Der Hochtemperatur-Labortiegel ist die grundlegende Voraussetzung für die Plastizität von Einkristallen aus Bariumtitanat (BaTiO3). Durch die Aufrechterhaltung einer strengen Temperaturumgebung zwischen 1150 °C und 1300 °C wandelt der Tiegel den Kristall von einem spröden Festkörper in einen Zustand um, der kontrollierte plastische Verformung ohne Bruch ermöglicht.

Der Tiegel erhitzt das Material nicht nur; er schafft ein präzises thermisches Fenster, das die Streckgrenze des Kristalls senkt, um spezifische Gleitsysteme zu aktivieren, während er gleichzeitig das Material vor katastrophalem Versagen durch thermischen Schock schützt.

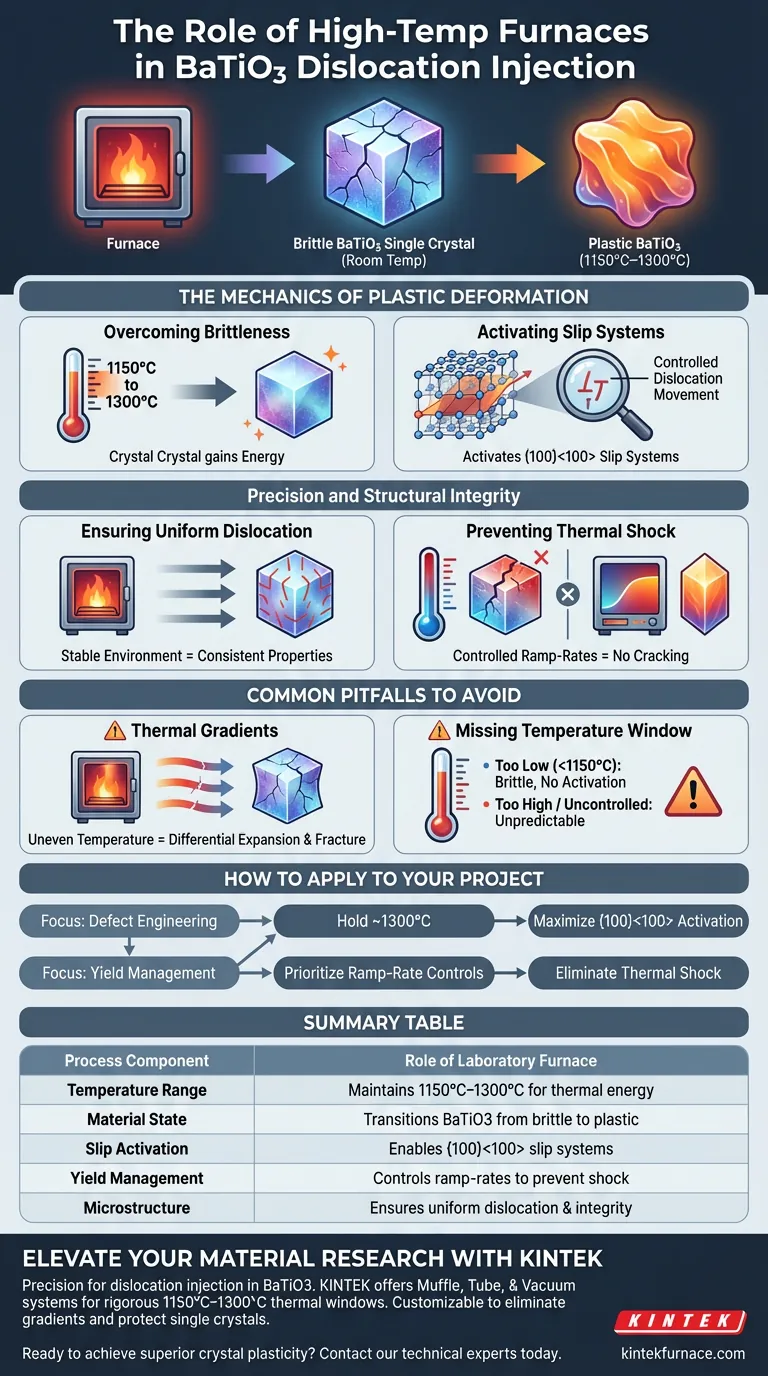

Die Mechanik der plastischen Verformung

Überwindung von Sprödigkeit

Bei Raumtemperatur ist Bariumtitanat von Natur aus spröde und neigt unter Belastung zum Zerspringen.

Der Tiegel erhöht die Temperatur des Materials auf ein bestimmtes Fenster von 1150 °C bis 1300 °C. Innerhalb dieses Bereichs gewinnt das Kristallgitter genügend Energie, um plastisches Fließen statt spröden Bruchs zu ermöglichen.

Aktivierung kristallographischer Gleitsysteme

Wärme allein ist nicht das Ziel; das Ziel ist die spezifische mikrostrukturelle Manipulation.

Die vom Tiegel bereitgestellte thermische Energie ist notwendig, um die {100}<100>-Gleitsysteme zu aktivieren. Diese spezifische Aktivierung ermöglicht es Versetzungen (Defekten), sich auf vorhersagbare Weise innerhalb der Kristallstruktur zu bewegen und zu vermehren.

Präzision und strukturelle Integrität

Sicherstellung gleichmäßiger Versetzungen

Der Tiegel bietet eine stabile thermische Umgebung, die für Konsistenz entscheidend ist.

Eine präzise Temperaturkontrolle stellt sicher, dass sich die Versetzungen gleichmäßig entlang der gewünschten Kristallorientierungen bilden. Ohne diese Stabilität wäre die Versetzungsdichte ungleichmäßig, was zu unvorhersehbaren Materialeigenschaften führen würde.

Vermeidung von thermischem Schock

Einkristalle sind sehr anfällig für Schäden durch schnelle Temperaturänderungen.

Der Tiegel schützt vor thermischem Schock. Durch die Aufrechterhaltung einer kontrollierten Umgebung verhindert er die Entwicklung steiler Temperaturgradienten, die dazu führen würden, dass der Einkristall während des Prozesses reißt oder zerspringt.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko von Temperaturgradienten

Wenn der Tiegel keine gleichmäßige Temperaturzone aufrechterhalten kann, erfährt der Kristall eine differenzielle Ausdehnung.

Dies erzeugt innere Spannungen, die mit der gewünschten plastischen Verformung konkurrieren und oft zu sofortigem Bruch oder latenten strukturellen Schwächen führen.

Verpassen des Temperaturfensters

Der Betrieb außerhalb des Bereichs von 1150 °C bis 1300 °C macht den Prozess unwirksam.

Wenn die Temperatur zu niedrig ist, werden die {100}<100>-Gleitsysteme nicht aktiviert und der Kristall bleibt spröde. Wenn die Kontrolle verloren geht, kann die spezifische Ausrichtung der Versetzungen nicht garantiert werden.

So wenden Sie dies auf Ihr Projekt an

Berücksichtigen Sie bei der Konfiguration Ihrer thermischen Verarbeitung für die Bariumtitanat-Versetzungs-Injektion Ihre primären Ziele:

- Wenn Ihr Hauptaugenmerk auf der Defekttechnik liegt: Stellen Sie sicher, dass Ihr Tiegel eine konstante Temperatur näher an 1300 °C halten kann, um die Aktivierung der {100}<100>-Gleitsysteme zu maximieren.

- Wenn Ihr Hauptaugenmerk auf dem Yield-Management liegt: Priorisieren Sie die Steuerung der Aufheizraten des Tiegels, um thermischen Schock zu vermeiden und den Einkristall vor Rissen zu schützen.

Der Erfolg der Versetzungs-Injektion hängt vollständig vom Gleichgewicht zwischen der für die Plastizität erforderlichen thermischen Energie und der für das Überleben des Kristalls erforderlichen Stabilität ab.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle des Labortiegels |

|---|---|

| Temperaturbereich | Hält 1150 °C bis 1300 °C für thermische Energie |

| Materialzustand | Wandelt BaTiO3 von spröde in einen plastischen Zustand um |

| Gleitaktivierung | Ermöglicht {100}<100>-kristallographische Gleitsysteme |

| Yield-Management | Steuert Aufheizraten, um katastrophalen thermischen Schock zu verhindern |

| Mikrostruktur | Gewährleistet gleichmäßige Versetzungsdichte und strukturelle Integrität |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision ist nicht verhandelbar, wenn komplexe Prozesse wie die Versetzungs-Injektion in Bariumtitanat durchgeführt werden. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr- und Vakuumsysteme, die darauf ausgelegt sind, die strengen thermischen Fenster von 1150 °C–1300 °C für fortschrittliche Defekttechnik aufrechtzuerhalten. Unsere Hochtemperatur-Labortiegel sind vollständig anpassbar, um Temperaturgradienten zu eliminieren und Ihre empfindlichen Einkristalle vor Bruch zu schützen.

Bereit, überlegene Kristallplastizität zu erzielen? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihre einzigartigen Laboranforderungen zu finden.

Visuelle Anleitung

Referenzen

- Fangping Zhuo, Jürgen Rödel. Dislocation Density‐Mediated Functionality in Single‐Crystal BaTiO<sub>3</sub>. DOI: 10.1002/advs.202403550

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum einen programmierbaren Muffelofen für die Perowskit-Kalzinierung verwenden? Erreichen Sie 1100°C Phasenreinheit

- Warum wird ein Muffelofen für eine zweite Wärmebehandlung bei 110°C verwendet? Spitzenmäßige Aktivkohleadsorption freischalten

- Was sind die Hauptvorteile der Verwendung eines Muffelofens? Erzielen Sie präzises, kontaminationsfreies Erhitzen für Ihr Labor

- Wie funktioniert ein Muffelofen und in welchem Temperaturbereich arbeitet er? Entdecken Sie seine Hochtemperaturpräzision

- Welche Designmerkmale von Muffelöfen tragen zu ihrer Effizienz bei? Entdecken Sie Schlüsselfunktionen für überlegene Leistung

- Was sind die wichtigsten Sicherheitsmaßnahmen, die bei der Arbeit mit Tischöfen zu priorisieren sind? Gewährleistung eines sicheren Betriebs mit Expertenrichtlinien

- Welche Materialien werden beim Bau von hochwertigen Muffelöfen verwendet? Entdecken Sie Schlüsselkomponenten für Spitzenleistung

- Wie werden Muffelöfen in Dentallaboren eingesetzt? Unverzichtbar für präzise zahnmedizinische Restaurationen