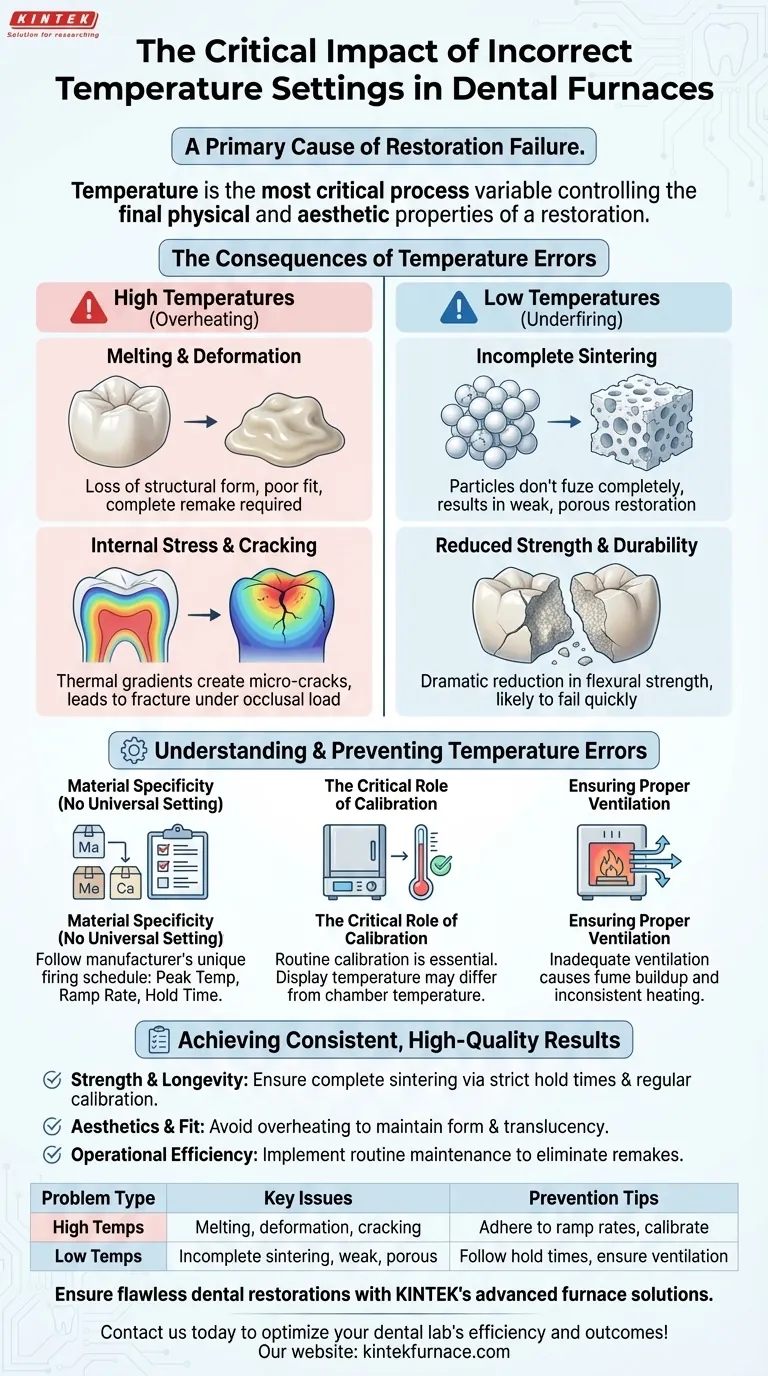

Kurz gesagt, falsche Temperatureinstellungen in einem Dentalofen sind eine Hauptursache für Restaurationsfehler. Wenn die Temperatur zu hoch ist, können Materialien schmelzen, sich verformen oder innere Risse entwickeln. Ist die Temperatur hingegen zu niedrig, sintert das Material nicht vollständig, was zu einem schwachen und porösen Endprodukt führt, das im Gebrauch wahrscheinlich versagen wird.

Die Temperatureinstellung in einem Dentalofen ist nicht nur eine Zahl; sie ist die kritischste Prozessvariable, die die endgültigen physikalischen und ästhetischen Eigenschaften einer Restauration steuert. Eine Abweichung vom präzisen thermischen Protokoll verwandelt eine hochfeste Keramik in eine zerbrechliche Schwachstelle.

Die Auswirkungen hoher Temperaturen

Das Überschreiten der angegebenen Spitzentemperatur, selbst für kurze Zeit, kann irreversible Schäden an der Restauration verursachen, bevor sie überhaupt eingesetzt wird. Die Folgen reichen von schlechter Passform bis hin zu katastrophalem strukturellem Versagen.

Schmelzen und Verformung

Wenn ein Material wie Zirkoniumdioxid über seine Sintergrenze hinaus erhitzt wird, beginnt es, seine strukturelle Form zu verlieren. Die präzise gefräste Anatomie sackt zusammen und verformt sich.

Diese Verformung macht es unmöglich, eine korrekte Randpassung zu erzielen, wodurch die Krone oder Brücke unbrauchbar wird und eine vollständige Neuanfertigung erforderlich ist.

Innere Spannungen und Rissbildung

Ein zu schnelles oder auf eine übermäßige Temperatur erhitztes Material erzeugt thermische Gradienten im Material. Das Äußere erwärmt sich schneller als das Innere, was immense innere Spannungen hervorruft.

Diese Spannung wird oft durch die Bildung von Mikrorissen abgebaut. Diese Risse sind möglicherweise mit bloßem Auge nicht sichtbar, stellen aber kritische Bruchstellen dar, die sich ausbreiten und zum Bruch der Restauration unter normalen Okklusionsbelastungen führen können.

Die Folgen niedriger Temperaturen

Das Nichterreichen der Zieltemperatur ist ebenso schädlich wie das Überschreiten. Dieser Fehler untergräbt den gesamten Zweck des Sinterprozesses.

Unvollständiges Sintern

Sintern ist der Prozess, bei dem einzelne Keramikpartikel miteinander verschmelzen, das Material verdichten und ihm Festigkeit verleihen. Dies erfordert eine bestimmte Menge an thermischer Energie.

Wenn die Temperatur zu niedrig ist, verschmelzen die Partikel nicht vollständig. Dies führt zu einem unvollständigen Sinterzyklus, wodurch eine poröse, kreidige und strukturell beeinträchtigte Restauration entsteht.

Reduzierte Festigkeit und Haltbarkeit

Die Hauptfolge des unvollständigen Sinterns ist eine dramatische Reduzierung der Biegefestigkeit. Das Endprodukt wird spröde und kann den Kaukräften nicht standhalten.

Eine untergebrannte Restauration ist eine tickende Zeitbombe, die fast garantiert kurz nach dem Einsetzen in den Mund des Patienten bricht.

Verstehen und Vermeiden von Temperaturfehlern

Konsistente Ergebnisse zu erzielen ist keine Glückssache; es ist eine Frage der Prozesskontrolle. Das Verstehen der Variablen und die Implementierung strenger Protokolle ist der einzige Weg, Qualität zu garantieren.

Das Prinzip der Materialspezifität

Es gibt keine universelle Temperatureinstellung. Jedes Dentalmaterial – von verschiedenen Zirkoniumdioxidmarken bis hin zu verschiedenen Keramiken – hat einen einzigartigen und präzisen Brennplan, der vom Hersteller bereitgestellt wird.

Diese Pläne geben nicht nur die Spitzentemperatur an, sondern auch die Aufheizrate (wie schnell die Temperatur ansteigt) und die Haltezeit (wie lange sie auf Spitzentemperatur bleibt). Die genaue Einhaltung dieser Richtlinien ist nicht verhandelbar.

Die kritische Rolle der Kalibrierung

Die Temperaturanzeige eines Ofens ist nicht immer genau. Heizelemente altern und Thermoelemente driften mit der Zeit. Ein auf 1530°C eingestellter Ofen erreicht möglicherweise nur 1500°C.

Routinemäßige Kalibrierung ist unerlässlich, um sicherzustellen, dass die angezeigte Temperatur auch die tatsächlich im Ofen erreichte Temperatur ist. Dieser einfache Wartungsschritt verhindert einen Großteil der temperaturabhängigen Fehler.

Gewährleistung einer ausreichenden Belüftung

Obwohl es sich nicht um eine direkte Temperatureinstellung handelt, kann eine unzureichende Ofenbelüftung zur Ansammlung von Dämpfen und inkonsistenter Erwärmung im Ofen führen.

Dies kann die Qualität des Sinterprozesses beeinträchtigen und heiße oder kalte Stellen erzeugen, was selbst das genaueste Temperaturprogramm untergräbt.

Erzielen Sie konsistente, qualitativ hochwertige Ergebnisse

Verwenden Sie diese Richtlinien, um Ihren Prozess zu diagnostizieren und sicherzustellen, dass jede Restauration den höchsten Qualitäts- und Haltbarkeitsstandards entspricht.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Langlebigkeit liegt: Sorgen Sie für vollständiges Sintern, indem Sie die vom Hersteller empfohlenen Haltezeiten strikt einhalten und Ihren Ofen regelmäßig kalibrieren.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und Passform liegt: Vermeiden Sie unbedingt Überhitzung, um Verformungen vorzubeugen, die vorgeschriebene Transluzenz zu erhalten und eine genaue Randpassung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz liegt: Implementieren Sie einen Routineplan für die Ofenkalibrierung und -wartung, um die kostspieligen Neuanfertigungen und Materialverschwendung zu eliminieren, die durch Temperaturfehler verursacht werden.

Die Beherrschung des thermischen Prozesses ist die Grundlage für die Herstellung von Dentalrestaurationen, die nicht nur schön, sondern auch langlebig sind.

Zusammenfassungstabelle:

| Problemtyp | Schlüsselprobleme | Präventionstipps |

|---|---|---|

| Hohe Temperaturen | Schmelzen, Verformung, innere Rissbildung | Hersteller-Rampenraten einhalten, Ofen regelmäßig kalibrieren |

| Niedrige Temperaturen | Unvollständiges Sintern, reduzierte Festigkeit, Porosität | Genaue Haltezeiten einhalten, für ausreichende Belüftung sorgen |

Sorgen Sie für makellose Dentalrestaurationen mit den fortschrittlichen Ofenlösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere tiefgehende Anpassungsfähigkeit erfüllt Ihre einzigartigen experimentellen Anforderungen präzise, verhindert Temperaturfehler und verbessert die Qualität der Restaurationen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz und die Ergebnisse Ihres Dentallabors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor