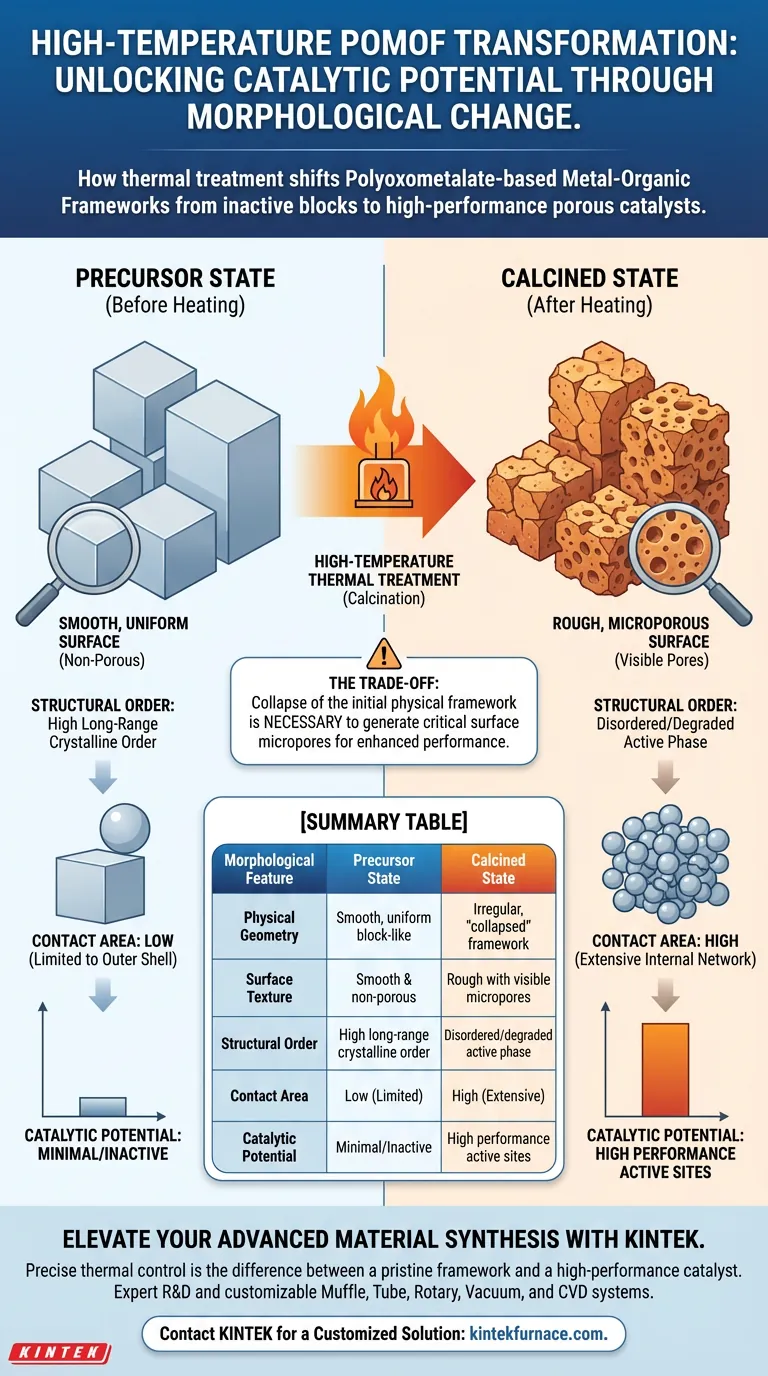

Hochtemperatur-Wärmebehandlung verändert die Mikromorphologie von Polyoxometalat-basierten Metall-Organischen Gerüstverbindungen (POMOF) grundlegend. Was als feste, einheitliche Struktur beginnt, durchläuft eine deutliche physikalische Entwicklung und geht von glatten Blöcken in einen raueren, "eingestürzten" Zustand über, der durch das Auftreten zahlreicher Oberflächenmikroporen gekennzeichnet ist.

Der Kalzinierungsprozess beinhaltet einen strategischen Kompromiss: Der Kollaps des ursprünglichen physikalischen Gerüsts ist notwendig, um kritische Oberflächenmikroporen zu erzeugen, die die effektive Kontaktfläche erheblich vergrößern und die katalytische Leistung verbessern.

Die Entwicklung der Mikromorphologie

Der Vorläuferzustand

Vor der Wärmebehandlung weisen POMOF-Vorläufer typischerweise eine deutliche Geometrie auf. Sie erscheinen als glatte, blockartige Strukturen.

In diesem Stadium ist die Oberfläche relativ einheitlich. Dem Material fehlt die sichtbare Textur und Porosität, die seinen aktivierten Zustand definieren.

Das Phänomen des Strukturkollapses

Wenn das Material einem Hochtemperatur-Ofen ausgesetzt wird, verhärtet es sich nicht einfach; es zersetzt sich physikalisch. Die Hitze bewirkt, dass das ursprüngliche, organisierte Gerüst zusammenbricht.

Dieser Prozess wird als Strukturkollaps bezeichnet. Die glatte Außenseite weicht einer unregelmäßigeren, zersetzten Form, da die inneren Komponenten auf die thermische Belastung reagieren.

Bildung von Mikroporen

Gleichzeitig mit diesem Kollaps werden neue Merkmale geschaffen. Die Behandlung führt zur Bildung von sichtbaren Mikroporen auf der Oberfläche des Materials.

Diese Poren ersetzen die glatte Oberfläche des Vorläufers. Sie stellen Hohlräume dar, die während der Zersetzung und Umstrukturierung der organischen und anorganischen Komponenten geöffnet wurden.

Funktionale Auswirkungen der Veränderung

Erhöhung der effektiven Kontaktfläche

Der Hauptvorteil dieser morphologischen Veränderung ist geometrischer Natur. Durch den Übergang von einem glatten Block zu einer porösen, rauen Struktur erhöht sich die effektive Kontaktfläche des Materials dramatisch.

Wo der Vorläufer die Interaktion auf seine äußere Hülle beschränkte, bietet das kalzinierte Material ein riesiges Netzwerk von Oberflächen für chemische Interaktion.

Verbesserung der katalytischen Leistung

Diese Oberflächenvergrößerung ist direkt mit dem Nutzen verbunden. Die neu gebildeten Mikroporen bieten zugängliche Stellen für Reaktanten, um mit dem Material zu interagieren.

Folglich wird die Gesamtleistung des POMOF als Katalysator verbessert. Die "eingestürzte" Struktur ist kontraintuitiv chemisch aktiver als der makellose, glatte Vorläufer.

Verständnis der Kompromisse

Verlust der Fernordnung

Es ist wichtig zu erkennen, dass "Strukturkollaps" die Zerstörung des ursprünglichen MOF-Kristallgitters impliziert.

Sie tauschen effektiv die hochgeordnete, kristalline Natur des Vorläufers gegen eine ungeordnetere, aber funktionell poröse, aktive Phase.

Abhängigkeit von thermischer Präzision

Die Erzeugung von Mikroporen ist das Ergebnis der Zersetzung. Dies bedeutet, dass das Temperaturprofil sorgfältig kontrolliert werden muss.

Unzureichende Hitze kann dazu führen, dass die glatten Blöcke intakt und nicht porös bleiben, während übermäßige Hitze potenziell zu vollständigem Sintern oder Verlust aktiver Zentren führen kann, anstatt zum gewünschten mikroporösen Kollaps.

Auswirkungen auf das Materialdesign

Um den Nutzen von POMOF-Materialien zu maximieren, müssen Sie die Verarbeitungsstufe mit Ihrem Endziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf hoher katalytischer Aktivität liegt: Stellen Sie sicher, dass das Material ausreichend kalziniert wird, um den Strukturkollaps auszulösen und die Bildung von Oberflächenmikroporen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Analyse des makellosen Gerüsts liegt: Sie müssen das Material in seinem Vorläuferzustand untersuchen, der durch glatte, blockartige Strukturen gekennzeichnet ist, bevor die thermische Zersetzung eintritt.

Die Zerstörung der ursprünglichen Form ist der wesentliche Schritt, um das Potenzial des Materials als Hochleistungskatalysator zu erschließen.

Zusammenfassungstabelle:

| Morphologisches Merkmal | Vorläuferzustand (vor dem Erhitzen) | Kalzinierter Zustand (nach dem Erhitzen) |

|---|---|---|

| Physikalische Geometrie | Glatte, einheitliche blockartige Strukturen | Unregelmäßiges, "eingestürztes" Gerüst |

| Oberflächentextur | Glatte und nicht poröse | Rau mit sichtbaren Mikroporen |

| Strukturelle Ordnung | Hohe Fernordnung kristalline Ordnung | Ungeordnete/zersetzte aktive Phase |

| Kontaktfläche | Gering (beschränkt auf die äußere Hülle) | Hoch (umfangreiches internes Netzwerk) |

| Katalytisches Potenzial | Minimal/inaktiv | Hochleistungsfähige aktive Zentren |

Verbessern Sie Ihre fortschrittliche Material Synthese mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen einem makellosen Gerüst und einem Hochleistungskatalysator. Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig anpassbar sind, um die strengen Temperaturprofile zu erfüllen, die für die POMOF-Transformation erforderlich sind.

Ob Sie die Produktion skalieren oder empfindliche Laborforschung durchführen, unsere Hochtemperaturöfen bieten die Gleichmäßigkeit und Präzision, die erforderlich sind, um die Bildung von Oberflächenmikroporen zu optimieren.

Bereit, Ihre thermische Verarbeitung zu verfeinern? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Zi‐Qing Liu, Bao‐Li Fei. Mixed Metal Oxide Derived from Polyoxometalate-Based Metal–Organic Framework as a Bi-Functional Heterogeneous Catalyst for Wastewater Treatment. DOI: 10.3390/catal15010076

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Notwendigkeit eines Argon-Schutzgassystems? Gewährleistung der Reinheit beim Laserschmelzen

- Warum ist eine Wärmebehandlung bei 800 °C für die additive Fertigung von Ti6Al4V notwendig? Duktilität freisetzen & Spannungen abbauen

- Wie funktioniert ein Kammerofen und welche Vorteile bietet er? Präzision und Flexibilität bei der Wärmebehandlung steigern

- Wie wirken sich segmentierte Heiz- und Kühlzyklen auf die mikrowellenunterstützte Synthese von 2D-Eisenoxid (Fe2O3) aus?

- Was sind die Vorteile der Verwendung eines kundenspezifischen Multimode-Mikrowellen-Reaktionsofens? Steigern Sie die Synthesgeschwindigkeit um 90 %

- Warum ist ein Vorab-Schmelzverfahren bei Phasen-Gleichgewichtsstudien erforderlich? Setzen Sie Ihre Probe für präzise Ergebnisse zurück

- Welche Rolle spielt ein Heißlufttrockenschrank für NAB-Legierungen? Wesentliche Vorbereitung für hochreine Nickel-Aluminium-Bronze

- Warum wird bei der Oxidation von Magnetit ein hoher Fluss synthetischer Luft aufrechterhalten? Genaue kinetische Modellierung sicherstellen