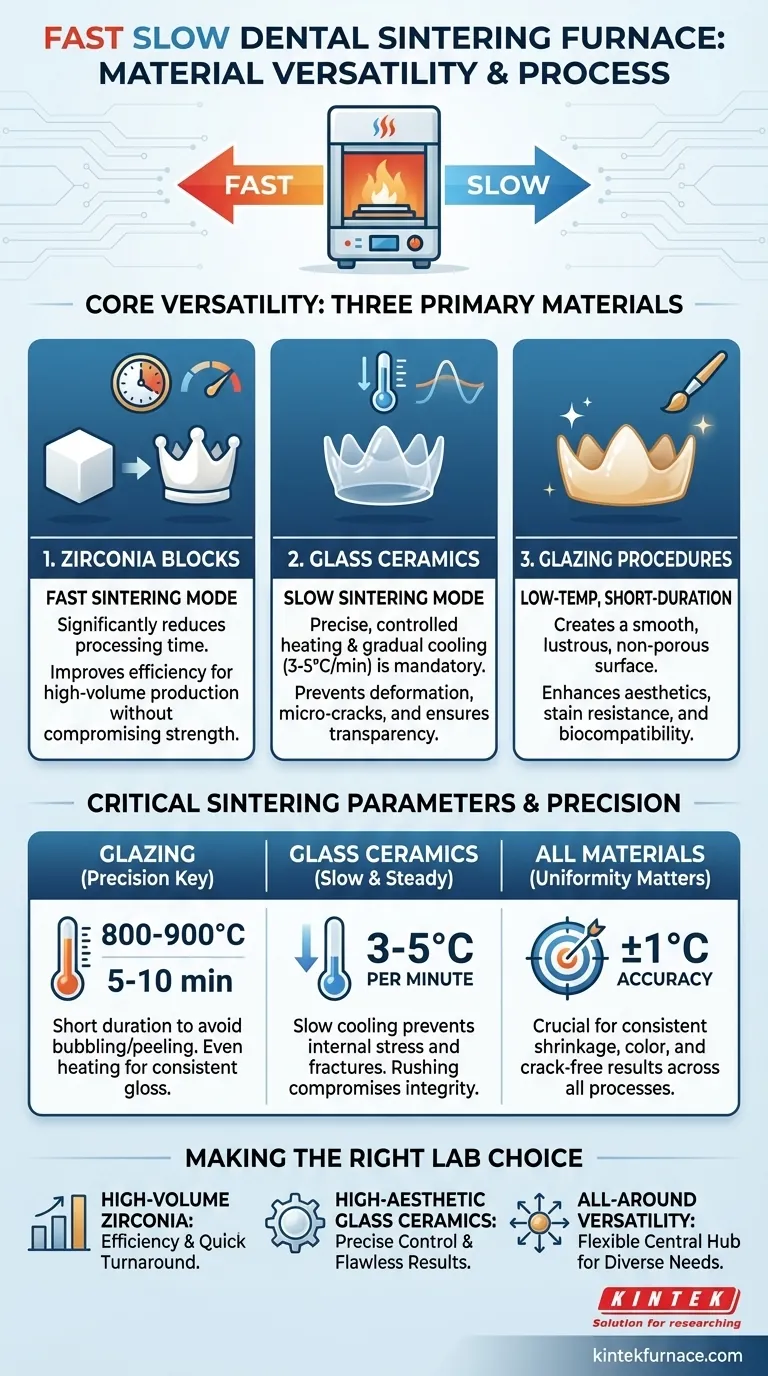

Im Kern ist der Fast-Slow-Dentalsinterofen darauf ausgelegt, drei primäre Kategorien von Dentalmaterialien zu verarbeiten. Er kann erfolgreich hochfeste Zirkonoxidblöcke sintern, empfindliche Glaskeramik brennen und abschließende Glasurverfahren durchführen. Diese Vielseitigkeit macht ihn zu einem umfassenden Werkzeug für den Workflow eines modernen Dentallabors.

Der wahre Wert dieses Ofens liegt nicht nur in den Materialien, die er unterstützt, sondern in seiner speziellen Dual-Mode-Funktionalität. Seine Fähigkeit, sowohl schnelle, Hochtemperatur-Zyklen für Zirkonoxid als auch präzise, langsame Abkühlzyklen für Glaskeramik durchzuführen, definiert seine Rolle bei der Herstellung hochwertiger Dentalrestaurationen.

Ein vielseitiger Ofen für moderne Dentalmaterialien

Das Design des Ofens berücksichtigt, dass verschiedene Dentalmaterialien grundlegend unterschiedliche thermische Verarbeitungsanforderungen haben. Dies wird durch die Bereitstellung unterschiedlicher Programme und Steuerungsfähigkeiten für jede Kategorie adressiert.

Sintern von Zirkonoxidblöcken

Der "schnelle" Sintermodus ist primär für Zirkonoxid konzipiert. Dies ermöglicht es Laboren, die Verarbeitungszeit für Zirkonoxidkronen und -brücken erheblich zu reduzieren, wodurch Effizienz und Patientendurchlaufzeit verbessert werden, ohne die Festigkeit des Materials zu beeinträchtigen.

Verarbeitung von Glaskeramik

Glaskeramik, wie Lithiumdisilikat, erfordert einen wesentlich schonenderen Ansatz. Der "langsame" Sintermodus des Ofens ist für diese Anwendung unerlässlich.

Dieser Modus verwendet einen kontrollierten, allmählichen Heiz- und Abkühlzyklus. Diese Präzision ist entscheidend, um den ungleichmäßigen Fluss der Glasphase zu verhindern, der Verformungen verursachen oder die Transparenz der endgültigen Restauration verringern kann.

Durchführung von Glasuren

Der Ofen ist auch für die abschließende Glasurphase einer Restauration ausgerüstet. Dies ist ein Niedertemperatur-, Kurzeitprozess, der eine glatte, glänzende und nicht poröse Oberfläche auf der fertigen Krone erzeugt.

Eine ordnungsgemäße Glasur verbessert die Ästhetik, erhöht die Fleckenbeständigkeit und steigert die Biokompatibilität der Restauration.

Verständnis der kritischen Sinterparameter

Der erfolgreiche Einsatz des Ofens hängt vom Verständnis und der Einhaltung der spezifischen Parameter für jedes Material ab. Die Verwendung des falschen Programms kann zu fehlgeschlagenen Restaurationen führen.

Für Glasuren: Präzision ist entscheidend

Beim Glasieren müssen Sie ein Niedertemperaturprogramm verwenden, typischerweise zwischen 800-900°C, für eine kurze Dauer von 5-10 Minuten.

Eine Überschreitung dieser Parameter kann dazu führen, dass die Glasur Blasen wirft oder abplatzt, während ungleichmäßiges Erhitzen zu Farbunterschieden und einem fleckigen, ungleichmäßigen Glanz auf der endgültigen Restauration führen kann.

Für Glaskeramik: Langsam und stetig ist unabdingbar

Die physikalische Integrität von Glaskeramik hängt von der Bewältigung innerer Spannungen während der Abkühlphase ab. Eine langsame Abkühlrate von 3-5°C pro Minute ist zwingend erforderlich, um die Bildung von Mikrorissen zu verhindern.

Ein überstürzter Prozess durch einen schnellen Abkühlzyklus wird die Restauration mit ziemlicher Sicherheit beeinträchtigen, was zu Brüchen entweder sofort oder nach dem Einsetzen in den Mund des Patienten führt.

Für alle Materialien: Gleichmäßige Temperatur ist wichtig

Die Fähigkeit des Ofens, eine gleichmäßige Temperatur mit einer Genauigkeit von ±1°C aufrechtzuerhalten, ist keine nebensächliche Eigenschaft; sie ist entscheidend für vorhersehbare Ergebnisse.

Bei Zirkonoxid gewährleistet dies eine konsistente Schrumpfung und Farbe. Bei Glaskeramik verhindert es Verformungen. Beim Glasieren sorgt es für ein gleichmäßiges, ästhetisches Finish.

Die richtige Wahl für die Bedürfnisse Ihres Labors treffen

Der primäre Fokus Ihres Labors bestimmt, welche Funktion des Ofens für Ihren Workflow am wertvollsten ist.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen Zirkonoxidproduktion liegt: Die Effizienz des schnellen Sintermodus ist ein erheblicher Vorteil, der eine schnellere Fallabwicklung ermöglicht.

- Wenn Ihr Hauptaugenmerk auf hochästhetischen Glaskeramikrestaurationen liegt: Die präzise Steuerung, die langsamen Sinterprogramme und die kontrollierten Abkühlraten sind unerlässlich, um makellose, rissfreie Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf allseitiger Vielseitigkeit liegt: Die Fähigkeit, zwischen diesen anspruchsvollen Protokollen für verschiedene Materialien zu wechseln, macht den Ofen zu einem flexiblen zentralen Knotenpunkt für ein Full-Service-Labor.

Das Verständnis dieser Fähigkeiten ermöglicht es Ihnen, das volle Potenzial des Ofens für konsistente, qualitativ hochwertige Ergebnisse zu nutzen.

Zusammenfassungstabelle:

| Materialtyp | Wesentliche Sinterparameter | Primäre Vorteile |

|---|---|---|

| Zirkonoxidblöcke | Schneller Modus, hohe Temperatur | Reduzierte Verarbeitungszeit, verbesserte Festigkeit |

| Glaskeramik | Langsamer Modus, kontrollierte Abkühlung (3-5°C/min) | Verhindert Risse, gewährleistet Transparenz |

| Glasieren | Niedrige Temperatur (800-900°C), kurze Dauer (5-10 min) | Verbessert Ästhetik, Fleckenbeständigkeit |

Verbessern Sie die Fähigkeiten Ihres Dentallabors mit den fortschrittlichen Sinterlösungen von KINTEK! Durch außergewöhnliche F&E und Eigenfertigung bieten wir verschiedenen Laboren Fachwissen im Bereich Hochtemperaturöfen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch eine starke, tiefgehende Anpassung an Ihre individuellen Bedürfnisse ergänzt. Ob Sie sich auf Zirkonoxid, Glaskeramik oder vielseitige Arbeitsabläufe konzentrieren, unsere Öfen liefern präzise Temperaturregelung und zuverlässige Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Sinterprozesse optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern