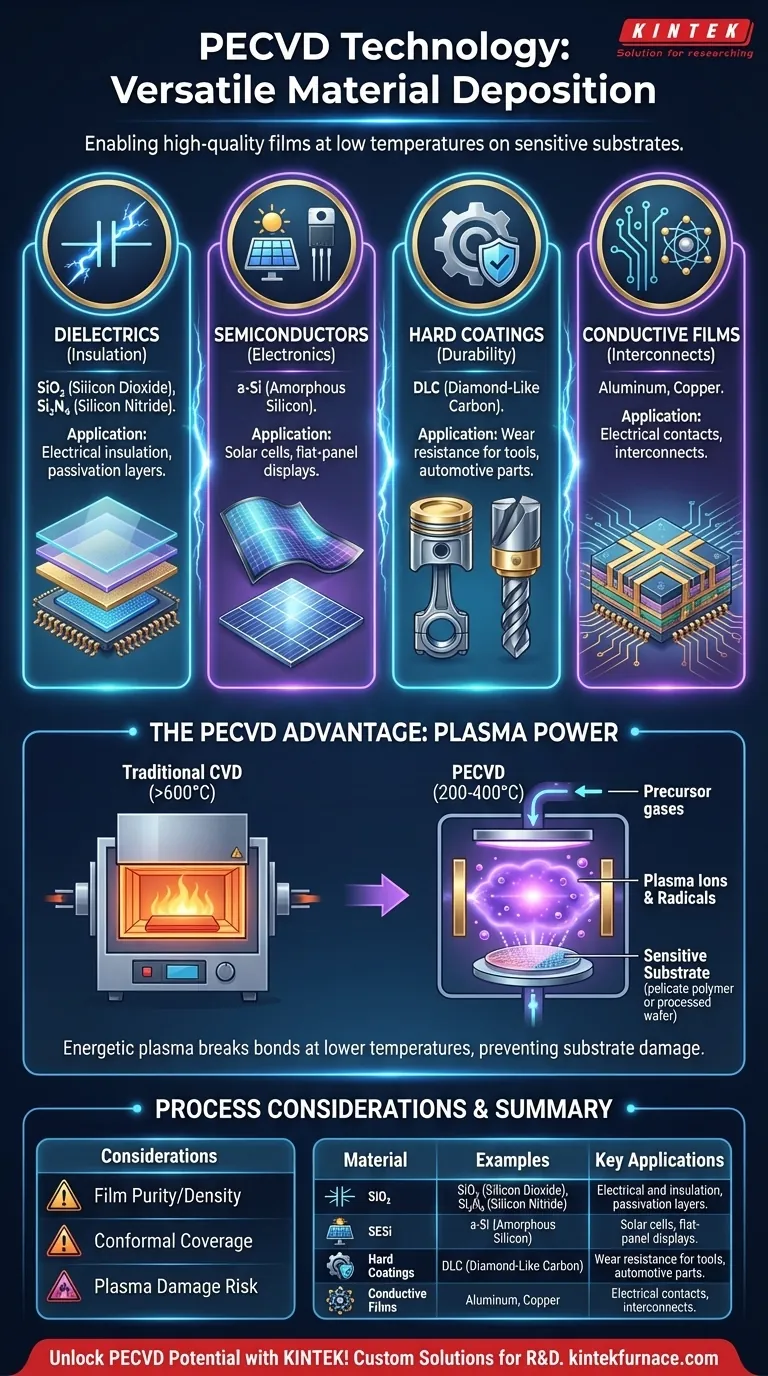

Kurz gesagt, PECVD ist eine bemerkenswert vielseitige Technologie, die zur Abscheidung einer breiten Palette von Dünnschichten eingesetzt wird. Zu den gängigsten Materialien gehören Siliziumverbindungen wie Siliziumdioxid (SiO₂) zur Isolation und Siliziumnitrid (SiN) zum Schutz, Halbleiter wie amorphes Silizium (a-Si) für Solarzellen und spezielle Hartbeschichtungen wie diamantähnlicher Kohlenstoff (DLC) für Verschleißfestigkeit. Es kann auch für bestimmte Metalle, Polymere und andere fortschrittliche Verbundschichten verwendet werden.

Die wahre Stärke der plasmagestützten chemischen Gasphasenabscheidung (PECVD) liegt nicht nur in der breiten Palette der abscheidbaren Materialien, sondern auch in der Fähigkeit, dies bei deutlich niedrigeren Temperaturen als herkömmliche Methoden zu tun. Dies eröffnet die Möglichkeit, hochwertige Schichten auf temperaturempfindlichen Substraten zu erzeugen, die sonst beschädigt würden.

Die wichtigsten Materialgruppen der PECVD

Die Nützlichkeit der PECVD ergibt sich aus ihrer Fähigkeit, Schichten zu erzeugen, die verschiedene Funktionen erfüllen, von der elektrischen Isolation bis zum mechanischen Schutz. Diese Materialien können grob in einige Schlüsselkategorien unterteilt werden.

Dielektrika: Die Grundlage der Isolation

Dielektrische Schichten sind elektrische Isolatoren und stellen eine primäre Anwendung der PECVD in der Halbleiterindustrie dar.

Die gängigsten Beispiele sind Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄). SiO₂ dient als hochwertiger Isolator zwischen leitenden Schichten, während Si₃N₄ oft als dauerhafte Passivierungsschicht verwendet wird, die die empfindliche Geräteschaltung vor Feuchtigkeit und Verunreinigungen schützt.

Halbleiter: Der Motor der Elektronik

PECVD ist entscheidend für die Abscheidung von Halbleitermaterialien, insbesondere auf großen Flächen oder flexiblen Substraten.

Amorphes Silizium (a-Si) ist ein Eckpfeilermaterial, das mittels PECVD abgeschieden wird. Seine Anwendung ist zentral für Dünnschicht-Solarzellen (Photovoltaik) und die Dünnschichttransistoren (TFTs), die Pixel in modernen Flachbildschirmen steuern. Fortgeschrittenere Prozesse können auch polykristalline oder sogar epitaktische Siliziumschichten erzeugen.

Harte und schützende Beschichtungen: Erhöhung der Haltbarkeit

Über die Elektronik hinaus ist PECVD ein leistungsstarkes Werkzeug für die Materialwissenschaft, das zur Erzeugung von Filmen mit außergewöhnlichen mechanischen Eigenschaften eingesetzt wird.

Diamantähnlicher Kohlenstoff (DLC) ist ein Schlüsselbeispiel. Diese Schichten sind extrem hart, chemisch inert und haben einen sehr niedrigen Reibungskoeffizienten. Dies macht sie ideal für Schutzbeschichtungen auf Schneidwerkzeugen, Motorteilen in der Automobilindustrie und biomedizinischen Implantaten, um den Verschleiß zu reduzieren und die Langlebigkeit zu verbessern.

Leitfähige Filme und andere Materialien

Obwohl seltener als bei Dielektrika, kann PECVD auch leitfähige Schichten abscheiden.

Dazu gehören Metalle wie Aluminium und Kupfer sowie Refraktärmetalle und deren Silizide, die oft zur Erzeugung elektrischer Kontakte oder Verbindungen in spezifischen Gerätearchitekturen verwendet werden. Die Flexibilität der Technologie erstreckt sich auch auf die Abscheidung von Metalloxiden, Oxynitriden und sogar einigen Polymeren.

Warum Plasma PECVD so vielseitig macht

Das Geheimnis des Niedertemperaturbetriebs und der Materialflexibilität von PECVD liegt in der Verwendung von Plasma. Das Verständnis dieses Prinzips ist der Schlüssel zum Verständnis seiner Vorteile gegenüber anderen Methoden.

Bindungen brechen ohne extreme Hitze

Die traditionelle chemische Gasphasenabscheidung (CVD) basiert auf sehr hohen Temperaturen (oft >600 °C), um genügend Wärmeenergie bereitzustellen, um Vorläufergasmoleküle aufzubrechen und eine chemische Reaktion auf der Substratoberfläche einzuleiten.

PECVD hingegen erzeugt ein elektromagnetisches Feld, um die Vorläufergase zu ionisieren und ein Plasma zu erzeugen. Dieses Plasma ist eine hochenergetische Suppe aus Ionen und Radikalen, die extrem reaktiv sind. Diese Radikale können dann bei viel niedrigeren Temperaturen, typischerweise im Bereich von 200–400 °C, reagieren und eine Schicht bilden.

Ermöglicht die Abscheidung auf empfindlichen Substraten

Dieser Niedertemperaturprozess ist der entscheidende Vorteil von PECVD.

Er ermöglicht die Abscheidung hochwertiger Schichten auf Substraten, die hohen Temperaturen nicht standhalten können. Dazu gehören vollständig gefertigte Siliziumwafer mit vorhandenen Metallschichten, Kunststoffe und andere Polymere, was den Anwendungsbereich dramatisch erweitert.

Anpassung der Filmeigenschaften

Die Plasmaumgebung gibt Ingenieuren eine signifikante Kontrolle über den fertigen Film.

Durch die präzise Anpassung von Prozessparametern wie Gaszusammensetzung, Druck und Plasmaenergie kann man die Eigenschaften der abgeschiedenen Schicht feinabstimmen. Dazu gehören Dichte, innere Spannung, chemische Zusammensetzung und optischer Index, was die Anpassung von Schichten an sehr spezifische Anforderungen ermöglicht.

Die Kompromisse verstehen

Keine Technologie ist ohne ihre Grenzen. Ein effektiver Berater zu sein, bedeutet anzuerkennen, wo PECVD möglicherweise Defizite aufweist.

Filmreinheit und -dichte

Da die Abscheidung bei niedrigeren Temperaturen erfolgt, können PECVD-Filme manchmal Nebenprodukte der Plasmareaktion, wie z.B. Wasserstoff, einschließen. Dies kann zu Filmen führen, die weniger dicht oder rein sind als solche, die mit Hochtemperaturmethoden hergestellt wurden, was deren elektrische Leistung beeinträchtigen kann.

Konforme Abdeckung

PECVD ist ein gerichteter Prozess, was bedeutet, dass es manchmal schwierig sein kann, das Innere sehr tiefer, schmaler Gräben oder komplexer 3D-Strukturen gleichmäßig zu beschichten. Für Anwendungen, die eine perfekte „Stufenbedeckung“ erfordern, können andere Technologien wie Atomic Layer Deposition (ALD) überlegen sein.

Potenzial für Plasmaschäden

Dasselbe energiereiche Plasma, das die Niedertemperaturabscheidung ermöglicht, kann, wenn es nicht richtig kontrolliert wird, physische oder elektrische Schäden an der Substratoberfläche verursachen. Dies ist ein bekannter Faktor, den Prozessingenieure bei der Rezeptentwicklung sorgfältig managen müssen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl Ihrer Abscheidungstechnologie sollte sich nach der Hauptanforderung Ihrer spezifischen Anwendung richten.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen Isolierung auf einem temperaturempfindlichen Gerät liegt: PECVD ist ein Industriestandard für die Abscheidung von Siliziumdioxid und Siliziumnitrid.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großflächiger Elektronik wie Solarmodulen oder Displays liegt: Die Effizienz von PECVD bei der Abscheidung von amorphem Silizium macht es zu einer führenden Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberflächenhaltbarkeit eines mechanischen Teils liegt: PECVD ist ideal zum Auftragen harter, reibungsarmer Beschichtungen wie Diamond-Like Carbon (DLC).

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Reinheit und konformer Abdeckung liegt: Möglicherweise müssen Sie höhere Temperaturen bei CVD oder Atomic Layer Deposition (ALD) als Alternativen in Betracht ziehen.

Das Verständnis dieser Materialfähigkeiten und zugrunde liegenden Prinzipien befähigt Sie, die richtige Abscheidungstechnologie für Ihre spezifische technische Herausforderung auszuwählen.

Zusammenfassungstabelle:

| Materialkategorie | Häufige Beispiele | Wichtige Anwendungen |

|---|---|---|

| Dielektrika | Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄) | Elektrische Isolation, Passivierungsschichten |

| Halbleiter | Amorphes Silizium (a-Si) | Solarzellen, Flachbildschirme |

| Harte Beschichtungen | Diamantähnlicher Kohlenstoff (DLC) | Verschleißfestigkeit für Werkzeuge, Automobilteile |

| Leitfähige Schichten | Aluminium, Kupfer | Elektrische Kontakte, Zwischenverbindungen |

Erschließen Sie mit KINTEK das volle Potenzial von PECVD für Ihre Laborbedürfnisse! Mit unserer herausragenden Forschungs- und Entwicklungsarbeit und der Eigenfertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, ganz gleich, ob Sie mit Dielektrika, Halbleitern oder Schutzbeschichtungen arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Entwicklungseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen