Kurz gesagt, ein keramischer Dentalofen ist fachmännisch für die Verarbeitung konventioneller, empfindlicher Dentalkeramiken konzipiert. Diese Öfen sind das bevorzugte Werkzeug zum Brennen, Glasieren und Einfärben der Porzellanschichten auf Restaurationen wie metallkeramischen (PFM) Kronen und bestimmten vollkeramischen Kronen, die keine Hochtemperaturverarbeitung erfordern.

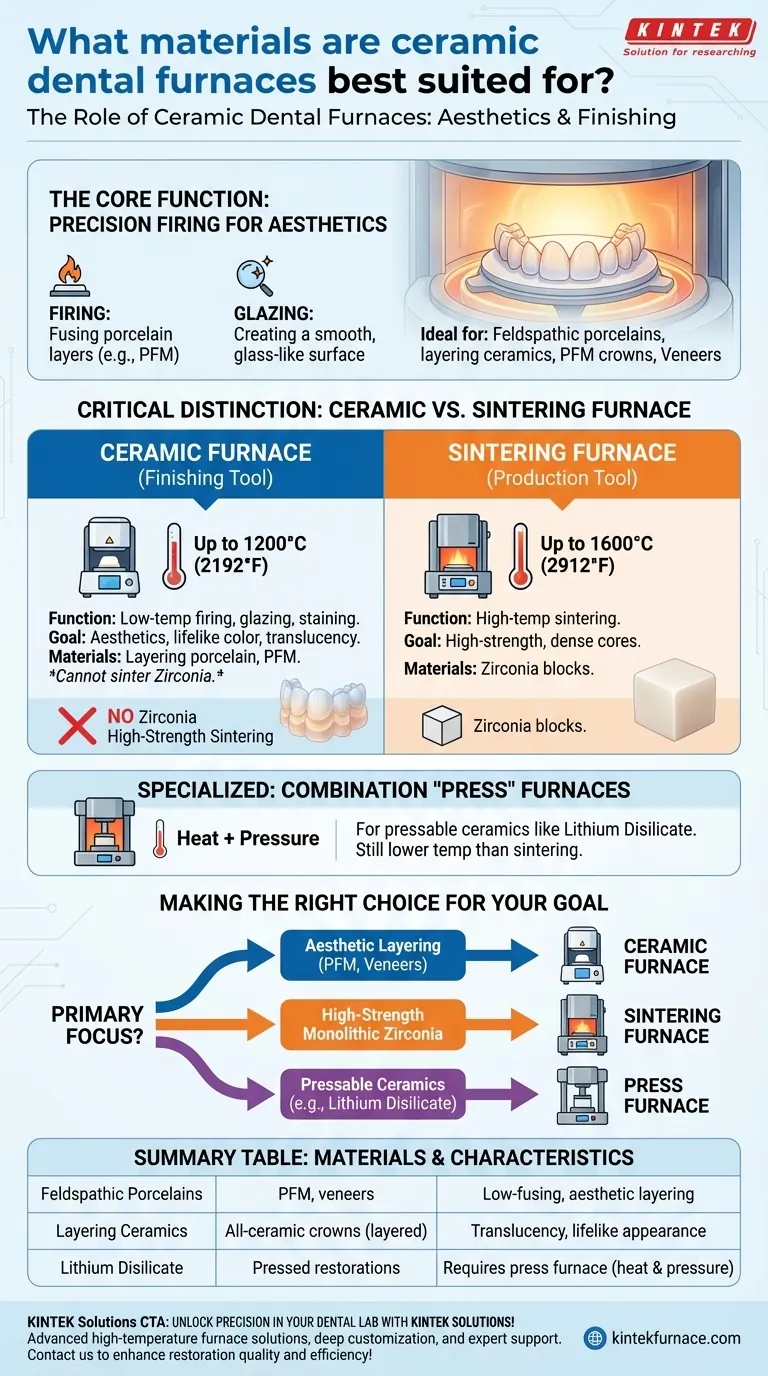

Der entscheidende Unterschied, den man verstehen muss, ist, dass ein Standard-Keramikofen ein Veredelungswerkzeug für die Ästhetik ist, kein Produktionswerkzeug für hochfeste Kerne. Er zeichnet sich durch die präzisen, niedrigen Temperaturzyklen aus, die erforderlich sind, um lebensechte Farbe und Transluzenz im Porzellan zu erzielen, kann aber nicht das Hochtemperatursintern durchführen, das für Materialien wie Zirkonoxid erforderlich ist.

Die Kernfunktion: Präzisionsbrand für Ästhetik

Ein Keramikofen wird nicht verwendet, um die grundlegende Stärke einer Restauration aus einem Rohblock zu erzeugen. Stattdessen kommt seine Rolle in der Endphase zum Tragen, wo Kunstfertigkeit und Präzision von größter Bedeutung sind.

Was "Brennen" und "Glasieren" bedeuten

In diesem Zusammenhang bezieht sich das Brennen auf das Erhitzen von aufgetragenen Porzellanpulverschichten, bis sie verschmelzen und sich mit der darunter liegenden Struktur (entweder Metall oder einem Keramikkern) verbinden.

Das Glasieren ist der letzte Brandzyklus, oft bei einer bestimmten Temperatur, der eine glatte, glasartige und porenfreie Oberfläche auf der Restauration erzeugt, die den Glanz des natürlichen Zahnschmelzes nachahmt.

Ideale Materialien: Schichtporzellane

Keramiköfen eignen sich am besten für Feldspatporzellane und andere niedrigschmelzende Schichtkeramiken. Dies sind die Materialien, die verwendet werden, um die endgültige Form und Farbe einer Restauration aufzubauen.

Dies macht den Ofen unerlässlich für die Herstellung von:

- Metallkeramischen (PFM) Kronen und Brücken

- Feldspatporzellan-Veneers

- Vollkeramischen Kronen, die eine Schichttechnik über einem separaten, vorgefertigten Kern verwenden

Keramik- vs. Sinterofen: Ein entscheidender Unterschied

Das Verwechseln eines Keramikofens mit einem Sinterofen ist ein häufiger und kostspieliger Fehler. Sie dienen grundlegend unterschiedlichen Zwecken und arbeiten in völlig unterschiedlichen Temperaturbereichen.

Temperaturbereich definiert die Funktion

Ein Keramikofen arbeitet in einem niedrigeren Temperaturbereich, typischerweise bis zu 1200 °C (2192 °F). Dies ist perfekt für den empfindlichen Prozess des Verschmelzens von Porzellanschichten, ohne die darunter liegende Struktur zu verformen.

Ein Sinterofen muss dagegen viel höhere Temperaturen erreichen, oft bis zu 1600 °C (2912 °F). Diese intensive Hitze ist notwendig, um einen kalkartigen, vorgefrästen Zirkonoxidblock in eine dichte, monolithische und hochfeste Endrestauration umzuwandeln.

Die Rolle von "Kombinations"-Pressöfen

Einige spezialisierte Keramiköfen sind "Kombinations"- oder "Pressöfen". Zusätzlich zu den Brennzyklen verwenden sie Druck und Hitze, um Materialien wie Lithiumdisilikat in eine Form zu pressen. Obwohl sie ein anderes Material verarbeiten, arbeiten sie immer noch bei einer niedrigeren Temperatur als ein Zirkonoxid-Sinterofen.

Die Kompromisse verstehen

Die Wahl des richtigen Ofens besteht darin, die Technologie an das Material und das gewünschte Ergebnis anzupassen.

Einschränkung: Kein hochfestes Sintern

Die primäre Einschränkung ist klar: Ein Standard-Keramikofen kann Zirkonoxid nicht sintern. Der Versuch, dies zu tun, wird die erforderliche Dichte und Festigkeit nicht erreichen, was zu einer klinisch nutzlosen Restauration führt.

Vorteil: Unübertroffene ästhetische Kontrolle

Der niedrigere Temperaturbereich und die präzisen, programmierbaren Heizzyklen des Ofens geben Technikern eine unvergleichliche Kontrolle über die Endästhetik. Er ermöglicht die mehrschichtigen, polychromen Ergebnisse, die die hochwertige ästhetische Zahnmedizin definieren.

Vorteil: Kosten und Platzbedarf

Keramiköfen sind im Allgemeinen kompakter, energieeffizienter und kostengünstiger als ihre Hochtemperatur-Sinteröfen. Dies macht sie zu einem kostengünstigen und unverzichtbaren Werkzeug für jedes Labor oder jede Praxis, die sich auf Porzellanarbeiten konzentriert.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Ausrüstung auszuwählen, müssen Sie zunächst die primäre Art der Restaurationen definieren, die Sie herstellen möchten.

- Wenn Ihr Hauptaugenmerk auf der ästhetischen Schichtung für PFM- oder Feldspatveneers liegt: Ein traditioneller Keramikofen ist Ihr unverzichtbares Werkzeug zum Brennen und Glasieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochfester monolithischer Zirkonoxidkronen liegt: Sie benötigen unbedingt einen Hochtemperatur-Sinterofen; ein Keramikofen kann diese Aufgabe nicht erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Restaurationen aus Presskeramiken (z. B. Lithiumdisilikat) liegt: Sie benötigen einen speziellen "Kombinations"- oder "Press"-Ofen, der sowohl Heiz- als auch Druckfunktionen integriert.

Das Verständnis dieses grundlegenden Funktionsunterschieds stellt sicher, dass Sie in die richtige Technologie investieren, um die Qualität und Haltbarkeit jeder Restauration zu gewährleisten.

Zusammenfassungstabelle:

| Materialtyp | Beste Anwendungsfälle | Hauptmerkmale |

|---|---|---|

| Feldspatporzellane | PFM-Kronen, Feldspatveneers | Niedrig schmelzend, ideal für Farbschichtung und Ästhetik |

| Schichtkeramiken | Vollkeramische Kronen mit Schichtung | Bietet Transluzenz und lebensechtes Aussehen |

| Lithiumdisilikat (in Pressöfen) | Gepresste Restaurationen | Benötigt Kombinationsöfen mit Druck und Hitze |

Erschließen Sie Präzision in Ihrem Dentallabor mit KINTEK Solutions! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Tiefenindividualisierungsfähigkeit ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie mit ästhetischen Porzellanen arbeiten oder maßgeschneiderte Ofenkonfigurationen benötigen, wir liefern zuverlässige Leistung und kompetente Unterstützung. Kontaktieren Sie uns noch heute, um die Qualität und Effizienz Ihrer Restaurationen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern