Im Kern sind Drehrohrofen für die kontinuierliche Verarbeitung konzipiert, da sie den Materialtransport mit der thermischen Behandlung in einem einzigen, dynamischen Vorgang kombinieren. Ihre Konstruktion ermöglicht einen konstanten, ununterbrochenen Fluss von losem Material durch ein beheiztes, rotierendes Rohr, wodurch jede Partikel eine gleichmäßige Einwirkung von Wärme und Prozessatmosphäre erhält.

Der Schlüssel zu ihrer Eignung liegt nicht nur in der Fähigkeit, Material von einem Ende zum anderen zu bewegen. Es ist die ständige Bewegung durch die Rotation des Rohres, die eine außergewöhnlich gleichmäßige Erwärmung und atmosphärische Reaktion für jedes Partikel im Massenfluss garantiert – ein Maß an Konsistenz, das in statischen Chargenprozessen schwer zu erreichen ist.

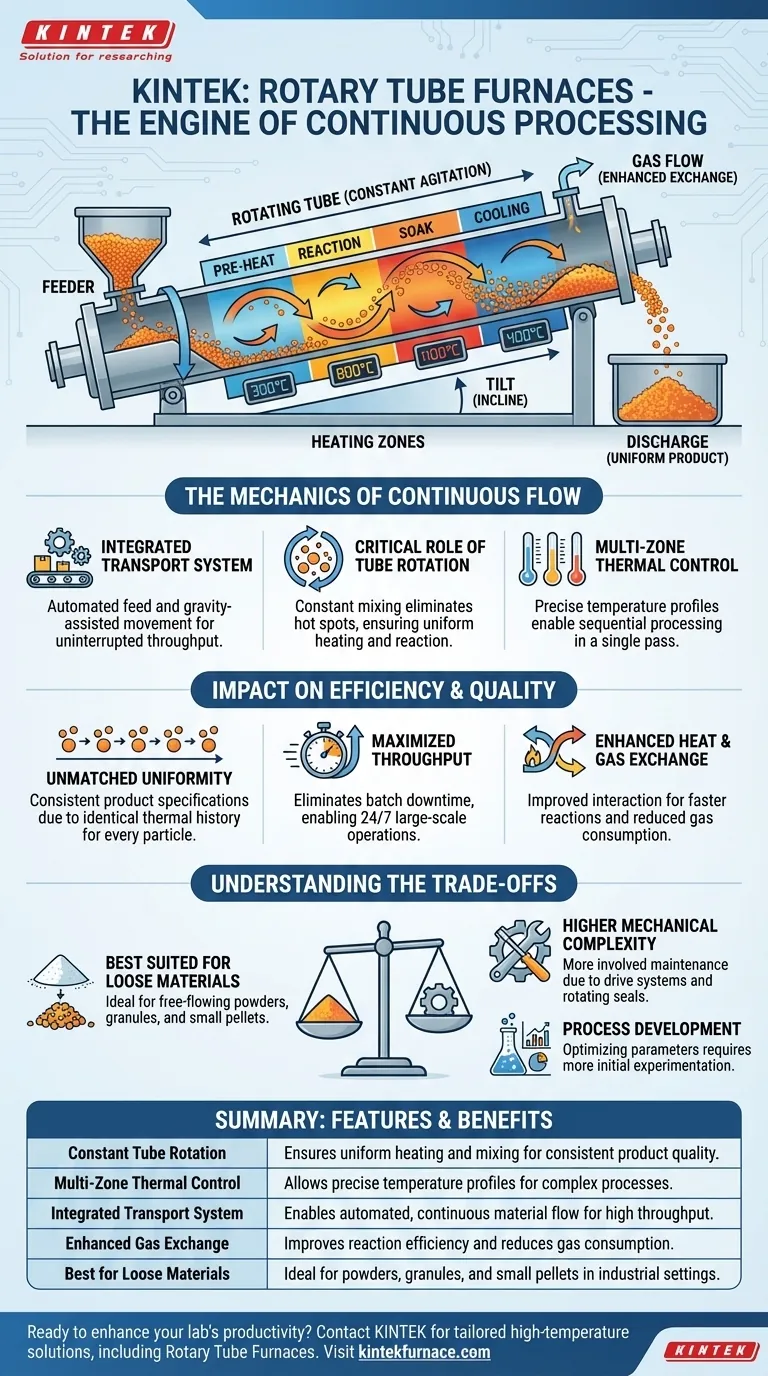

Die Mechanik des kontinuierlichen Flusses

Die Eignung eines Drehrohrofens für den Dauerbetrieb ist kein einzelnes Merkmal, sondern das Ergebnis mehrerer integrierter Konstruktionsprinzipien, die zusammenarbeiten.

Das integrierte Transportsystem

Ein spezielles Zuführungssystem, oft eine Förderschnecke oder ein Trichter, führt das Rohmaterial an einem Ende des Ofenrohrs ein. Die leichte Neigung des Rohres, kombiniert mit seiner langsamen Rotation, wendet das Material sanft und befördert es stetig zum Austragsende, wo es gesammelt wird. Dies erzeugt einen automatisierten, wartungsfreien Durchsatz.

Die entscheidende Rolle der Rohrotation

Die Rotation ist das wichtigste Element für die Prozessqualität. Während sich das Rohr dreht, hebt und wendet es das Material kontinuierlich auf sich selbst. Diese ständige Durchmischung verhindert Hot Spots, eliminiert unverarbeitete Kerne innerhalb des Materialbetts und stellt sicher, dass die gesamte Oberfläche jedes Partikels der Hitze und Atmosphäre des Ofens ausgesetzt wird.

Mehrzonen-Temperaturregelung

Industrielle Drehrohröfen haben selten eine einzige Temperatur. Sie sind typischerweise entlang der Rohrlänge in mehrere, unabhängig steuerbare Heizzonen unterteilt. Dies ermöglicht es Ihnen, ein präzises Temperaturprofil zu erstellen, wodurch komplexe Prozesse wie Trocknen, Vorheizen, Reagieren und Abkühlen nacheinander in einem kontinuierlichen Durchgang ablaufen können.

Die Auswirkungen auf Prozesseffizienz und Qualität

Die mechanische Konstruktion führt direkt zu erheblichen Vorteilen für die Herstellung großer Mengen und die Materialverarbeitung.

Unübertroffene Produktgleichmäßigkeit

Da jedes Partikel einen ähnlichen Weg zurücklegt und der gleichen Wälzbewegung und dem gleichen Temperaturprofil ausgesetzt ist, ist das Endprodukt außergewöhnlich homogen. Diese Konsistenz ist entscheidend für Anwendungen, bei denen die Materialeigenschaften innerhalb enger Spezifikationen liegen müssen.

Maximierter Durchsatz und Produktivität

Durch die Beseitigung des Stopp-und-Start-Charakters der Chargenverarbeitung steigern Drehrohrofen die Produktivität dramatisch. Es gibt keine Ausfallzeiten für das Be- und Entladen, Heizen oder Abkühlen der gesamten Ofenkammer, was sie zum Standard für großtechnische 24/7-Industrieanlagen macht.

Verbesserter Wärme- und Gasaustausch

Die ständige Durchmischung lockert das Materialbett auf und verbessert die Effizienz der Wärmeübertragung in die Partikel. Darüber hinaus verbessert es die Gasdiffusion erheblich und stellt sicher, dass Prozessgase (wie Sauerstoff zur Oxidation oder Inertgas zum Schutz) effektiv mit der Materialoberfläche interagieren können, was oft zu einem geringeren Gasverbrauch und schnelleren Reaktionszeiten im Vergleich zu statischen Methoden führt.

Die Abwägungen verstehen

Obwohl leistungsstark, sind Drehrohrofen ein Spezialwerkzeug. Das Verständnis ihrer Grenzen ist der Schlüssel zur fundierten technischen Entscheidungsfindung.

Am besten geeignet für lose Materialien

Diese Öfen sind speziell für rieselfähige Pulver, Granulate oder kleine Pellets konzipiert. Sie sind nicht geeignet für die Verarbeitung großer, fester Teile, komplizierter Komponenten oder Flüssigkeiten.

Höhere mechanische Komplexität

Die Einbeziehung eines Antriebsmotors, rotierender Dichtungen und einer Tragstruktur macht einen Drehrohrofen mechanisch komplexer als einen einfachen statischen Kasten- oder Rohrofen. Dies führt zu anderen und potenziell aufwändigeren Wartungsanforderungen während der Lebensdauer des Ofens.

Prozessentwicklung kann komplexer sein

Die Optimierung eines kontinuierlichen Prozesses erfordert die Balance zwischen der Zufuhrrate, der Rotationsgeschwindigkeit, dem Rohrwinkel und der Temperatur jeder Zone. Sobald die idealen Parameter für ein neues Material gefunden sind, was sehr reproduzierbar ist, kann dies mehr anfängliche Experimente erfordern als ein einfacher Batch-Prozess.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese Technologie Ihren Anforderungen entspricht, berücksichtigen Sie Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion eines homogenen Pulvers liegt: Ein Drehrohrofen ist speziell für diese Aufgabe konzipiert und bietet überlegenen Durchsatz und Konsistenz.

- Wenn Ihr Hauptaugenmerk auf effizienter Kalzinierung, Röstung oder Oxidation liegt: Der durch die Rotation erzeugte verbesserte Wärme- und Gasaustausch macht dies zu einer außergewöhnlich effizienten Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung kleiner, unterschiedlicher Chargen oder großer, fester Objekte liegt: Ein statischer Chargenofen ist eine einfachere, kostengünstigere und geeignetere Lösung.

Durch die direkte Integration des Materialtransports in den Erhitzungsprozess bieten Drehrohrofen eine beispiellose Lösung für die effiziente und zuverlässige Skalierung der Materialverarbeitung.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Konstante Rohrotation | Gewährleistet gleichmäßige Erwärmung und Mischung für gleichbleibende Produktqualität |

| Mehrzonen-Temperaturregelung | Ermöglicht präzise Temperaturprofile für komplexe Prozesse |

| Integriertes Transportsystem | Ermöglicht automatisierten, kontinuierlichen Materialfluss für hohen Durchsatz |

| Verbesserter Gasaustausch | Verbessert die Reaktionseffizienz und reduziert den Gasverbrauch |

| Am besten für lose Materialien | Ideal für Pulver, Granulate und kleine Pellets in Industrieumgebungen |

Bereit, die Produktivität Ihres Labors mit maßgeschneiderten Hochtemperaturlösungen zu steigern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Öfen wie Drehrohrofen, Muffelöfen und CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen für überlegene Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele für die kontinuierliche Verarbeitung unterstützen können!

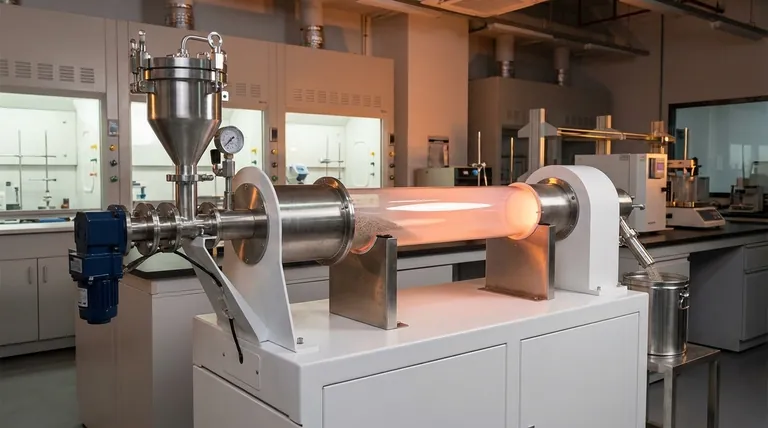

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile