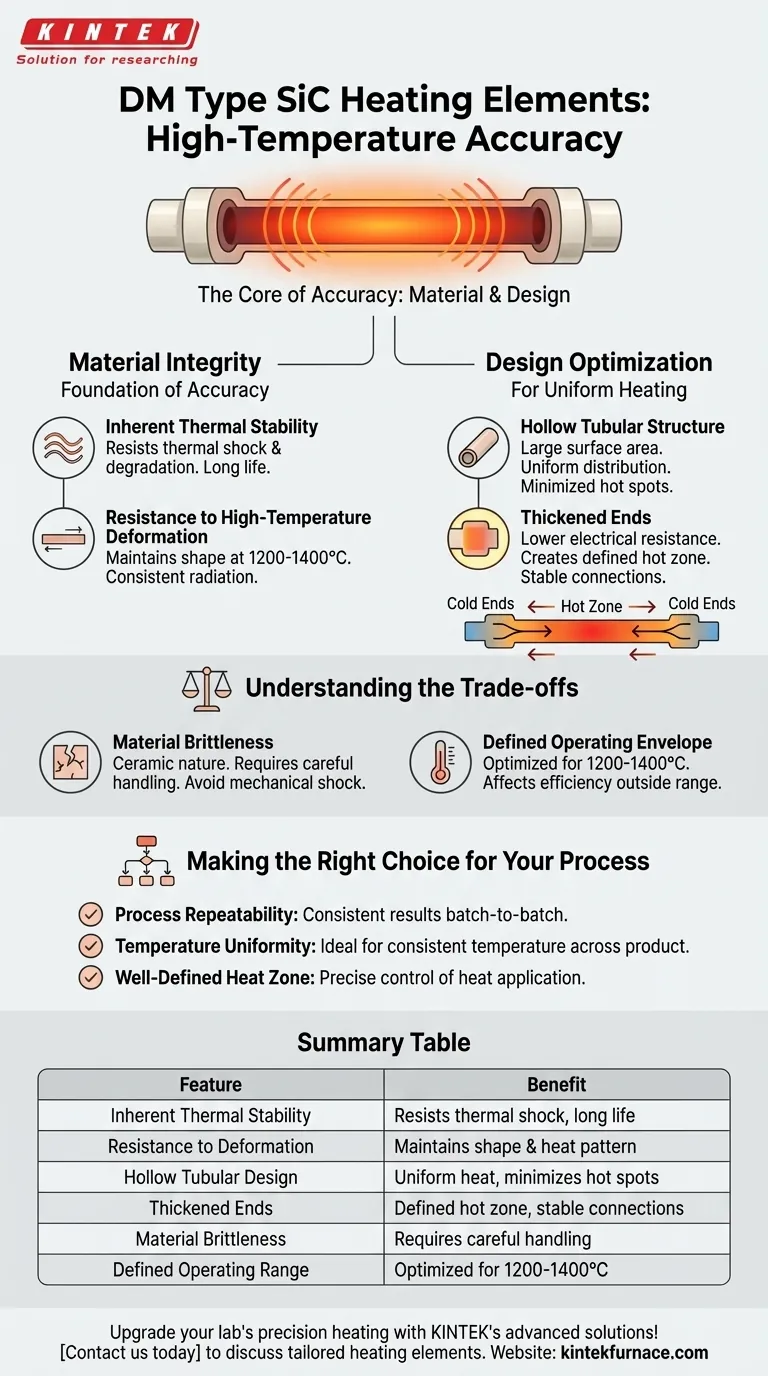

Im Wesentlichen beruht die Eignung von DM-Typ Siliziumkarbid (SiC)-Heizelementen für hochpräzise Anwendungen auf zwei Faktoren: der inhärenten physikalischen Stabilität des Siliziumkarbidmaterials selbst und einem speziellen Design mit einem Hohlrohr mit verdickten Enden. Diese Kombination stellt sicher, dass das Element eine gleichmäßige, konstante Wärme erzeugt, ohne sich bei extremen Betriebstemperaturen zu verformen oder abzubauen.

Der Schlüssel zur Präzision des DM-Typs liegt nicht nur in seinem Material, sondern auch in seiner Geometrie. Das stabile Siliziumkarbidmaterial verhindert Verformungen, während das hohle, dickwandige Design eine vorhersehbare und gleichmäßige Heizzone schafft, die für temperaturempfindliche Prozesse unerlässlich ist.

Die Grundlage der Genauigkeit: Materialintegrität

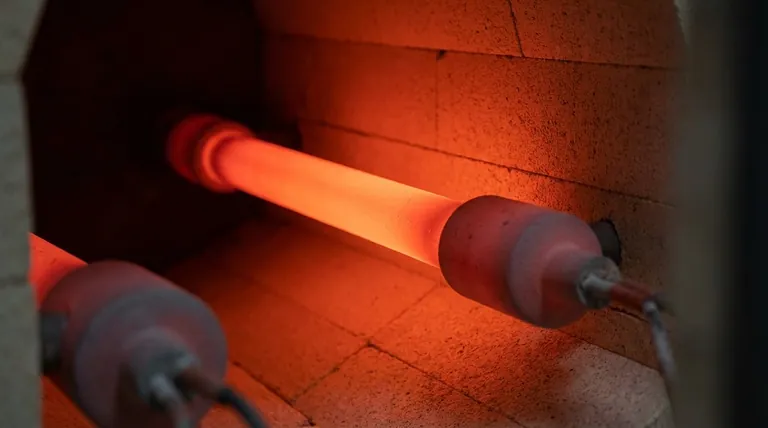

Die Leistung eines jeden Heizelements beginnt mit dem Rohmaterial, aus dem es gefertigt ist. Siliziumkarbid wird speziell wegen seiner robusten Eigenschaften bei hohen Temperaturen ausgewählt.

Inhärente thermische Stabilität

Siliziumkarbid ist hochbeständig gegen Thermoschock, was bedeutet, dass es schnellen Heiz- und Kühlzyklen standhalten kann. Diese Eigenschaft verhindert die Entwicklung von Mikrorissen oder Degradation im Laufe der Zeit, was zu einer längeren und vorhersehbareren Betriebslebensdauer führt.

Beständigkeit gegen Hochtemperaturverformung

Entscheidend ist, dass SiC-Elemente selbst bei ihren Spitzenbetriebstemperaturen von 1200-1400°C nicht verbiegen, verziehen oder verformen. Ein Element, das seine Form behält, behält auch sein Wärmestrahlungsmuster bei, welches die Hauptquelle seiner Genauigkeit und Konsistenz ist.

Designoptimierung für gleichmäßige Erwärmung

Während das Material Stabilität bietet, ist die spezifische Form des DM-Typs so konstruiert, dass sie diese Wärme präzise und gleichmäßig abgibt.

Die hohle Rohrstruktur

Das Hohlrohrdesign des Elements bietet eine große, konsistente Oberfläche. Dies ermöglicht eine gleichmäßige Wärmestrahlung sowohl nach außen in die Ofenkammer als auch nach innen innerhalb des Rohrs, was zu einer sehr gleichmäßigen Temperaturverteilung beiträgt und Hot Spots minimiert.

Die Rolle verdickter Enden

Die verdickten Enden dienen nicht nur der strukturellen Unterstützung; sie sind ein kritischer Bestandteil des elektrischen Designs. Diese Enden haben einen geringeren elektrischen Widerstand als der zentrale Heizteil. Dieses Design bewirkt, dass der Großteil der Wärme in der schlanken, zentralen "Hot Zone" erzeugt wird, während die Enden kühler bleiben und als stabile Verbindungspunkte dienen. Dies schafft einen klar definierten Heizbereich und verhindert Temperaturschwankungen in der Nähe der Anschlüsse.

Die Kompromisse verstehen

Keine technische Lösung ist ohne Kompromisse. Das Verständnis der Einschränkungen von DM-Typ SiC-Elementen ist der Schlüssel zu ihrem erfolgreichen Einsatz.

Materialsprödigkeit

Obwohl thermisch robust, ist Siliziumkarbid ein keramisches Material und von Natur aus hart und spröde. Die Elemente müssen während der Installation und Wartung vorsichtig behandelt werden, da mechanische Stöße oder Aufprälle leicht zu Brüchen führen können.

Definierter Betriebsrahmen

Diese Elemente sind für einen spezifischen Temperaturbereich optimiert, typischerweise zwischen 1200°C und 1400°C. Ein Betrieb deutlich unter oder über diesem Bereich kann ihre Effizienz und Lebensdauer beeinträchtigen, wodurch sie für Prozesse, die niedrigere Temperaturen erfordern, ungeeignet sind.

Die richtige Wahl für Ihren Prozess treffen

Die Anwendung dieses Wissens hängt vollständig vom spezifischen Ziel Ihrer Hochtemperaturanwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Die Verformungsbeständigkeit des DM-Typs stellt sicher, dass sich Ihr Heizprofil im Laufe der Zeit nicht ändert, was zu äußerst konsistenten Ergebnissen von Charge zu Charge führt.

- Wenn Ihr Hauptaugenmerk auf der Temperaturgleichmäßigkeit liegt: Das hohle Rohrdesign bietet eine große, gleichmäßige Strahlungsfläche und ist somit ideal für Anwendungen, bei denen eine konstante Temperatur über das gesamte Produkt hinweg entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf einer klar definierten Heizzone liegt: Die Verwendung von verdickten kalten Enden schafft eine deutliche Heizzone, die Ihnen eine präzise Kontrolle darüber ermöglicht, wo die Wärme in Ihrem Ofen angewendet wird.

Letztendlich liefert die Kombination aus stabilem Material und intelligentem Design des DM-Typs die zuverlässige, präzise Wärme, die für die anspruchsvollsten Anwendungen erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Inhärente thermische Stabilität | Beständig gegen Thermoschock und Degradation für lange Lebensdauer |

| Verformungsbeständigkeit | Behält Form und Wärmestrahlungsmuster bei hohen Temperaturen bei |

| Hohles Rohrdesign | Sorgt für gleichmäßige Wärmeverteilung und minimiert Hot Spots |

| Verdickte Enden | Schafft definierte Heizzone und stabile elektrische Verbindungen |

| Materialsprödigkeit | Erfordert vorsichtige Handhabung, um Brüche zu vermeiden |

| Definierter Betriebsbereich | Optimiert für 1200-1400°C, gewährleistet Effizienz und Lebensdauer |

Verbessern Sie die Präzisionsheizung Ihres Labors mit den fortschrittlichen Lösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit Hochtemperatur-Ofensystemen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überragende Genauigkeit und Effizienz erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Heizelemente Ihren Prozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus