Im Wesentlichen ist Zirkonoxid-Sintern eine Hochtemperatur-Wärmebehandlung, die eine weiche, kreideartige gefräste Zirkonoxid-Restauration in ihren endgültigen, dichten und außergewöhnlich starken Zustand überführt. Dieser sorgfältig kontrollierte Brennprozess verleiht Zirkonoxid seine bekannte Haltbarkeit und ästhetischen Eigenschaften und wandelt es von einem zerbrechlichen „Grünling“ in eine klinisch brauchbare Prothese um.

Sintern ist nicht nur Erhitzen; es ist eine grundlegende Materialtransformation. Der Prozess eliminiert Porosität und verschmilzt Keramikpartikel miteinander, was zu einer vorhersehbaren Schrumpfung führt und gleichzeitig die inhärente Festigkeit und die endgültige Transluzenz des Materials freisetzt. Der Erfolg jeder Zirkonoxid-Restauration wird durch die Präzision dieses Zyklus bestimmt.

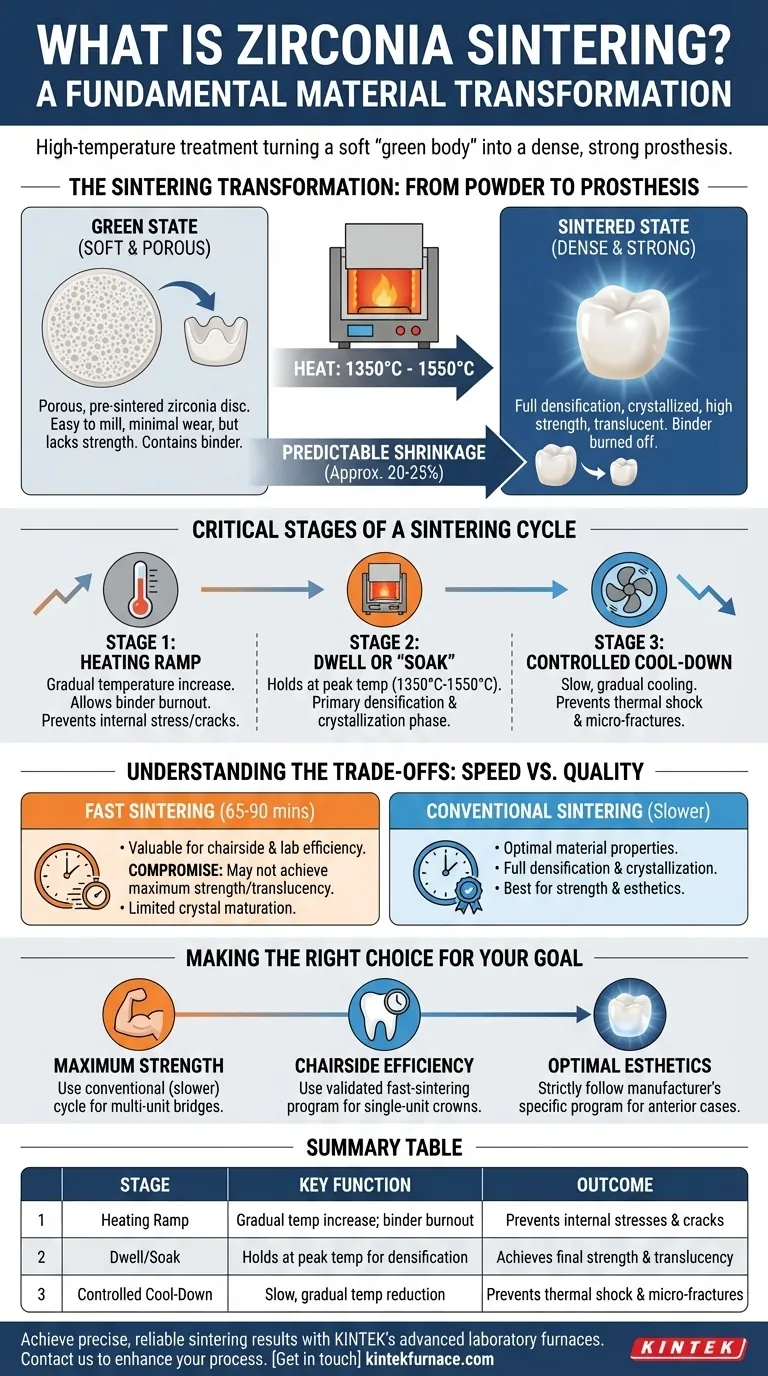

Vom Pulver zur Prothese: Die Sintertransformation

Um das Sintern zu verstehen, müssen Sie zunächst den Ausgangszustand des Materials verstehen. Der Prozess ist eine Reise von einem schwachen, porösen Objekt zu einer vollständig verdichteten, monolithischen Struktur.

Der Ausgangspunkt „Grünzustand“

Zirkonoxid-Restaurationen werden nicht aus einem massiven, dichten Block gefräst. Sie werden aus einer vorgesinterten Scheibe gefertigt, die oft als „Grünzustand“ oder „Weißzustand“ bezeichnet wird.

Diese Scheibe besteht aus Zirkonoxidpulver, das mit einem Bindemittel zusammengepresst wurde. In dieser Form ist das Material weich genug, um leicht und schnell mit minimalem Werkzeugverschleiß gefräst zu werden, besitzt aber keine nennenswerte Festigkeit.

Die Rolle der Wärme: Verdichtung und Kristallisation

Der Sinterofen wendet einen präzisen thermischen Zyklus an, um zwei kritische Änderungen herbeizuführen:

- Verdichtung: Wenn die Temperatur steigt, wird das Bindemittel sauber ausgebrannt. Die Zirkonoxidpartikel beginnen dann an ihren Kontaktpunkten zu verschmelzen, wodurch die Hohlräume zwischen ihnen eliminiert und die Struktur zu einer dichten Masse zusammengezogen wird.

- Kristallisation: Wärme steuert das Wachstum und die Anordnung der Zirkonoxidkristalle. Diese endgültige Kristallstruktur bestimmt die wichtigsten physikalischen Eigenschaften des Materials, einschließlich seiner Biegefestigkeit und seines Transluzenzgrades.

Das Ergebnis: Vorhersehbare Schrumpfung

Eine direkte Folge der Verdichtung ist die Schrumpfung. Wenn die Hohlräume eliminiert werden, schrumpft die gesamte Restauration im Volumen um etwa 20-25 %.

Dies ist kein Fehler, sondern ein geplanter und vorhersehbarer Teil des Prozesses. Die Konstruktionssoftware (CAD) skaliert die Restauration vor dem Fräsen automatisch hoch, um diese Schrumpfung präzise zu kompensieren und sicherzustellen, dass das endgültige gesinterte Teil die exakt benötigte Größe hat.

Die kritischen Phasen eines Sinterzyklus

Ein typisches Sinterprogramm ist kein einfacher Heiz- und Kühlprozess. Es ist ein mehrstufiges Profil, bei dem jede Phase einen bestimmten Zweck hat.

Phase 1: Die Aufheizrampe

Die Ofentemperatur wird allmählich erhöht. Eine kontrollierte Rampenrate ist entscheidend, damit das Bindemittel vollständig ausbrennen kann, ohne innere Spannungen oder Risse in der Restauration zu verursachen. Ein überstürztes Vorgehen in dieser Phase kann zu einem beeinträchtigten Endprodukt führen.

Phase 2: Die Haltezeit oder „Sättigung“

Der Ofen hält die Restauration auf einer Spitzentemperatur, typischerweise zwischen 1350°C und 1550°C. Dies ist die primäre Sinterphase, in der die vollständige Verdichtung und Kristallisation stattfindet. Die Dauer dieser „Sättigung“ ist eine Schlüsselvariable, die die endgültigen Eigenschaften beeinflusst.

Phase 3: Das kontrollierte Abkühlen

Ein zu schnelles Abkühlen der Restauration kann zu einem Thermoschock führen, der Mikrorisse erzeugt, die die endgültige Prothese schwächen. Eine langsame, kontrollierte Abkühlphase ist für die Gewährleistung der strukturellen Integrität und Stabilität ebenso wichtig wie die Aufheizphase.

Die Abwägungen verstehen: Geschwindigkeit vs. Qualität

Moderne Öfen bieten eine Reihe von Sinterzyklen an, die eine Wahl zwischen reiner Geschwindigkeit und optimalen Materialeigenschaften erzwingen.

Der Reiz des schnellen Sinterns

Viele Öfen verfügen heute über „schnelle“ oder „Speed“-Sinterprogramme, die einen Zyklus in nur 65-90 Minuten abschließen können. Dies ist für Chairside-Anwendungen und die Verbesserung der Laboreffizienz sehr wertvoll.

Der potenzielle Kompromiss

Diese beschleunigten Zyklen sind ein Kompromiss. Obwohl sie klinisch akzeptable Ergebnisse mit kompatiblen Zirkonoxidmaterialien liefern, erreichen sie möglicherweise nicht die gleiche maximale Biegefestigkeit oder den höchsten Grad an Transluzenz wie ein konventioneller, langsamerer Zyklus. Das extrem schnelle Erhitzen und Abkühlen kann die vollständige Kristallreifung einschränken.

Die Bedeutung einer sauberen Umgebung

Sinteröfen müssen eine makellos saubere Umgebung bieten. Hochreine Heizelemente, wie Silizium-Molybdän-Stäbe, werden verwendet, um die Freisetzung von Verunreinigungen zu verhindern. Verunreinigungen können zu Verfärbungen und einer Schwächung der endgültigen Restauration führen.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Sinterzyklus ist keine Einheitslösung; er hängt vollständig vom verwendeten Zirkonoxidmaterial und dem gewünschten klinischen Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit liegt: Für mehrgliedrige Brücken oder Fälle, die höchste Haltbarkeit erfordern, verwenden Sie den vom Hersteller empfohlenen konventionellen (langsameren) Sinterzyklus, um eine vollständige Verdichtung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Chairside-Effizienz liegt: Ein validiertes Schnellsinterprogramm ist eine ausgezeichnete Wahl für Einzelkronen, vorausgesetzt, Sie verwenden ein Zirkonoxidmaterial, das speziell für diesen Zyklus zugelassen ist.

- Wenn Ihr Hauptaugenmerk auf optimaler Ästhetik liegt: Bei hochtransluzenten Materialien, die im Frontzahnbereich verwendet werden, befolgen Sie strikt das spezifische Programm des Herstellers, da es auf die Erzielung des gewünschten Lichttransmissionsgrades abgestimmt ist.

Letztendlich bedeutet die Beherrschung des Zirkonoxid-Sinterns zu verstehen, dass Sie nicht nur eine Maschine bedienen, sondern die Transformation eines Materials präzise steuern, um ein vorhersehbares und erfolgreiches Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Sinterphase | Schlüsselfunktion | Ergebnis |

|---|---|---|

| Aufheizrampe | Allmählicher Temperaturanstieg; Bindemittelausbrennen | Verhindert innere Spannungen und Risse |

| Haltezeit/Sättigung | Hält bei 1350°C–1550°C zur Verdichtung | Erreicht endgültige Festigkeit und Transluzenz |

| Kontrolliertes Abkühlen | Langsames, allmähliches Absenken der Temperatur | Verhindert Thermoschock und Mikrorisse |

Erzielen Sie präzise, zuverlässige Sinterergebnisse mit den fortschrittlichen Laboröfen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Dentallaboren und Forschungseinrichtungen Hochtemperaturlösungen wie unsere Muffel- und Vakuum-/Atmosphärenöfen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass Ihre Sinterzyklen die genauen Anforderungen Ihrer Zirkonoxidmaterialien erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Sinterprozess verbessern und konsistente, hochwertige Prothesen liefern können. Nehmen Sie Kontakt über unser Kontaktformular auf

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler