In der Praxis arbeitet ein Dentalporzellanofen in einem breiten Temperaturbereich und nicht an einem einzigen festen Punkt. Während viele Modelle eine maximale Temperatur von etwa 1100°C (2012°F) aufweisen, können spezialisierte Öfen, die für Materialien wie Zirkonoxid entwickelt wurden, bis zu 1500°C (2732°F) erreichen. Die genaue verwendete Temperatur hängt vollständig vom spezifischen zu brennenden Keramikmaterial ab.

Die entscheidende Erkenntnis ist nicht die maximale Temperatur des Ofens, sondern seine Fähigkeit, ein präzises Temperaturprogramm auszuführen. Der Erfolg hängt davon ab, den Brennzyklus – einschließlich Aufheizraten, Haltezeiten und spezifischen Temperaturen – genau an die exakten Anforderungen des Keramikherstellers anzupassen.

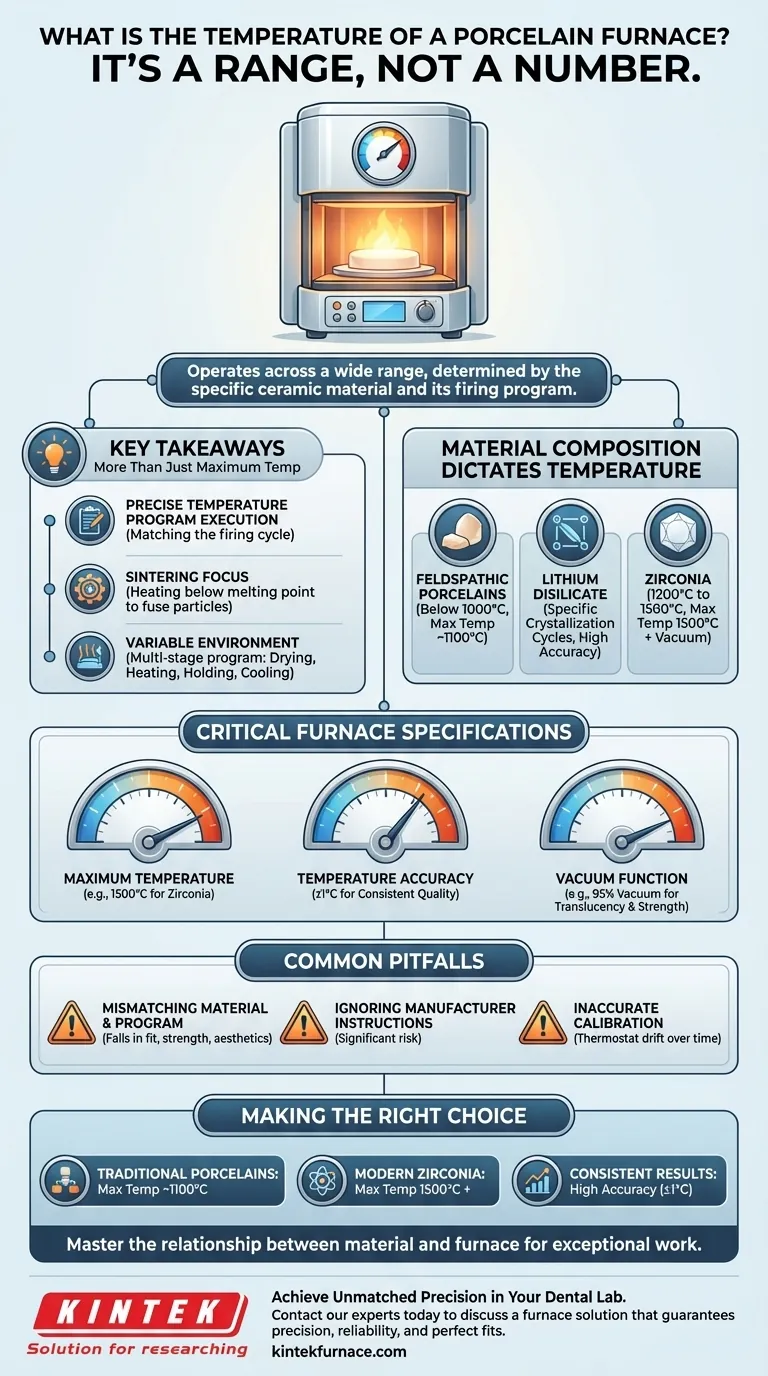

Warum Temperatur ein Bereich und keine einzelne Zahl ist

Das Verständnis eines Porzellanofens erfordert eine Verschiebung des Fokus von seiner Spitzentemperatur zu seiner Funktion: dem Sintern. Dieser Prozess diktiert die Notwendigkeit einer variablen und hochkontrollierten Temperaturumgebung.

Die Rolle des Sinterns

Sintern ist der Prozess des Erhitzens von verdichtetem Keramikpulver auf eine ausreichend hohe Temperatur, um die Partikel miteinander zu verschmelzen und eine feste, dichte Masse zu erzeugen.

Dies geschieht unterhalb des Schmelzpunktes des Materials. Verschiedene Materialien haben einzigartige Sintertemperaturen, was der Hauptgrund dafür ist, dass es keine einzelne „Ofentemperatur“ gibt.

Materialzusammensetzung ist entscheidend

Die spezifische Zusammensetzung der Dentalkeramik bestimmt die erforderliche Brenntemperatur.

- Feldspatporzellane brennen oft bei niedrigeren Temperaturen, manchmal unter 1000°C.

- Lithiumdisilikat-Glaskeramiken haben ihre eigenen spezifischen Kristallisations- und Glasurzyklen.

- Zirkonoxid, eine hochfeste Keramik, erfordert viel höhere Sintertemperaturen, oft im Bereich von 1200°C bis 1500°C.

Das Brennprogramm

Ein Ofen hält nicht nur eine Temperatur. Er folgt einem mehrstufigen Programm mit unterschiedlichen Temperaturen und Dauern für jede Phase. Ein typischer Zyklus umfasst Phasen zum Trocknen, Erhitzen, Halten bei der Spitzensintertemperatur und kontrolliertes Abkühlen.

Wichtige Ofenspezifikationen verstehen

Während das Brennprogramm von größter Bedeutung ist, bestimmen bestimmte Hardwarespezifikationen die Leistungsfähigkeit des Ofens und die Qualität der endgültigen Restauration.

Maximale Temperatur

Dies gibt die Obergrenze dessen an, was der Ofen erreichen kann. Ein Ofen mit einer maximalen Temperatur von 1100°C kann die meisten traditionellen Porzellane verarbeiten, aber einer, der 1500°C erreicht, ist für das Sintern bestimmter hochfester Zirkonoxidmaterialien notwendig.

Temperaturgenauigkeit

Dies ist wohl die kritischste Spezifikation. Ein hochwertiger Ofen hat eine Genauigkeit von ±1°C.

Diese Präzision stellt sicher, dass die Keramik nicht unterbrannt (was zu einer schwachen, porösen Restauration führt) oder überbrannt (was zu Absacken, schlechter Passform und einem unnatürlich glasigen Aussehen führt) wird. Sie garantiert wiederholbare und vorhersehbare Ergebnisse.

Vakuumfunktion

Viele Dentalporzellanöfen verfügen über eine Vakuumpumpe, um Luft aus der Brennkammer zu entfernen. Das Erreichen eines Tiefvakuums (z.B. 95%) verhindert, dass Luftblasen im Porzellan eingeschlossen werden, was die Transluzenz und Festigkeit verbessert.

Häufige Fallstricke und Kompromisse

Ein perfektes Ergebnis hängt davon ab, häufige Fehler im Zusammenhang mit dem Temperaturmanagement zu vermeiden.

Material und Programm nicht aufeinander abgestimmt

Die häufigste Ursache für Misserfolge ist die Verwendung eines Brennprogramms, das nicht für das spezifische Keramikmaterial im Ofen ausgelegt ist. Dies kann die Passform, Festigkeit und Ästhetik der Restauration ruinieren.

Ignorieren der Herstelleranweisungen

Beachten Sie immer die Gebrauchsanweisung (IFU) des Keramikherstellers. Diese bieten wissenschaftlich validierte Brennpläne, die für ihre spezifische Materialzusammensetzung getestet wurden. Eine Abweichung von diesen Empfehlungen stellt ein erhebliches Risiko dar.

Ungenau Kalibrierung

Im Laufe der Zeit kann der Thermostat eines Ofens abweichen. Ohne regelmäßige Kalibrierung könnte ein auf 900°C eingestellter Ofen tatsächlich auf 890°C oder 910°C heizen, was das Ergebnis beeinträchtigt. Regelmäßige Wartung ist unerlässlich, um die angegebene Genauigkeit zu erhalten.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Temperatur ist keine Zahl, sondern ein sorgfältig befolgtes Rezept. Verwenden Sie die Materialanforderungen, um Ihre Ofenprogrammierung zu steuern.

- Wenn Ihr Hauptaugenmerk auf dem Brennen traditioneller Feldspatporzellane liegt: Ihre Zieltemperaturen liegen im unteren Bereich, und ein Ofen mit einer maximalen Temperatur von 1100°C ist im Allgemeinen ausreichend.

- Wenn Ihr Hauptaugenmerk auf dem Sintern moderner Zirkonoxidrestaurationen liegt: Sie müssen einen Hochtemperaturofen verwenden, der Temperaturen zwischen 1200°C und 1500°C erreichen und halten kann.

- Wenn Ihr Hauptaugenmerk auf der Erzielung konsistenter, hochwertiger Ergebnisse liegt: Priorisieren Sie einen Ofen mit ausgezeichneter Temperaturgenauigkeit (±1°C) und befolgen Sie immer das spezifische Brennprogramm, das von Ihrem Keramikhersteller bereitgestellt wird.

Die Beherrschung der Beziehung zwischen Ihrem Material und dem Temperaturzyklus des Ofens ist der Schlüssel zur Herstellung außergewöhnlicher Keramikarbeiten.

Zusammenfassungstabelle:

| Materialtyp | Typischer Sintertemperaturbereich | Wichtige Ofenanforderung |

|---|---|---|

| Feldspatporzellane | Unter 1000°C | Max. Temp. ~1100°C |

| Lithiumdisilikat | Spezifische Kristallisationszyklen | Hohe Genauigkeit (±1°C) |

| Zirkonoxid | 1200°C bis 1500°C | Max. Temp. 1500°C + Vakuum |

Erzielen Sie unübertroffene Präzision in Ihrem Dentallabor

Haben Sie Schwierigkeiten mit inkonsistenten Keramikergebnissen? Der Schlüssel zu perfekten Zahnrestaurationen liegt in einem Ofen mit überragender Temperaturgenauigkeit und tiefgreifender Anpassbarkeit.

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Dentallabore zugeschnitten sind. Unsere Produktlinie, einschließlich spezialisierter Muffel- und Vakuumöfen, ist darauf ausgelegt, die präzisen Anforderungen von Materialien wie Zirkonoxid und Lithiumdisilikat zu erfüllen. Mit unserer starken Fähigkeit zur tiefgreifenden Anpassung können wir Ihre einzigartigen Sinteranforderungen präzise erfüllen und jedes Mal wiederholbare, hochwertige Ergebnisse gewährleisten.

Bereit, Ihren Keramik-Workflow zu transformieren? Kontaktieren Sie noch heute unsere Experten, um eine Ofenlösung zu besprechen, die Präzision, Zuverlässigkeit und perfekte Passformen für Ihre Patienten garantiert.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen