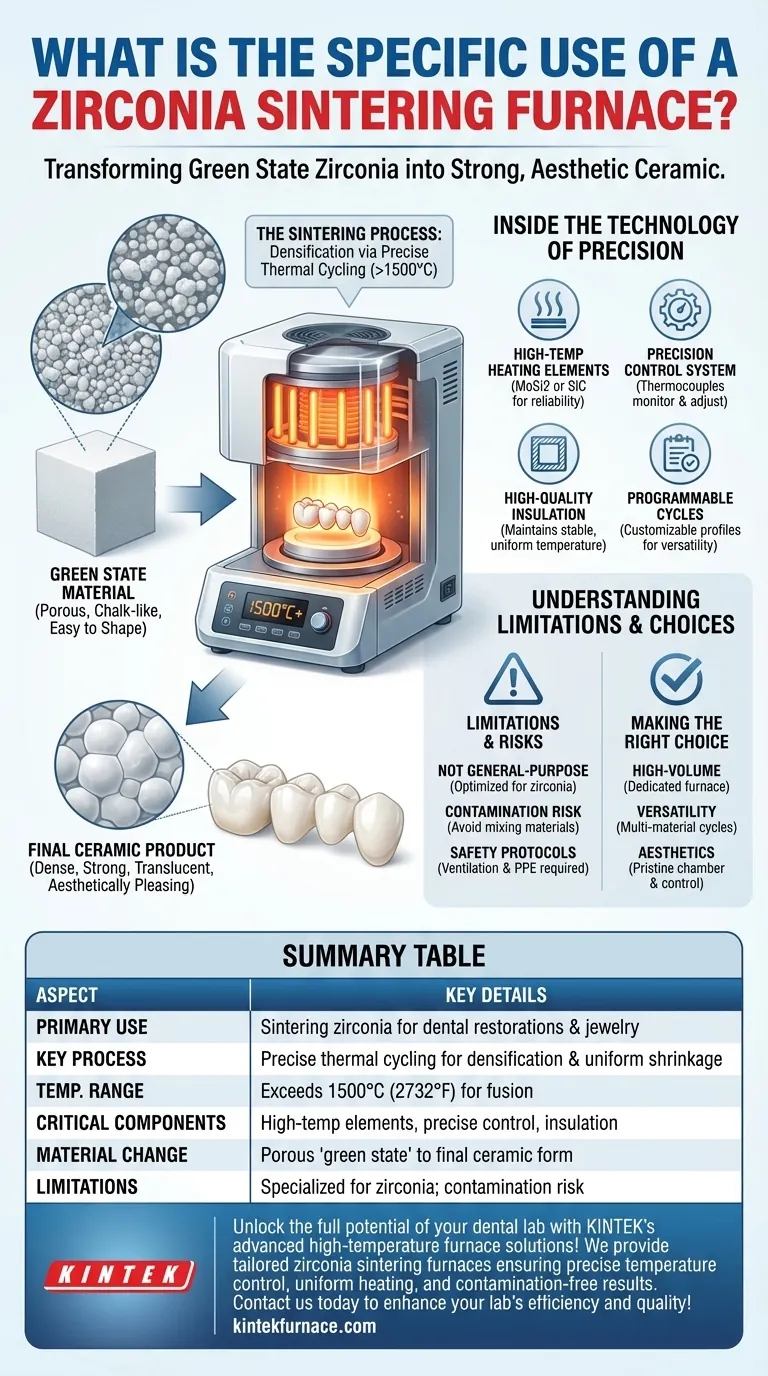

Im Wesentlichen ist ein Zirkonoxid-Sinterofen eine hochspezialisierte Anlage, die für eine entscheidende Aufgabe entwickelt wurde: die Umwandlung einer weichen, kreideähnlichen Zirkonoxidstruktur in ein dichtes, außergewöhnlich starkes und ästhetisch ansprechendes Endprodukt. Dieser Prozess, bekannt als Sintern, ist der wesentliche letzte Schritt bei der Herstellung moderner Zahnrestaurationen wie Kronen und Brücken sowie hochwertigem Schmuck.

Der spezifische Verwendungszweck des Ofens besteht nicht nur darin, hohe Hitze zu erzeugen, sondern ein präzise gesteuertes Temperaturprofil auszuführen. Diese akribische Kontrolle über Heiz-, Halte- und Kühlzyklen ist es, die die einzigartige Festigkeit, Haltbarkeit und Transluzenz des Zirkonoxidmaterials freisetzt.

Die Transformation: Von 'Kreide' zu Keramik

Um den Zweck des Ofens zu verstehen, müssen Sie zunächst den Zustand von Zirkonoxid verstehen, bevor es in den Ofen gelangt.

Das Material im "Grünzustand"

Zirkonoxidrestaurationen werden zunächst aus einem vorgesinterten Block gefräst. In diesem „Grünzustand“ oder „Weißzustand“ ist das Material porös, überdimensioniert und hat die Konsistenz von Kreide. Es lässt sich leicht formen und anpassen, besitzt jedoch nicht die für den klinischen oder funktionellen Gebrauch erforderliche Festigkeit.

Der Sinterprozess

Der Ofen unterzieht dieses Material im Grünzustand einem spezifischen, vorprogrammierten thermischen Zyklus. Wenn die Temperatur auf Spitzenwerte von oft über 1500 °C (2732 °F) ansteigt, verschmelzen die einzelnen Zirkonoxidpartikel miteinander. Dieser Prozess, der als Verdichtung bezeichnet wird, eliminiert die Porosität und bewirkt, dass das Material gleichmäßig schrumpft und seine endgültigen, präzisen Dimensionen und immense Festigkeit erreicht.

Im Ofen: Die Technologie der Präzision

Ein Zirkonoxidofen ist kein einfacher Brennofen. Sein Wert ergibt sich aus einer Kombination spezialisierter Komponenten, die im Einklang arbeiten, um ein vorhersehbares und wiederholbares Ergebnis zu garantieren.

Hochtemperatur-Heizelemente

Um die erforderlichen Temperaturen zu erreichen, verwenden diese Öfen robuste Heizelemente, typischerweise aus Molybdändisilizid (MoSi2) oder Siliziumkarbid (SiC). Diese Materialien werden aufgrund ihrer Fähigkeit ausgewählt, bei extremen Temperaturen zuverlässig und sauber zu arbeiten, ohne sich zu zersetzen.

Das Temperaturregelsystem

Dies ist das Gehirn des Betriebs. Ein ausgeklügeltes Steuerungssystem, geführt von präzisen Thermoelementen, überwacht und regelt ständig die Temperatur im Inneren der Kammer. Dies gewährleistet, dass der Ofen den programmierten Sinterzyklus – einschließlich der Aufheizrate (wie schnell er heizt), der Haltezeit und der Abkühlrate – mit extremer Genauigkeit einhält.

Hochwertige Isolierung

Um eine stabile und gleichmäßige Temperaturzone aufrechtzuerhalten, ist die Ofenkammer mit hochreiner Keramikfaserisolierung ausgekleidet. Dies minimiert den Wärmeverlust, gewährleistet die Energieeffizienz und verhindert Temperaturschwankungen, die die endgültige Restauration beeinträchtigen könnten.

Programmierbare Zyklen für Vielseitigkeit

Verschiedene Arten von Zirkonoxid (z. B. hochfest vs. hochtransparent) erfordern unterschiedliche Sinterprofile. Ein Hauptmerkmal dieser Öfen ist die Möglichkeit, benutzerdefinierte Zyklen zu programmieren und zu speichern, sodass ein Dentallabor verschiedene Materialien verschiedener Hersteller konsistent verarbeiten kann. Einige Geräte können auch Zyklen für Glaskeramik oder Glasuren durchführen.

Verständnis der Kompromisse und Einschränkungen

Obwohl ein Zirkonoxid-Sinterofen hochwirksam ist, ist er ein Spezialwerkzeug mit spezifischen betrieblichen Überlegungen.

Kein Allzweckofen

Obwohl einige Öfen andere Keramiken sintern können, ist ihr Design für Zirkonoxid optimiert. Die Heizelemente und Kammermaterialien werden so gewählt, dass chemische Reaktionen oder Verfärbungen vermieden werden, die die Ästhetik von transluzentem Zirkonoxid beeinträchtigen könnten. Die Verwendung für inkompatible Materialien kann zu schlechten Ergebnissen oder Kontaminationen führen.

Das Risiko der Kontamination

Ein Zirkonoxid-Sinterofen gewährleistet eine saubere Umgebung. Die Verwendung desselben Ofens für verschiedene Prozesse, wie das Brennen von Metallen oder verschiedene Keramiktypen, kann Spurenelemente in die Kammer einbringen, die nachfolgende Zirkonoxidchargen kontaminieren und Verfärbungen sowie eine Beeinträchtigung der Biokompatibilität verursachen.

Einhaltung der Sicherheitsprotokolle

Der Betrieb bei solch hohen Temperaturen erfordert strenge Sicherheitsmaßnahmen. Eine ordnungsgemäße Belüftung ist entscheidend, um Dämpfe abzuleiten, und Benutzer müssen geeignete persönliche Schutzausrüstung (PSA) tragen. Die Einhaltung der spezifischen Betriebs- und Sicherheitsrichtlinien des Herstellers ist nicht verhandelbar.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl und der richtige Einsatz eines Zirkonoxidofens hängt ganz von Ihren betrieblichen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf hochvolumigen, konsistenten Zirkonoxid-Restaurationen liegt: Ein dedizierter, programmierbarer Ofen ist unerlässlich, um die für die Produktion erforderliche Effizienz und wiederholbare Qualität zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Materialvielfalt in einem kleineren Labor liegt: Wählen Sie einen Ofen mit einer breiten Palette an verifizierten, voreingestellten Programmen für Zirkonoxid, Glaskeramik und Glasieren, um die Nützlichkeit einer einzelnen Maschine zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster ästhetischer Ergebnisse liegt: Priorisieren Sie einen Ofen, der für seine makellose Kammer und außergewöhnlich präzise Temperaturregelung bekannt ist, um jegliche Verfärbung von hochtransparenten Materialien zu verhindern.

Letztendlich ist der Zirkonoxid-Sinterofen das entscheidende Instrument, das das volle klinische und ästhetische Potenzial moderner keramischer Dentalmaterialien freisetzt.

Zusammenfassungstabelle:

| Aspekt | Schlüsselaspekte |

|---|---|

| Hauptverwendung | Sintern von Zirkonoxid zur Herstellung dichter, starker Zahnrestaurationen und Schmuckstücke |

| Schlüsselprozess | Präzise thermische Zyklen zur Verdichtung, Eliminierung der Porosität und Sicherstellung einer gleichmäßigen Schrumpfung |

| Temperaturbereich | Überschreitet 1500°C (2732°F) für effektive Partikelverschmelzung |

| Kritische Komponenten | Hochtemperatur-Heizelemente (z.B. MoSi2, SiC), präzise Temperaturregelung, hochwertige Isolierung |

| Materialzustandsänderung | Verwandelt poröses 'Grünzustands'-Zirkonoxid in die endgültige Keramikform |

| Einschränkungen | Spezialisiert für Zirkonoxid; Kontaminationsrisiko bei Verwendung für andere Materialien |

Erschließen Sie das volle Potenzial Ihres Dentallabors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie eigene Fertigung bieten wir maßgeschneiderte Zirkonoxid-Sinteröfen, die präzise Temperaturregelung, gleichmäßige Erwärmung und kontaminationsfreie Ergebnisse für überlegene Zahnrestaurationen gewährleisten. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Qualität Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern