Es gibt keine einheitliche Sinterzeit für Zirkonoxid. Der Prozess kann von nur 10 Minuten in einem Hochtemperatur-„Schnell“-Zyklus bis zu mehreren Stunden oder sogar über Nacht bei einem konventionellen Zyklus reichen. Diese Variabilität ist nicht willkürlich; sie ist eine Funktion des spezifischen Materials, der Ofentechnologie und des gewünschten klinischen Ergebnisses.

Die optimale Sinterzeit für Zirkonoxid ist keine feste Zahl, sondern eine Variable, die mit der Temperatur abgeglichen werden muss. Dieses Gleichgewicht wird durch den spezifischen Zirkonoxid-Rohling, die Größe der Restauration und das primäre Ziel – maximale Festigkeit, Ästhetik oder Produktionsgeschwindigkeit – bestimmt.

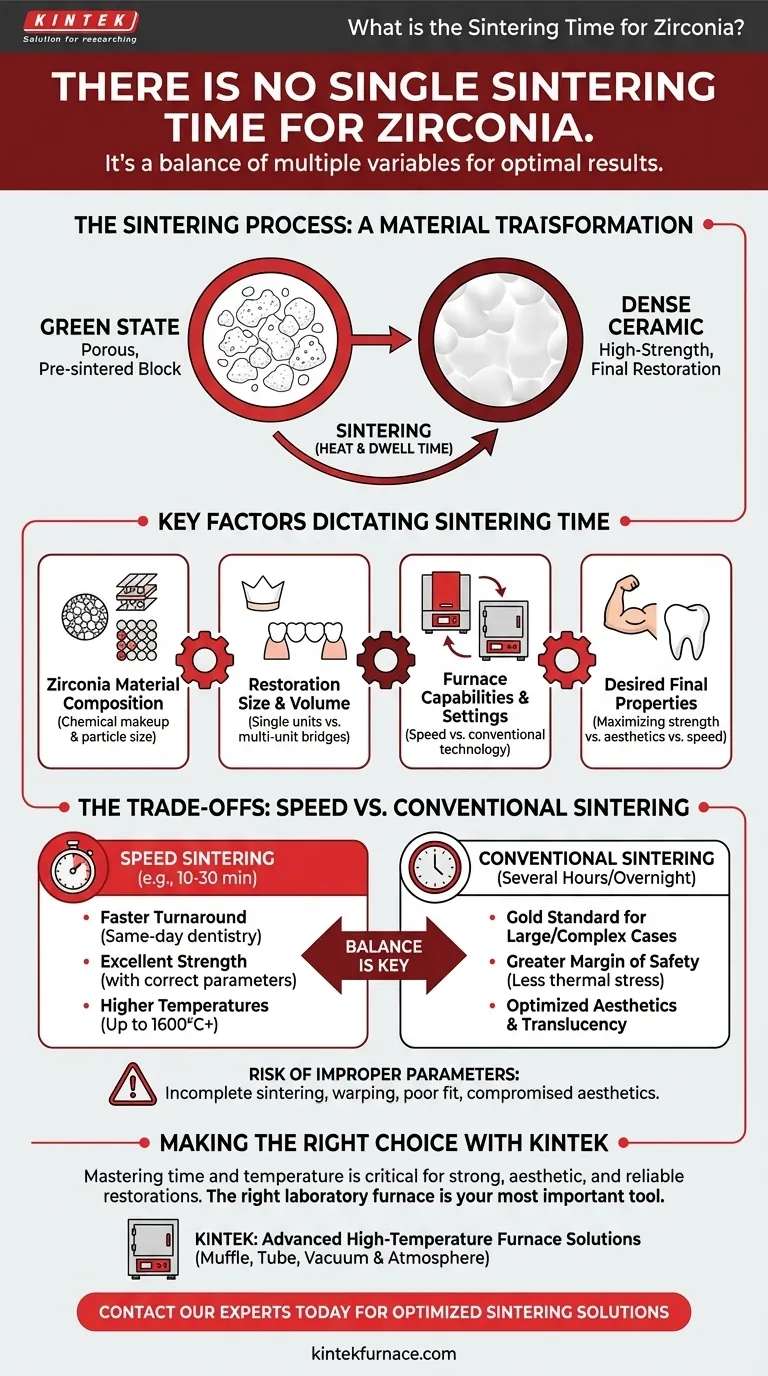

Der Sinterprozess: Eine Materialtransformation

Das Sintern ist der kritische Schritt, der einen kreidigen, vorgesinterten Zirkonoxid-Fräsblock – oft als „Grünzustand“ bezeichnet – in eine dichte, hochfeste Keramikrestauration verwandelt.

Vom „Grünzustand“ zur Dichte

Im Grünzustand besteht das Zirkonoxid aus feinen, zusammengedrückten Partikeln. Das Sintern nutzt hohe Hitze, um diese Partikel zu verschmelzen, die Poren dazwischen zu beseitigen und das Material erheblich schrumpfen und verdichten zu lassen.

Die Rolle von Hitze und Haltezeit

Der Ofen heizt schrittweise auf eine Zieltemperatur von typischerweise zwischen 1450 °C und 1600 °C auf. Anschließend wird diese Spitzentemperatur für eine bestimmte Dauer gehalten, bekannt als Haltezeit oder Einwirkzeit. Hier findet der Großteil der Verdichtung und Kristallisation statt, was dem Zirkonoxid seine endgültige Festigkeit und seine Eigenschaften verleiht.

Schlüsselfaktoren, die die Sinterzeit bestimmen

Der ideale Sinterplan ist ein präzises Rezept, das durch mehrere miteinander verbundene Variablen bestimmt wird. Die Änderung einer Variablen erfordert die Anpassung der anderen.

Zirkonoxid-Materialzusammensetzung

Verschiedene Arten von Zirkonoxid (z. B. hochfeste opake vs. hochtransparente Materialien für den Frontzahnbereich) weisen einzigartige chemische Zusammensetzungen und Partikelgrößen auf. Jeder Hersteller stellt ein spezifisches, validiertes Sinterprotokoll zur Verfügung, das darauf ausgelegt ist, die Eigenschaften seines Materials zu optimieren.

Größe und Volumen der Restauration

Eine kleine Einzelkrone kann viel schneller gesintert werden als eine große Brücke mit mehreren Einheiten. Größere Restaurationen erfordern langsamere Aufheiz- und Abkühlraten sowie längere Haltezeiten, um eine gleichmäßige Wärmedurchdringung zu gewährleisten und thermische Schocks zu vermeiden, die zu Rissen oder Verzug führen können.

Ofenfähigkeiten und Einstellungen

Konventionelle Sinteröfen erfordern längere, mehrstündige Zyklen. Moderne „Schnell“-Öfen sind speziell dafür ausgelegt, sehr hohe Temperaturen (bis zu 1600 °C oder mehr) schnell zu erreichen, was drastisch verkürzte Haltezeiten – manchmal nur wenige Minuten – ermöglicht.

Gewünschte End-Eigenschaften

Zeit und Temperatur beeinflussen direkt die endgültige Korngrößenstruktur des Zirkonoxids, was wiederum dessen Festigkeit und Transluzenz beeinflusst. Ein sehr schneller Hochtemperaturzyklus kann die Biegefestigkeit maximieren, aber möglicherweise die ästhetischen Eigenschaften des Materials beeinträchtigen. Eine Studie ergab beispielsweise, dass die höchste Biegefestigkeit bei einer hohen Temperatur von 1580 °C mit einer Haltezeit von nur 10 Minuten erreicht wurde.

Die Abwägungen verstehen: Schnell- vs. Konventionelles Sintern

Die Wahl eines Sinterzyklus beinhaltet die Abwägung zwischen dem Bedarf an Effizienz und den Anforderungen an optimale Materialeigenschaften und Langlebigkeit.

Das Argument für das Schnellsintern

Der Hauptvorteil ist die drastisch schnellere Fertigstellung, die eine zahnärztliche Behandlung am selben Tag für Einzelrestaurationen ermöglicht. Wenn es korrekt mit einem kompatiblen Material und Ofen durchgeführt wird, können damit Restaurationen mit ausgezeichneter Festigkeit hergestellt werden.

Das Argument für das konventionelle Sintern

Längere Zyklen gelten im Allgemeinen als Goldstandard für komplexe oder großspannige Fälle wie Brücken. Das langsamere Aufheizen und Abkühlen bietet eine größere Sicherheitsmarge gegen thermische Belastung, und diese Zyklen sind oft diejenigen, die Hersteller zur Validierung der Langzeitperformance und Ästhetik ihrer Materialien verwenden.

Das Risiko fehlerhafter Parameter

Von den Herstellerempfehlungen abzuweichen, stellt ein erhebliches Risiko dar. Die Verwendung eines falschen Zyklus kann zu unvollständigem Sintern (was zu geringer Festigkeit führt), Verzug, schlechtem Randverschluss oder beeinträchtigter Ästhetik führen. Verwenden Sie immer ein Programm, das speziell für das von Ihnen verwendete Zirkonoxid entwickelt wurde.

Die richtige Wahl für Ihr Ziel treffen

Beginnen Sie immer damit, die Herstelleranweisungen für Ihr spezifisches Zirkonoxid zu konsultieren. Von dort aus können Sie eine fundierte Entscheidung treffen, basierend auf den klinischen und produktionsbedingten Anforderungen.

- Wenn Ihr Hauptaugenmerk auf der schnellsten Fertigstellung einer Einzelkrone liegt: Ein Schnellsintern-Zyklus in einem kompatiblen Ofen kann die ideale Wahl sein, vorausgesetzt, Sie verwenden ein für diesen Prozess validiertes Zirkonoxid.

- Wenn Ihr Hauptaugenmerk auf maximaler Vorhersagbarkeit für eine große Brücke liegt: Ein konventioneller, längerer Sinterzyklus ist der zuverlässigste Ansatz, um eine gleichmäßige Verdichtung zu gewährleisten und thermische Spannungen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Ästhetik für einen Frontzahnfall liegt: Halten Sie sich strikt an den vom Hersteller empfohlenen konventionellen Zyklus, der fein abgestimmt ist, um die beabsichtigte Transluzenz und Farbe zu erzielen.

- Wenn Sie jemals Zweifel haben: Greifen Sie auf den Standard-Konventionssinterzyklus des Zirkonoxidherstellers zurück. Dies ist die am besten getestete und validierte Methode.

Letztendlich geht es bei der Beherrschung des Zirkonoxidsinterns darum zu verstehen, dass Zeit und Temperatur Werkzeuge sind, um ein spezifisches, gewünschtes Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Sinterzeit |

|---|---|

| Zirkonoxid-Material | Hochtransparente vs. hochfeste Typen erfordern unterschiedliche validierte Protokolle. |

| Größe der Restauration | Kleine Kronen sintern schneller; große Brücken benötigen langsamere, längere Zyklen, um Verzug zu vermeiden. |

| Ofentyp | Schnellöfen ermöglichen 10-Minuten-Zyklen; konventionelle Öfen erfordern mehrstündige Zyklen. |

| Gewünschtes Ergebnis | Die Maximierung von Festigkeit vs. Ästhetik vs. Produktionsgeschwindigkeit erfordert unterschiedliche Zeit-/Temperatur-Gleichgewichte. |

Erzielen Sie perfekte Zirkonoxid-Sinterergebnisse mit KINTEK

Die Beherrschung des Gleichgewichts zwischen Zeit und Temperatur ist entscheidend für starke, ästhetische und zuverlässige Zirkonoxid-Restaurationen. Der richtige Laborofen ist Ihr wichtigstes Werkzeug.

KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um Dental- und Dentallabore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr- sowie Vakuum- und Atmosphärenöfen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen Sinteranforderungen präzise zu erfüllen – ob Sie schnelle Schnellzyklen für die Behandlung am selben Tag oder konventionelle Zyklen für komplexe Brückenarbeiten benötigen.

Lassen Sie uns Ihnen helfen, Ihren Sinterprozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen und die ideale Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten