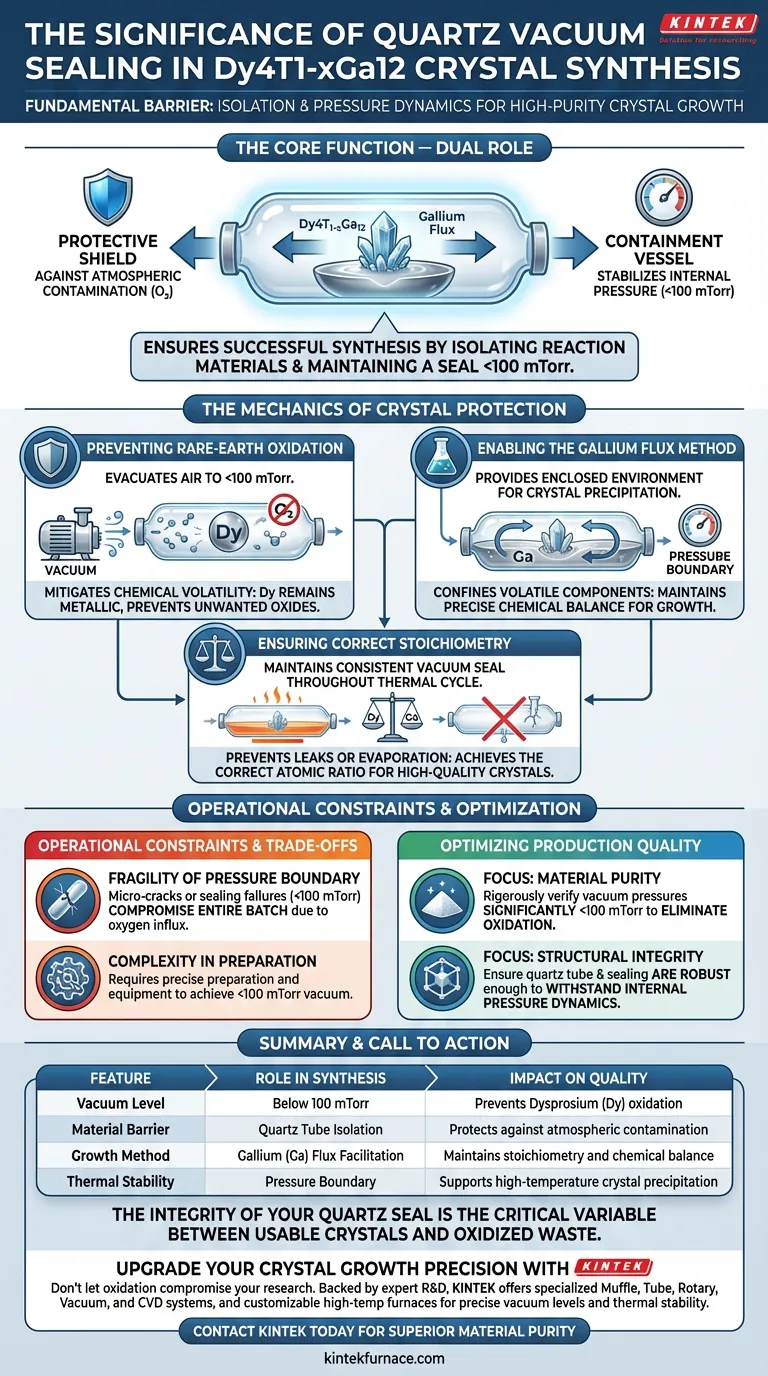

Die Quarz-Vakuumversiegelungstechnologie ist die grundlegende Barriere, die die erfolgreiche Synthese von Dy4T1-xGa12-Kristallen gewährleistet. Sie funktioniert, indem sie Reaktionsmaterialien von der Außenumgebung isoliert und eine Abdichtung bei Drücken unter 100 mTorr aufrechterhält. Diese spezifische Vakuumumgebung verhindert effektiv die schnelle Oxidation von Seltenerddysprosium (Dy) bei erhöhten Temperaturen und schafft gleichzeitig die notwendigen eingeschlossenen Druckdynamiken, damit die Gallium (Ga)-Flussmethode korrekt funktioniert.

Der Hauptwert dieser Technologie liegt in ihrer doppelten Funktion: Sie dient als Schutzschild gegen atmosphärische Verunreinigungen und als Behälter, der den internen Druck für hochreines, stöchiometrisches Kristallwachstum stabilisiert.

Die Mechanik des Kristallschutzes

Verhinderung der Seltenerdoxidation

Das unmittelbarste Risiko bei der Herstellung von Dy4T1-xGa12 ist die chemische Flüchtigkeit seiner Komponenten.

Seltenerdelemente, insbesondere Dysprosium (Dy), sind bei hohen Temperaturen sehr anfällig für Oxidation, wenn sie Luft ausgesetzt sind.

Die Quarz-Vakuumversiegelung mildert dieses Risiko, indem sie Luft auf Werte unter 100 mTorr evakuiert und sicherstellt, dass das Dy metallisch und nur mit den beabsichtigten Komponenten reaktiv bleibt, anstatt unerwünschte Oxide zu bilden.

Ermöglichung der Galliumflussmethode

Über den Schutz hinaus spielt das versiegelte Quarzrohr eine aktive Rolle in der Wachstumsmethodik.

Die Herstellung dieser Kristalle beruht auf der Gallium (Ga)-Flussmethode, die eine spezifische, geschlossene Umgebung erfordert, um die Kristallpräzipitation zu ermöglichen.

Das Quarzrohr dient als robuste Druckgrenze und schließt die flüchtigen Komponenten in einem geschlossenen System ein, um das präzise chemische Gleichgewicht aufrechtzuerhalten, das für das Wachstum erforderlich ist.

Gewährleistung der korrekten Stöchiometrie

Das Endziel des Prozesses ist das Erreichen des korrekten atomaren Verhältnisses oder der Stöchiometrie.

Jede Leckage oder jeder Isolationsfehler würde die Konzentration der Reaktanten durch Oxidation oder Verdampfung verändern.

Durch die Aufrechterhaltung einer konstanten Vakuumdichtung stellt das System sicher, dass das Verhältnis von Dysprosium zu Gallium während des gesamten thermischen Zyklus konstant bleibt, was zu hochwertigen Kristallen führt.

Betriebliche Einschränkungen und Kompromisse

Die Zerbrechlichkeit der Druckgrenze

Obwohl Quarz ein ausgezeichnetes Material für die thermische Isolierung ist, bringt es physische Einschränkungen mit sich.

Die Dichtung muss unter strenger thermischer Belastung intakt bleiben; jegliche Mikrorisse oder Dichtungsfehler brechen sofort das Vakuum (< 100 mTorr).

Dieser Vakuumverlust beeinträchtigt die gesamte Charge, da das Eindringen von Sauerstoff die Seltenerdmaterialien sofort degradiert.

Komplexität bei der Vorbereitung

Das Erreichen eines Vakuums unter 100 mTorr erfordert präzise Vorbereitung und Ausrüstung.

Dies fügt dem Herstellungsprozess eine zusätzliche Komplexitätsebene hinzu, verglichen mit offenen Systemmethoden.

Für Dy4T1-xGa12 ist dieser Kompromiss jedoch unvermeidlich, da offene Methoden die notwendige chemische Stabilität für diese spezifischen Materialien nicht unterstützen können.

Optimierung der Produktionsqualität

Um die Ausbeute und Qualität Ihres Kristallwachstums zu maximieren, priorisieren Sie basierend auf Ihren spezifischen Zielen Folgendes:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Überprüfen Sie rigoros, ob Ihr Vakuumsystem durchweg Drücke weit unter 100 mTorr erreicht, um Oxidationsrisiken für das Dysprosium vollständig zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass die Wandstärke des Quarzrohrs und die Dichtungstechnik robust genug sind, um den internen Druckdynamiken des Galliumflusses bei Spitzentemperaturen standzuhalten.

Die Integrität Ihrer Quarzversiegelung ist die kritischste Variable, die bestimmt, ob Sie einen verwendbaren Kristall oder eine Probe oxidierter Abfälle produzieren.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Dy4T1-xGa12-Synthese | Auswirkung auf die Qualität |

|---|---|---|

| Vakuumlevel | Unter 100 mTorr | Verhindert Dysprosium (Dy)-Oxidation |

| Materialbarriere | Quarzrohrisolierung | Schützt vor atmosphärischer Kontamination |

| Wachstumsmethode | Gallium (Ga)-Fluss-Erleichterung | Aufrechterhaltung von Stöchiometrie und chemischem Gleichgewicht |

| Thermische Stabilität | Druckgrenze | Unterstützt Hochtemperatur-Kristallpräzipitation |

Verbessern Sie Ihre Kristallwachstumspräzision mit KINTEK

Lassen Sie nicht zu, dass Oxidation Ihre Seltenerdforschung beeinträchtigt. Die Integrität Ihrer Quarzversiegelung ist der Unterschied zwischen hochreinen Dy4T1-xGa12-Kristallen und oxidierten Abfällen.

Mit fundierter F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie anpassbare Hochtemperatur-Labröfen, die für die Aufrechterhaltung präziser Vakuumlevel und thermischer Stabilität ausgelegt sind. Ob Sie die Produktion skalieren oder die Materialstöchiometrie verfeinern, unsere Hochleistungslösungen sind auf Ihre einzigartigen Laboranforderungen zugeschnitten.

Bereit, überlegene Materialreinheit zu erzielen? Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- S. Lee, Daniel C. Fredrickson. Interstitial Atoms and the Frustrated and Allowed Structural Transitions Principle: Tunability in the Electronic Structure of AuCu<sub>3</sub>‐type Frameworks in Dy<sub>4</sub>T<sub>1−<i>x</i></sub>Ga<sub>12</sub> (T = Ag, Ir). DOI: 10.1002/zaac.202500079

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Vorteile bieten Bornitrid (BN)-Tiegel für geschmolzenes FUNaK-Salz? Gewährleistung von Reinheit & Hochtemperaturstabilität

- Welche vielfältigen Rollen spielen hochreine, hochfeste Graphitformen im Spark-Plasma-Sintering (SPS)-Prozess?

- Was sind die Vorteile von Wasserring-Vakuumpumpen? Entdecken Sie ölfreie, zuverlässige Lösungen für saubere Prozesse

- Warum ist ein Molybdäntiegel eine ideale Wahl für das Quarzschmelzen? Hochreine Lösungen bei 2000 °C

- Welche Rolle spielen spezielle Dichtungsringe bei Heizexperimenten? Gewährleistung hermetischer Isolation und Reinheit

- Welche Funktionen haben Quarzglasrohre und Quarzglaswolle bei der RDF-Pyrolyse? Verbesserung der experimentellen Genauigkeit

- Für welche Prozesse kann eine Wasserstrahlpumpe Unterdruckbedingungen schaffen? Wesentliche Labortechniken erklärt

- Wie hat sich die Umwälzwasser-Vakuumpumpe in der Praxis bewährt? Langlebig, kostengünstig für Laboraufgaben