Die primäre Rolle der Plasmaverstärkung im chemischen Gasphasenabscheidungsprozess (CVD) besteht darin, die für chemische Reaktionen benötigte Energie mittels eines ionisierten Gases – eines Plasmas – bereitzustellen, anstatt sich ausschließlich auf hohe Hitze zu verlassen. Diese grundlegende Änderung ermöglicht die Abscheidung hochwertiger Dünnschichten bei deutlich niedrigeren Temperaturen, eine entscheidende Fähigkeit für die Herstellung moderner elektronischer und optischer Geräte.

Herkömmliche CVD ist durch ihr „thermisches Budget“ begrenzt – die erforderlichen hohen Temperaturen können empfindliche Komponenten beschädigen oder zerstören. Die Plasmaverstärkung umgeht diese Einschränkung und ermöglicht die Herstellung komplexer, mehrschichtiger Geräte, die sonst unmöglich wären.

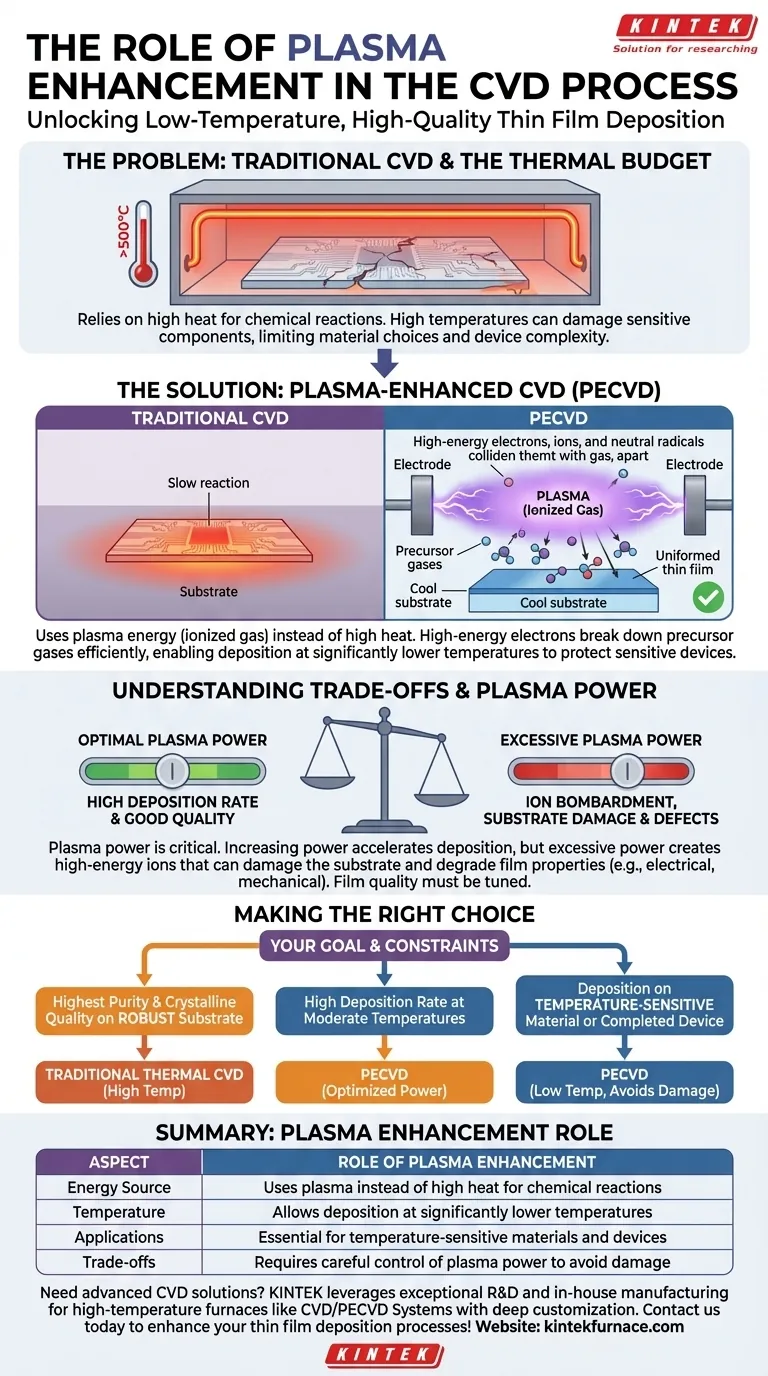

Das Problem bei der traditionellen CVD: Das thermische Budget

Um den Wert der Plasmaverstärkung zu verstehen, müssen wir zunächst die Einschränkungen der konventionellen, thermisch angetriebenen CVD verstehen.

Wie thermische CVD funktioniert

Bei einem Standard-CVD-Prozess werden Precursor-Gase in eine Vakuumkammer eingeführt, die ein Substrat enthält. Das Substrat wird auf sehr hohe Temperaturen, oft mehrere hundert Grad Celsius, erhitzt. Diese thermische Energie zerlegt die Precursor-Gase, wodurch sie reagieren und einen festen Dünnfilm auf der Oberfläche des Substrats abscheiden.

Die Einschränkung der Wärme

Diese Abhängigkeit von hoher Hitze schafft eine erhebliche Einschränkung, bekannt als thermisches Budget. Wenn das Substrat bereits gefertigte Schaltkreise oder Transistoren enthält oder aus einem Material mit niedrigem Schmelzpunkt (wie einem Polymer) besteht, können die hohen Temperaturen der thermischen CVD irreparable Schäden verursachen. Dies schränkt die Arten von Materialien und Gerätestrukturen, die erstellt werden können, erheblich ein.

Wie Plasmaverstärkung das Problem löst

Plasma-Enhanced Chemical Vapor Deposition (PECVD) bietet eine direkte Lösung, indem sie thermische Energie durch Plasmaenergie ersetzt.

Erzeugen eines Plasmas

Anstatt das Substrat nur zu erhitzen, wird ein elektrisches Feld (typischerweise Hochfrequenz- oder HF-Feld) an die Precursor-Gase innerhalb der Kammer angelegt. Dieses Feld energetisiert das Gas, trennt Elektronen von den Atomen und erzeugt ein hochreaktives, ionisiertes Gas, das als Plasma bekannt ist.

Energieübertragung ohne Wärme

Dieses Plasma ist eine Suppe aus energiereichen Elektronen, Ionen und neutralen Radikalen. Die hochenergetischen Elektronen sind die Hauptakteure. Sie kollidieren mit den Precursor-Gasmolekülen und zerlegen diese wesentlich effizienter in reaktive Spezies als Wärme allein.

Diese reaktiven Spezies bewegen sich dann zur viel kühleren Substratoberfläche und bilden den gewünschten Dünnfilm. Die Energie für die Reaktion stammt aus dem Plasma, nicht vom erhitzten Substrat, wodurch die Abscheidung bei ausreichend niedrigen Temperaturen erfolgen kann, um empfindliche Geräte zu schützen.

Verständnis der Kompromisse bei PECVD

Obwohl leistungsstark, ist PECVD keine Universallösung. Ihre Prozessparameter müssen sorgfältig kontrolliert werden, um das gewünschte Ergebnis zu erzielen.

Die Rolle der Plasmaleistung

Plasmaleistung ist eine kritische Variable. Eine Erhöhung der Leistung energetisiert das Plasma intensiver, was die Abscheidungsrate beschleunigen kann. Dies ist oft für den Fertigungsdurchsatz wünschenswert.

Das Risiko hoher Leistung

Übermäßige Plasmaleistung kann jedoch nachteilig sein. Sie kann energiereiche Ionen erzeugen, die das Substrat bombardieren und physikalische Schäden oder Defekte in der Filmstruktur verursachen. Dies kann die elektrischen oder mechanischen Eigenschaften des Films beeinträchtigen und das darunterliegende Gerät beschädigen.

Überlegungen zur Filmqualität

PECVD-Filme können auch andere Eigenschaften aufweisen als ihre Hochtemperatur-Pendants. Zum Beispiel können sie mehr Wasserstoff enthalten oder eine weniger dichte atomare Struktur haben. Diese Eigenschaften müssen durch Prozessoptimierung sorgfältig gesteuert werden, um sicherzustellen, dass der Film die erforderlichen Leistungsspezifikationen erfüllt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob thermische CVD oder PECVD verwendet wird, hängt ausschließlich von den Anwendungsbeschränkungen und den gewünschten Filmeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf höchstmöglicher Filmreinheit und Kristallqualität auf einem robusten Substrat liegt: Herkömmliche Hochtemperatur-CVD ist oft überlegen, vorausgesetzt, das Substrat kann die Hitze aushalten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Films auf einem temperaturempfindlichen Material oder einem fertigen Gerät liegt: PECVD ist die notwendige Wahl, um thermische Schäden zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidungsrate bei moderaten Temperaturen liegt: PECVD mit optimierter Plasmaleistung kann ein ausgezeichnetes Gleichgewicht zwischen Geschwindigkeit und Qualität bieten.

Letztendlich bietet die Plasmaverstärkung einen entscheidenden Freiheitsgrad, indem sie die chemische Reaktionsenergie von der Substrattemperatur entkoppelt.

Übersichtstabelle:

| Aspekt | Rolle der Plasmaverstärkung |

|---|---|

| Energiequelle | Verwendet Plasma anstelle hoher Hitze für chemische Reaktionen |

| Temperatur | Ermöglicht Abscheidung bei deutlich niedrigeren Temperaturen |

| Anwendungen | Unerlässlich für temperaturempfindliche Materialien und Geräte |

| Kompromisse | Erfordert sorgfältige Kontrolle der Plasmaleistung, um Schäden zu vermeiden |

Benötigen Sie fortschrittliche CVD-Lösungen für Ihr Labor? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um Hochtemperaturöfen wie CVD/PECVD-Systeme anzubieten, mit starker Anpassungsmöglichkeit, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Dünnfilmabscheidungsprozesse zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition