Im Kern sind Dentalöfen die wesentlichen thermischen Verarbeitungseinheiten in jedem zahntechnischen Labor. Sie sind dafür verantwortlich, Rohmaterialien oder teilverarbeitete Materialien wie Keramikpulver, Zirkonoxidblöcke und Wachsmuster in starke, langlebige und ästhetisch präzise endgültige zahntechnische Restaurationen wie Kronen, Brücken und Veneers umzuwandeln.

Die Rolle eines Dentalofens geht weit über einfaches Erhitzen hinaus. Es ist ein Präzisionsinstrument, das entwickelt wurde, um hochspezifische Temperaturzyklen auszuführen, die entscheidend für die Erzielung der endgültigen Festigkeit, Passform, Farbe und Biokompatibilität einer zahntechnischen Restauration sind.

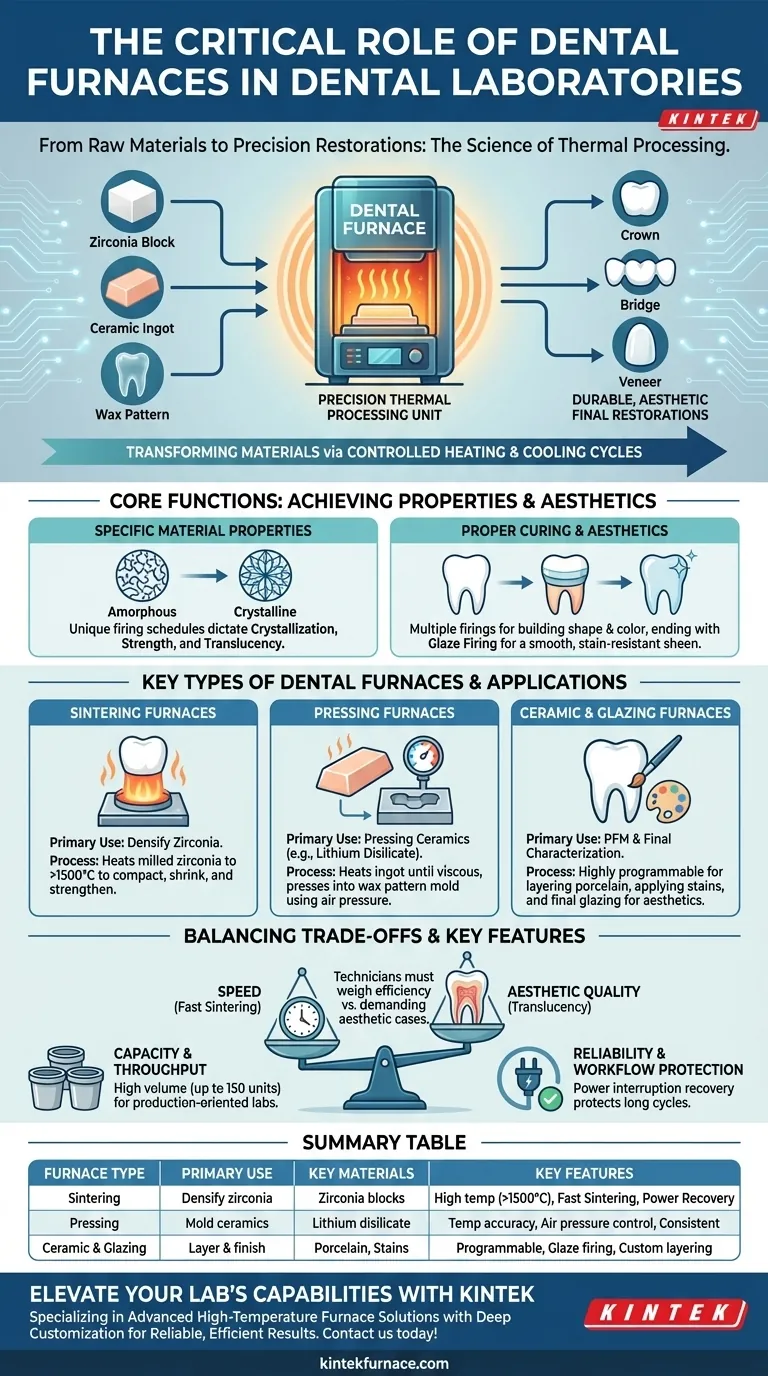

Die Kernfunktion: Vom Rohmaterial zur fertigen Restauration

Ein Dentalofen ist nicht nur ein Ofen; er ist der Motor, der die Materialwissenschaft hinter modernen Zahnprothesen antreibt. Seine Hauptaufgabe besteht darin, eine perfekt kontrollierte Heizumgebung zu schaffen, um spezifische physikalische und chemische Veränderungen im Material auszulösen.

Erreichen spezifischer Materialeigenschaften

Der Wert eines Ofens liegt in seiner Präzision. Jedes Material, sei es Zirkonoxid oder Lithiumdisilikat, erfordert einen einzigartigen Sinterplan – eine präzise Abfolge von Aufheizraten, Temperaturen und Haltezeiten –, um seine beabsichtigten Eigenschaften zu erreichen. Dieser Prozess stellt sicher, dass die Restauration die korrekte Kristallstruktur aufweist, die ihre endgültige Festigkeit und Transluzenz bestimmt.

Gewährleistung der richtigen Aushärtung und Ästhetik

Bei geschichteten Porzellanrestaurationen wird der Ofen mehrmals verwendet, um Form und Farbe aufzubauen. Jede Schicht Keramikpulver wird gebrannt, um sie mit der darunter liegenden Struktur zu verschmelzen. Der letzte Schritt ist oft ein Glasurbrand, der eine glatte, fleckenresistente und natürlich aussehende Oberflächengüte erzeugt.

Wichtige Ofentypen und ihre Anwendungen

Verschiedene Restaurationen erfordern unterschiedliche Materialien und Prozesse, weshalb Labore verschiedene Arten von Spezialöfen verwenden.

Sinteröfen

Diese werden hauptsächlich zur Verarbeitung von Zirkonoxid verwendet. Nachdem eine Krone aus einem weichen, kreideartigen Zirkonoxidblock gefräst wurde, erhitzt der Sinterofen sie auf extrem hohe Temperaturen (oft über 1500 °C). Dieser Prozess verdichtet das Material und schrumpft es in seinen endgültigen, dichten und unglaublich starken Zustand.

Presstöfen

Presstöfen werden für Materialien wie Lithiumdisilikat (z. B. e.max) verwendet. Bei diesem Verfahren wird ein Keramikbarren erhitzt, bis er viskos wird. Der Ofen verwendet dann Luftdruck, um die formbare Keramik in eine Form zu „pressen“, die aus einem ausgebrannten Wachsmuster erstellt wurde, wodurch eine hochpräzise und starke monolithische Restauration entsteht.

Keramik- und Glasuröfen

Diese sind die Arbeitstiere für die Herstellung von Metallkeramikkronen (MK-Kronen) und für die abschließende Charakterisierung von Vollkeramikrestaurationen. Ihre hochgradig programmierbaren Zyklen ermöglichen es den Technikern, dünne Schichten Porzellan zu brennen, Verfärbungen aufzutragen und den abschließenden Glasurbrand durchzuführen, um eine lebensechte Ästhetik zu erzielen.

Abwägungen und Schlüsselfunktionen verstehen

Die Auswahl und Verwendung eines Ofens erfordert eine Abwägung zwischen Produktivität und Endqualität. Moderne Funktionen sind darauf ausgelegt, dieses Gleichgewicht zu optimieren.

Geschwindigkeit vs. ästhetische Qualität

Viele moderne Öfen bieten schnelle Sinterprogramme, die die Verarbeitungszeit erheblich verkürzen können. Obwohl dies für die Effizienz ausgezeichnet ist, liefern die schnellsten Zyklen möglicherweise nicht immer das höchste Maß an Transluzenz, das für anspruchsvolle ästhetische Frontzahnfälle erforderlich ist. Techniker müssen das Bedürfnis nach Geschwindigkeit gegen die spezifischen Fallanforderungen abwägen.

Kapazität und Durchsatz

Die Ofenkapazität ist ein wichtiger Faktor für die Produktivität eines Labors. Einige Modelle ermöglichen das Stapeln mehrerer Tiegel, wodurch die gleichzeitige Verarbeitung von bis zu 150 Einheiten möglich wird. Dieser hohe Durchsatz ist für große, produktionsorientierte Labore von entscheidender Bedeutung.

Zuverlässigkeit und Workflow-Schutz

Ein fehlgeschlagener Brennzyklus bedeutet verlorene Zeit, Materialien und Einnahmen. Funktionen wie die Unterbrechungswiederherstellung sind von unschätzbarem Wert, da sie es dem Ofen ermöglichen, seinen Zyklus nach einem kurzen Stromausfall fortzusetzen. Dies schützt lange, mehrstündige Sinterprozesse davor, ruiniert zu werden.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Ofen hängt vollständig von der Art der Arbeit ab, auf die sich Ihr Labor spezialisiert hat. Ihre Entscheidung sollte von Ihrem primären Material und Ihren Produktionszielen geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Zirkonoxidproduktion mit hohem Volumen liegt: Priorisieren Sie einen Sinterofen mit großer Kapazität, bewährten Schnellsinternzyklen und robusten Zuverlässigkeitsfunktionen wie Unterbrechungsschutz.

- Wenn Ihr Hauptaugenmerk auf hochwertigen ästhetischen Restaurationen liegt: Sie benötigen einen Präzisionskeramikofen mit hochgradig anpassbaren und genauen Brennprogrammen für individuelle Schichtungen, Verfärbungen und Glasuren.

- Wenn Ihr Hauptaugenmerk auf gepressten Keramiken liegt: Ein spezieller Pressofen mit außergewöhnlicher Temperaturgenauigkeit und gleichmäßiger Druckkontrolle ist für vorhersagbare Ergebnisse unerlässlich.

Letztendlich ist der Dentalofen das kritische Bindeglied zwischen einem digitalen oder analogen Entwurf und einer klinisch erfolgreichen Restauration.

Zusammenfassungstabelle:

| Ofentyp | Hauptverwendung | Hauptmaterialien | Schlüsselfunktionen |

|---|---|---|---|

| Sinteröfen | Zirkonoxid zur Festigkeitssteigerung verdichten | Zirkonoxidblöcke | Hohe Temperaturen (>1500°C), Schnellsintern, Wiederherstellung nach Stromunterbrechung |

| Presstöfen | Keramiken in präzise Formen formen | Lithiumdisilikat | Temperaturgenauigkeit, Luftdruckkontrolle, konsistente Ergebnisse |

| Keramik- und Glasuröfen | Porzellan für Ästhetik schichten und fertigstellen | Porzellan, Verfärbungen | Programmierbare Zyklen, Glasurbrand, individuelle Schichtung |

Bereit, die Fähigkeiten Ihres Dentallabors zu verbessern? Bei KINTEK sind wir auf hochmoderne Hochtemperatur-Ofenlösungen spezialisiert, die auf zahntechnische Labore zugeschnitten sind. Unsere vielfältige Produktlinie – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme – wird durch außergewöhnliche F&E und Eigenfertigung gestützt. Mit starken tiefgreifenden Anpassungsfähigkeiten können wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen und zuverlässige, effiziente und qualitativ hochwertige Restaurationen gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Arbeitsablauf verbessern und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen