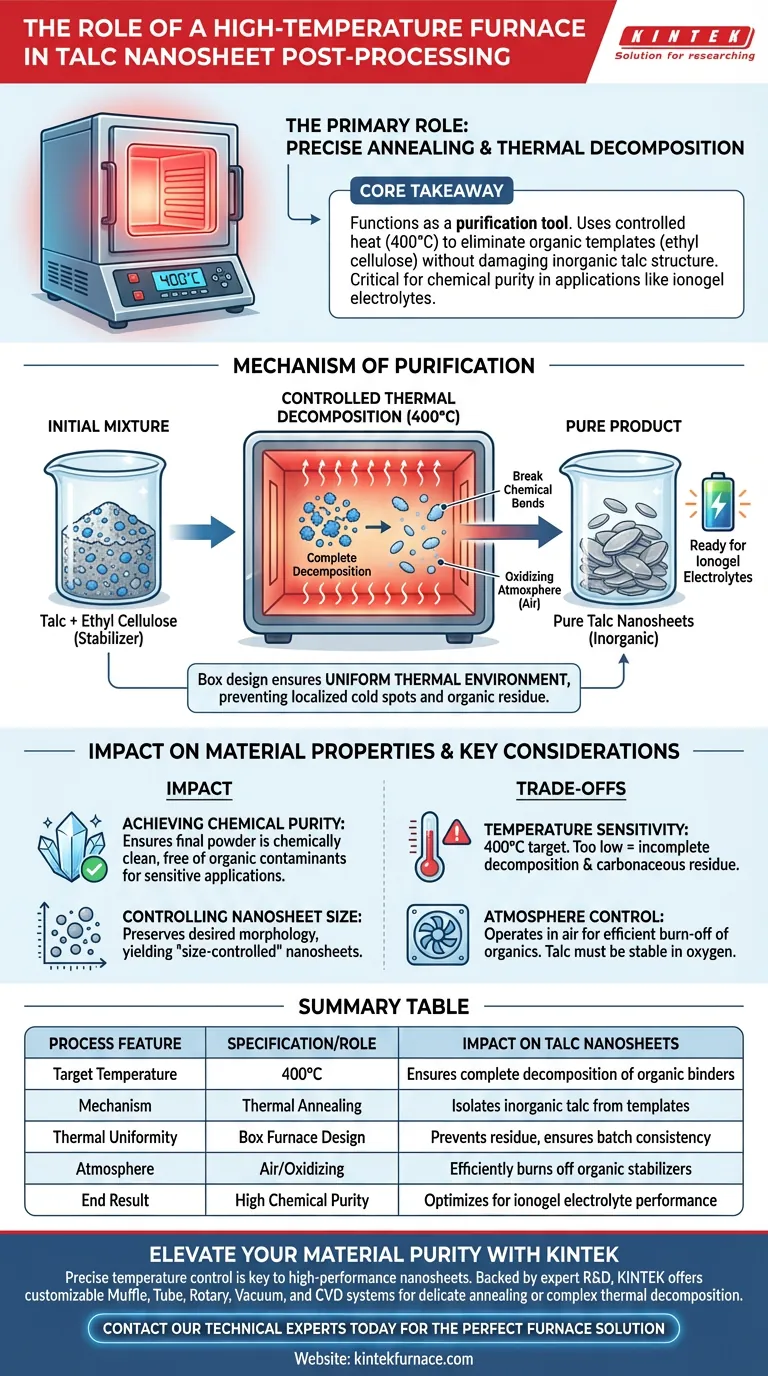

Die Hauptrolle eines Labortiegel-Hochtemperatur-Muffelofens besteht in diesem Zusammenhang darin, das präzise Ausglühen von gemischten Talk- und Ethylcellulose-Pulvern zu ermöglichen. Durch die Aufrechterhaltung einer spezifischen Temperatur von 400 °C treibt der Ofen die thermische Zersetzung von Ethylcellulose an, die während der anfänglichen Bildung der Nanosheets als temporärer Stabilisator oder Template dient. Diese Wärmebehandlung ist der entscheidende Schritt, der das anorganische Talk von den organischen Bindemitteln isoliert.

Kernbotschaft: Der Ofen fungiert als Reinigungswerkzeug, das kontrollierte Wärme nutzt, um organische Templates zu entfernen, ohne die anorganische Struktur zu beschädigen. Dieser Schritt ist entscheidend für die Erzielung der chemischen Reinheit, die für Hochleistungsanwendungen wie Ionogel-Elektrolyte erforderlich ist.

Der Mechanismus der Reinigung

Entfernung des organischen Templates

In den anfänglichen Verarbeitungsstufen wird Ethylcellulose mit Talk gemischt, um als Stabilisator zu wirken. Obwohl für die Bildung der Nanosheets notwendig, wird diese organische Verbindung im Endprodukt zu einer Verunreinigung.

Der Tiegelofen liefert die thermische Energie, die zum Aufbrechen dieser chemischen Bindung erforderlich ist. Er wandelt das Material von einer Verbundmischung in ein reines anorganisches Pulver um.

Kontrollierte thermische Zersetzung

Der Ofen wird auf eine Zieltemperatur von 400 °C eingestellt. Bei dieser spezifischen Wärmemenge zersetzt sich Ethylcellulose vollständig.

Das "Tiegel"-Design des Ofens sorgt für eine stabile, gleichmäßige thermische Umgebung. Diese Gleichmäßigkeit ist unerlässlich, um sicherzustellen, dass die Zersetzung gleichmäßig im gesamten Pulverbatch erfolgt und lokalisierte "Kältestellen" vermieden werden, an denen organische Rückstände verbleiben könnten.

Auswirkungen auf die Materialeigenschaften

Erzielung chemischer Reinheit

Das ultimative Ziel des Einsatzes des Ofens ist die Herstellung reiner Talk-Nanosheet-Pulver.

Für empfindliche Anwendungen, wie z. B. Ionogel-Elektrolyte, kann die Anwesenheit organischer Verunreinigungen die Leistung stark beeinträchtigen. Der Ofen stellt sicher, dass das Endpulver chemisch rein und frei vom Ethylcellulose-Vorläufer ist.

Kontrolle der Nanosheet-Größe

Über die einfache Reinigung hinaus hilft das Ausglühen, die physikalischen Eigenschaften des Pulvers zu definieren.

Die primäre Referenz gibt an, dass diese Wärmebehandlung zu "größenkontrollierten" Nanosheets führt. Durch die sorgfältige Entfernung des Templates mit der richtigen Geschwindigkeit und Temperatur bewahrt der Ofen die gewünschte Morphologie des Talks.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Während 400 °C das Ziel für diese spezielle Mischung sind, können Abweichungen problematisch sein. Wenn die Temperatur zu niedrig ist, zersetzt sich die Ethylcellulose nicht vollständig, und es verbleiben kohlenstoffhaltige Rückstände, die den Elektrolyten verunreinigen.

Atmosphärenkontrolle

Labortiegelöfen arbeiten typischerweise in Luft, was für die Oxidation und Entfernung von Organika wie Ethylcellulose wirksam ist.

Im Gegensatz zu Vakuumöfen, die zur Verhinderung der Oxidation von Metallen (wie beim Sintern von Bimetallen) verwendet werden, ermöglicht ein Standard-Tiegelofen die Oxidation. Dies ist hier vorteilhaft, um Organika auszubrennen, erfordert aber, dass der Talk selbst in einer sauerstoffreichen Umgebung bei dieser Temperatur stabil bleibt.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Nachbehandlung zu maximieren, konzentrieren Sie sich auf diese operativen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass der Ofen 400 °C für eine ausreichende Dauer aufrechterhält, um die vollständige Verdampfung des gesamten Ethylcellulose-Gehalts zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Leistung des Elektrolyten liegt: Verifizieren Sie, dass der "Ausbrennungsprozess" vollständig ist, da selbst Spuren von organischem Stabilisator die Ionenleitfähigkeit im Endionogel beeinträchtigen können.

Der Tiegelofen ist nicht nur ein Heizgerät; er ist das letzte Qualitätssicherungstor, das sicherstellt, dass Ihre Rohmaterialien chemisch für fortschrittliche elektronische Anwendungen geeignet sind.

Zusammenfassungstabelle:

| Prozessmerkmal | Spezifikation/Rolle | Auswirkungen auf Talk-Nanosheets |

|---|---|---|

| Zieltemperatur | 400 °C | Gewährleistet die vollständige Zersetzung organischer Bindemittel |

| Mechanismus | Thermische Ausglühung | Isoliert anorganischen Talk von Ethylcellulose-Templates |

| Thermische Gleichmäßigkeit | Tiegelofen-Design | Verhindert lokale Rückstände und gewährleistet Chargenkonsistenz |

| Atmosphäre | Luft/Oxidierend | Brennt organische Stabilisatoren effizient aus |

| Endergebnis | Hohe chemische Reinheit | Optimiert Nanosheets für die Leistung von Ionogel-Elektrolyten |

Verbessern Sie Ihre Materialreinheit mit KINTEK

Präzise Temperaturkontrolle ist der Unterschied zwischen einer kontaminierten Probe und einem Hochleistungs-Nanosheet. Mit Unterstützung von Experten in F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie empfindliche Ausglühungen oder komplexe thermische Zersetzungen durchführen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Bereit, Ihre Pulvernachbehandlung zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Size‐Controlled Talc Nanosheet Ionogel Electrolytes for Dendrite Suppression in Solid‐State Sodium Metal Batteries. DOI: 10.1002/smsc.202500399

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die Bedeutung der Hochtemperaturkalzinierung in einem Muffelofen? Beherrschung der Ce-TiO2-Katalysatorherstellung

- Welche Vorsichtsmaßnahmen sollten beim Einlegen von Gegenständen in den Muffelofen getroffen werden? Gewährleistung von Sicherheit und Genauigkeit bei Hochtemperaturvorgängen

- Wie werden Muffelöfen in Dentallaboren eingesetzt? Unverzichtbar für präzise zahnmedizinische Restaurationen

- Welche Konstruktionsmerkmale tragen zur Langlebigkeit eines Muffelofens bei? Entdecken Sie entscheidende Technik für langanhaltende Leistung

- Was sind gängige Hochtemperaturanwendungen von Muffelöfen in Laboren? Erschließen Sie Präzision bei Materialtests und Synthese

- Was sind die wichtigsten funktionalen Merkmale eines modernen Muffelofens? Präzision, Sicherheit und Effizienz für Ihr Labor

- Welchen Temperaturbereich können Muffelöfen erreichen? Finden Sie den idealen Labortemperaturofen für Ihre Bedürfnisse

- Welche Rolle spielt ein Hochtemperatur-Sinterofen bei TiO2-Schichten? Erzielen Sie eine überlegene Leistung von Solarzellen