Im Kern ist die Brennkammer eines Porzellanofens der isolierte, hochtemperaturbeständige Bereich, in dem Zahnrestaurationen zum Brennen platziert werden. Sie ist die Haupteinheit der Maschine, die sorgfältig konstruiert wurde, um die extreme Hitze zu speichern und zu kontrollieren, die notwendig ist, um Keramikmaterialien in eine endgültige, haltbare Prothese umzuwandeln.

Die Brennkammer ist nicht nur ein Kasten, der heiß wird. Sie ist ein Präzisionsinstrument, das darauf ausgelegt ist, eine perfekt gleichmäßige thermische Umgebung zu schaffen, die der wichtigste Faktor ist, um die gewünschte Festigkeit, Dichte und ästhetischen Eigenschaften einer zahnkeramischen Restauration zu erreichen.

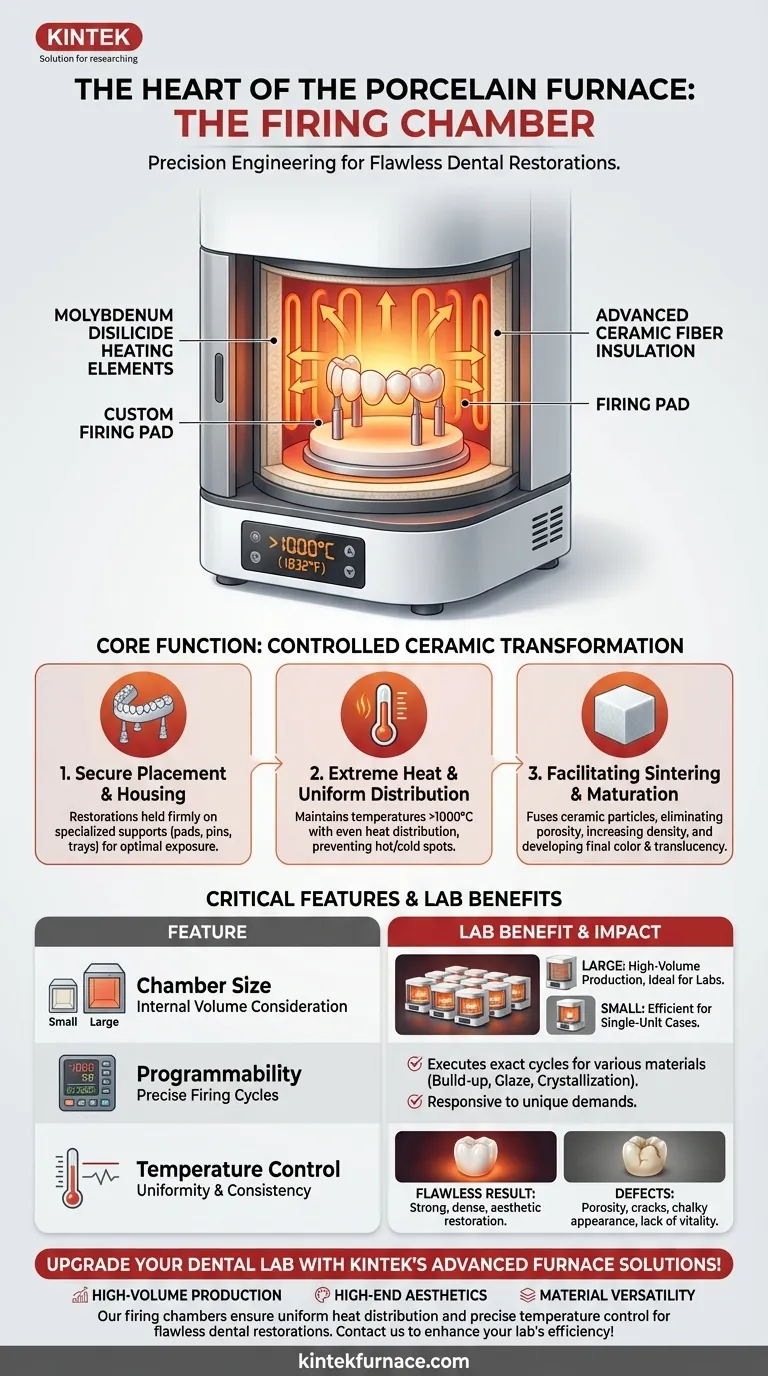

Die Rolle der Kammer bei der Keramiktransformation

Die Brennkammer ist die aktive Bühne, auf der sich die Wissenschaft der Dentalkeramik entfaltet. Ihr Design bestimmt direkt die Qualität und Konsistenz der endgültigen Restauration.

Aufnahme der Restauration

Der grundlegendste Zweck der Kammer ist es, die Zahnrestauration während des Brennzyklus sicher zu halten. Restaurationen werden auf speziellen, hitzebeständigen Trägern wie Brennpads, Pins oder Gitterschalen platziert, um eine optimale Positionierung für die Hitzeeinwirkung zu gewährleisten.

Schaffung einer kontrollierten thermischen Umgebung

Die Kammer ist mit fortschrittlicher Isolierung, wie z.B. Keramikfasern, ausgekleidet, um Temperaturen von über 1000°C (1832°F) standzuhalten und aufrechtzuerhalten. Diese thermische Integrität ermöglicht es den Heizelementen, die oft aus Molybdändisilizid bestehen, die Temperatur mit extremer Präzision zu erhöhen und zu halten.

Gewährleistung einer gleichmäßigen Wärmeverteilung

Die vielleicht wichtigste Funktion ist die Bereitstellung einer gleichmäßigen Temperaturverteilung. Jegliche "Hot Spots" oder "Cold Spots" innerhalb der Kammer führen dazu, dass die Keramik ungleichmäßig brennt, was zu inneren Spannungen, Rissen, schlechter Passform oder inkonsistenten Farbtönen führen kann. Eine gut konstruierte Kammer gewährleistet, dass jede Oberfläche der Restauration genau dieselbe thermische Behandlung erfährt.

Erleichterung des Sinterns und der Reifung

Diese kontrollierte Umgebung ermöglicht das Sintern, den Prozess, bei dem einzelne Keramikpartikel unter Hitze miteinander verschmelzen. Dieser Prozess eliminiert Porosität, erhöht die Dichte und Härte des Materials und entwickelt seine endgültige, stabile Farbe und Transluzenz, wodurch aus einem zerbrechlichen Pulveraufbau eine starke, monolithische Restauration wird.

Die kritischen Kompromisse verstehen

Die Spezifikationen der Brennkammer sind nicht willkürlich. Sie stellen eine Reihe von technischen Entscheidungen dar, die den Arbeitsablauf, die Effizienz und die Endqualität eines Dentallabors beeinflussen.

Der Einfluss der Kammergröße

Das Innenvolumen der Brennkammer ist ein entscheidender Faktor. Eine größere Kammer kann mehr Einheiten gleichzeitig verarbeiten, was ideal für hochproduktive Labore ist. Sie kann jedoch mehr Energie verbrauchen und länger zum Aufheizen und Abkühlen für eine einzelne Restauration benötigen. Eine kleinere Kammer ist effizienter für Einzelarbeiten, begrenzt aber den Durchsatz.

Die Notwendigkeit der Programmierbarkeit

Moderne Öfen verfügen über programmierbare Steuerungen, die präzise Brennzyklen für verschiedene Materialien (z.B. Aufbau, Glasur, Kristallisation) ausführen. Die Brennkammer muss in der Lage sein, schnell und präzise auf diese Befehle zu reagieren und bestimmte Temperaturen für exakte Zeiträume zu halten, um den einzigartigen Anforderungen jedes Keramiksystems gerecht zu werden.

Die Folgen schlechter Temperaturregelung

Ein Versagen der Kammer, präzise und gleichmäßige Temperaturen aufrechtzuerhalten, ist die Hauptursache für Defekte. Dies kann sich als unerwünschte Porosität, ein kreidiges Aussehen oder ein Mangel an Vitalität in der endgültigen Krone oder Veneer manifestieren. Die Qualität der Kammerisolierung und der Heizelemente korreliert direkt mit der Qualität Ihrer Arbeit.

Anwendung auf die Ziele Ihres Labors

Das Verständnis der Brennkammer hilft Ihnen, einen Ofen anhand seiner Fähigkeit zu bewerten, Ihre spezifischen klinischen oder geschäftlichen Ziele zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion liegt: Priorisieren Sie einen Ofen mit einer großen, langlebigen Brennkammer und nachweislicher Temperaturkonsistenz über das gesamte Volumen.

- Wenn Ihr Hauptaugenmerk auf hochwertiger Ästhetik liegt: Suchen Sie einen Ofen, der für seine außergewöhnliche Temperaturgleichmäßigkeit und präzise Programmierbarkeit bekannt ist, um komplexe Brennpläne für fortschrittliche Keramiksysteme perfekt zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf Materialvielfalt liegt: Wählen Sie einen Ofen mit einer reaktionsschnellen Brennkammer und einer breiten Palette von voreingestellten, vom Hersteller zertifizierten Programmen, um optimale Ergebnisse bei verschiedenen Porzellanmarken zu gewährleisten.

Die Beherrschung Ihrer Ausrüstung beginnt mit dem Verständnis ihrer Kernkomponenten, und die Brennkammer ist das Herzstück der Leistung Ihres Ofens.

Zusammenfassungstabelle:

| Funktion | Wichtige Details |

|---|---|

| Aufnahme der Restauration | Sichert Restaurationen auf hitzebeständigen Trägern wie Brennpads oder Pins. |

| Kontrollierte thermische Umgebung | Verwendet Keramikfaserisolierung und Molybdändisilizid-Heizelemente für Temperaturen >1000°C. |

| Gleichmäßige Wärmeverteilung | Verhindert Hot/Cold Spots, um Defekte wie Risse und inkonsistente Farbtöne zu vermeiden. |

| Erleichterung des Sinterns | Verschmilzt Keramikpartikel, um Dichte, Härte und ästhetische Eigenschaften zu erhöhen. |

| Auswirkung der Kammergröße | Größere Kammern steigern die Produktion, verbrauchen aber mehr Energie; kleinere sind effizient für einzelne Einheiten. |

| Programmierbarkeit | Ermöglicht präzise Brennzyklen für verschiedene Materialien über programmierbare Steuerungen. |

Rüsten Sie Ihr Dentallabor mit den fortschrittlichen Ofenlösungen von KINTEK auf! Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir verschiedenen Laboren Hochtemperaturofensysteme, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie sich auf Hochvolumenproduktion, High-End-Ästhetik oder Materialvielfalt konzentrieren, unsere Brennkammern gewährleisten eine gleichmäßige Wärmeverteilung und präzise Temperaturregelung für makellose Zahnrestaurationen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Qualität Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen