Bei der Vakuumdestillation von Magnesium dient die Einleitung von Argon während der Kühlphase einem kritischen doppelten Zweck. Sie beschleunigt die Kühlung des Ofens durch Konvektion dramatisch und schafft gleichzeitig eine schützende, inerte Atmosphäre, die verhindert, dass das heiße, hochreine Magnesium reoxidiert und kontaminiert wird.

Die größte Herausforderung nach der Raffination von Magnesium ist der Schutz des Endprodukts, solange es noch heiß und hochreaktiv ist. Argon fungiert sowohl als physikalisches Kühlmedium zur Verbesserung der Effizienz als auch als chemischer Schild, um die während der Destillation erreichte Reinheit zu bewahren.

Die doppelte Rolle von Argon in der Kühlphase

Nach Abschluss des Hochtemperatur-Destillationsprozesses muss das kondensierte, reine Magnesium auf Raumtemperatur abgekühlt werden. Die Einleitung von Argon in dieser Phase löst gleichzeitig zwei unterschiedliche Probleme.

Beschleunigung der Kühlung durch Konvektion

Ein Vakuum ist ein ausgezeichneter Isolator, was bedeutet, dass Wärme das System nur langsam durch Strahlung entweichen kann. Dies schafft einen Engpass und verlängert die Gesamtprozesszeit erheblich.

Durch das Zurückfüllen des Ofens mit Argon führen Sie ein Medium für den konvektiven Wärmeübertrag ein. Das Argon zirkuliert in der Kammer und transportiert Wärme viel effizienter von dem heißen Magnesium und den Ofenwänden weg, als es die Strahlung allein vermag, wodurch der Kühlzyklus verkürzt wird.

Verhinderung von Reoxidation

Magnesium ist ein hochreaktives Metall, insbesondere bei den erhöhten Temperaturen, die unmittelbar nach der Destillation vorhanden sind. Das Endprodukt ist außergewöhnlich rein und daher extrem anfällig für Kontamination.

Als Edelgas ist Argon chemisch inert; es reagiert nicht mit dem heißen Magnesium. Es verdrängt alle restlichen reaktiven Gase wie Sauerstoff, die im Ofen verbleiben oder durch mikroskopische Lecks eindringen könnten, und bildet eine Schutzschicht über dem Magnesium, wodurch dessen chemische Integrität erhalten bleibt.

Warum ein einfaches Vakuum nicht ausreicht

Obwohl der Prozess in einem Vakuumofen stattfindet, birgt die alleinige Abhängigkeit vom Vakuum während der Kühlung erhebliche Risiken sowohl für die Effizienz als auch für die Produktqualität.

Die Grenzen eines perfekten Vakuums

Ein perfektes Vakuum zu erreichen und aufrechtzuerhalten, ist praktisch unmöglich. In der Ofenkammer wird immer eine geringe Menge an Restgasmolekülen vorhanden sein.

Die Gefahr des Ausgasens

Interne Ofenkomponenten wie der Tiegel und die Isolierung können Feuchtigkeit und andere Gase absorbieren. Eine "Ausback"-Vorbehandlung wird oft verwendet, um diese zu entfernen, aber ein gewisses Ausgasen kann immer noch auftreten, wenn sich die Temperaturen ändern. Diese freigesetzten Verunreinigungen können das Magnesium leicht kontaminieren.

Die chemische Natur von Magnesium

Das grundlegende Problem ist die hohe Affinität von Magnesium zu Sauerstoff. Ohne die Schutzbarriere eines inerten Gases wie Argon wird jedes zufällige Sauerstoffmolekül, das mit der heißen Magnesiumoberfläche in Kontakt kommt, leicht Magnesiumoxid bilden, was die Reinheit des Endprodukts beeinträchtigt.

Verständnis der wichtigsten Überlegungen

Die effektive Nutzung von Argon erfordert das Verständnis einiger kritischer Betriebsfaktoren. Es geht nicht nur darum, Gas in eine Kammer zu leiten; es ist ein kontrollierter Teil eines hochpräzisen Prozesses.

Gasreinheit ist entscheidend

Das für das Zurückfüllen verwendete Argon muss selbst von hoher Reinheit sein. Die Verwendung von minderwertigem Argon wäre kontraproduktiv, da es Verunreinigungen wie Sauerstoff und Feuchtigkeit in die saubere Umgebung zurückbringen und den Hauptzweck des Schutzes des Magnesiums zunichtemachen würde.

Kontrollierter Druck

Die Menge des eingeleiteten Argons muss sorgfältig kontrolliert werden. Während ein höherer Druck die Geschwindigkeit der konvektiven Kühlung erhöhen kann, besteht das Ziel darin, eine stabile, schützende Niederdruckatmosphäre zu schaffen. Dies gewährleistet wiederholbare Bedingungen für jeden Zyklus und verhindert unkontrollierte Wechselwirkungen.

Die Bedeutung des Timings

Argon wird nach Abschluss der Vakuumdestillationsphase eingeleitet. Eine zu frühe Einleitung könnte die Verdampfung und den Transport von Magnesiumdampf stören, die für einen effizienten Ablauf eine Hochvakuumumgebung benötigen.

Die richtige Wahl für Ihr Ziel treffen

Der Einsatz von Argon ist eine strategische Entscheidung, die sich direkt auf das Ergebnis des Raffinationsprozesses auswirkt. Durch das Verständnis seiner Funktionen können Sie für Ihre spezifischen Prioritäten optimieren.

- Wenn Ihr Hauptaugenmerk auf Durchsatz und Effizienz liegt: Das Zurückfüllen mit Argon ist unerlässlich, um Zykluszeiten zu verkürzen, indem eine schnelle, konvektive Kühlung ermöglicht wird.

- Wenn Ihr Hauptaugenmerk auf maximaler Produktreinheit liegt: Die Verwendung von hochreinem Argon ist unerlässlich, um eine inerte Schutzschicht zu schaffen, die die Reoxidation des hochreaktiven, heißen Magnesiums verhindert.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit liegt: Eine kontrollierte Argonatmosphäre schützt das Endprodukt vor geringfügigen Vakuumschwankungen oder Lecks und gewährleistet konsistente, qualitativ hochwertige Ergebnisse.

Letztendlich ist Argon ein entscheidendes Werkzeug, das die Kühlphase von einer passiven, langsamen und riskanten Wartezeit in einen aktiven, effizienten und schützenden letzten Schritt bei der Herstellung von hochreinem Magnesium verwandelt.

Zusammenfassungstabelle:

| Zweck | Hauptvorteil | Warum es wichtig ist |

|---|---|---|

| Kühlung beschleunigen | Ermöglicht konvektiven Wärmeübertrag | Reduziert die Zykluszeit und erhöht den Durchsatz |

| Reoxidation verhindern | Schafft eine inerte, schützende Atmosphäre | Bewahrt die hohe Reinheit des fertigen Magnesiumprodukts |

| Prozesszuverlässigkeit verbessern | Schutz vor geringfügigen Lecks und Ausgasungen | Gewährleistet konsistente, qualitativ hochwertige Ergebnisse Charge für Charge |

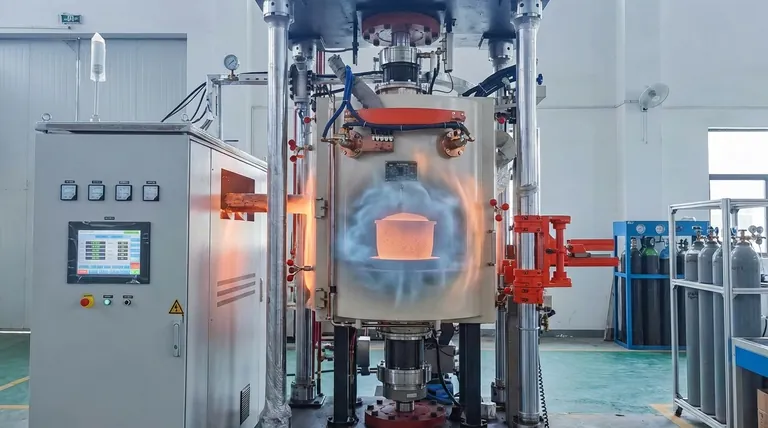

Erreichen Sie überlegene Magnesiumraffination mit KINTEKs fortschrittlichen Vakuumöfen

Die Herstellung von hochreinem Magnesium erfordert eine präzise Kontrolle über jede Phase des Vakuumdestillationsprozesses. Bei KINTEK entwickeln wir unsere Muffel-, Rohr-, Dreh- und Vakuumöfen mit der Expertise, reaktive Metalle wie Magnesium zu handhaben. Unsere Systeme sind darauf ausgelegt, kritische Schritte wie die kontrollierte Argon-Rückfüllung zu integrieren und sicherzustellen, dass Ihr Endprodukt die höchsten Reinheitsstandards erfüllt und Ihr Betrieb maximale Effizienz erreicht.

Mit fachmännischer F&E und Fertigung bietet KINTEK voll anpassbare Hochtemperatur-Laböfen, einschließlich CVD-Systemen, um Ihre einzigartigen Produktionsanforderungen zu erfüllen.

Bereit, Ihren Magnesiumdestillationsprozess zu optimieren? Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie unsere zuverlässige und effiziente Ofentechnologie Ihrem Labor oder Ihrer Produktionsstätte zugutekommen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit