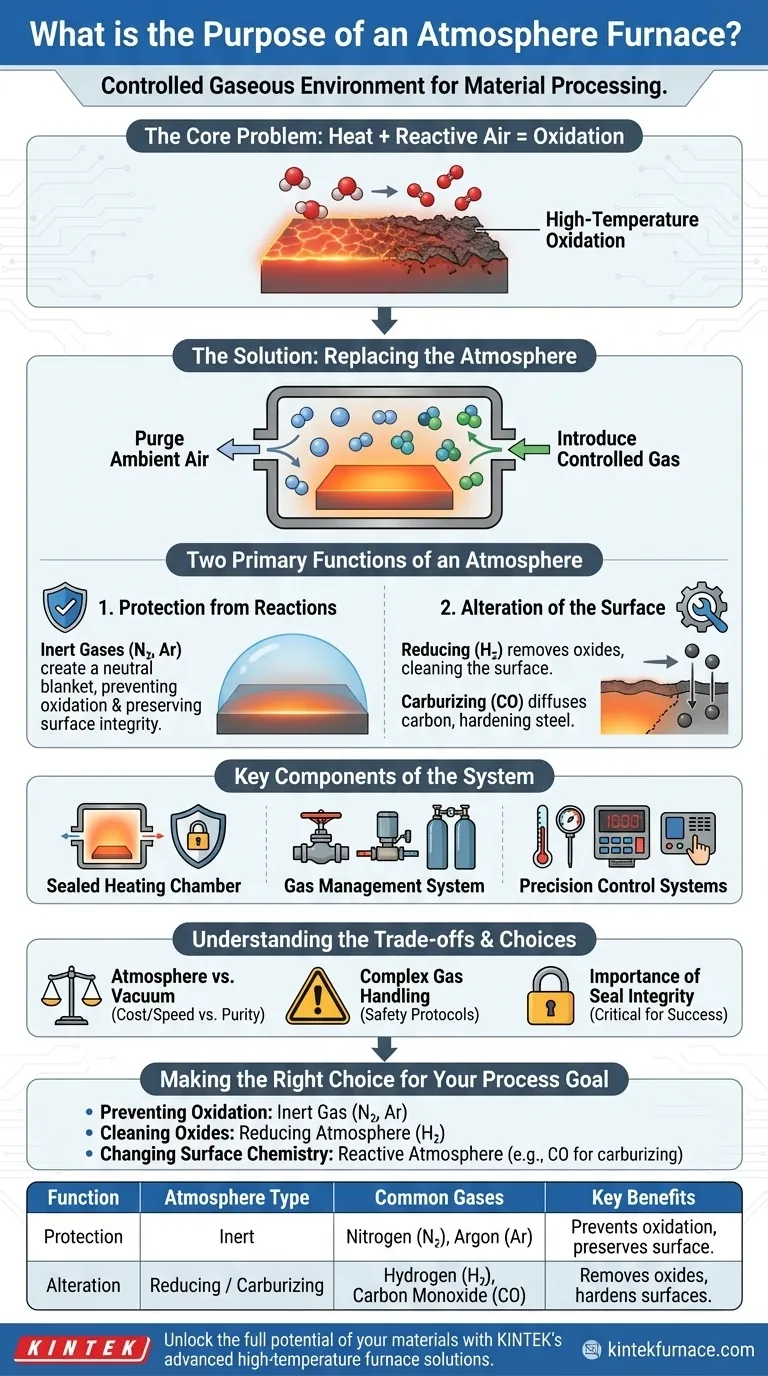

Im Kern ist ein Atmosphäreofen eine Hochtemperaturkammer, die Ihnen die vollständige Kontrolle über die gasförmige Umgebung eines Materials während der Verarbeitung ermöglicht. Anstatt Teile in Umgebungsluft zu erhitzen, können Sie eine spezifische, entwickelte Atmosphäre einleiten, um ein gewünschtes Ergebnis zu erzielen. Der Zweck ist entweder, das Material vor unerwünschten chemischen Reaktionen wie Oxidation zu schützen, oder absichtlich eine spezifische chemische Veränderung auf der Materialoberfläche herbeizuführen.

Das grundlegende Problem, das ein Atmosphäreofen löst, ist, dass hohe Temperaturen chemische Reaktionen drastisch beschleunigen. Durch das Ersetzen reaktiver Luft durch ein kontrolliertes Gas erhalten Sie präzise Kontrolle über die endgültigen Eigenschaften und die Oberflächengüte Ihres Materials, wodurch Schäden vermieden oder spezifische Oberflächentechnologien ermöglicht werden.

Das Kernproblem: Hitze und Reaktivität

Warum normale Luft ein Problem ist

Bei Raumtemperatur reagiert der Sauerstoff in der Luft langsam mit vielen Materialien, wie beispielsweise wenn Eisen rostet. Wenn Sie dasselbe Material auf Hunderte oder Tausende von Grad erhitzen, beschleunigt sich dieser Prozess der Oxidation dramatisch.

Diese Hochtemperatur-Oxidation kann die Eigenschaften eines Materials ruinieren, eine spröde Oberflächenschicht (Zunder) erzeugen und die Integrität des fertigen Teils beeinträchtigen.

Die Lösung: Austausch der Atmosphäre

Ein Atmosphäreofen löst dieses Problem, indem er zunächst die Umgebungsluft aus seiner versiegelten Kammer entfernt. Anschließend wird ein spezifisches Gas oder Gasgemisch – die „Atmosphäre“ – eingeführt, das das Material nicht schädigt.

Diese kontrollierte Umgebung stellt sicher, dass die einzigen Veränderungen am Material diejenigen sind, die Sie vom Wärmebehandlungsprozess selbst beabsichtigen, und nicht von unerwünschten chemischen Nebenreaktionen.

Die zwei Hauptfunktionen einer Atmosphäre

Der Zweck der gewählten Atmosphäre fällt in eine von zwei Kategorien: Schutz oder Veränderung.

Funktion 1: Schutz vor Reaktionen

Dies ist die häufigste Anwendung. Ziel ist es, eine neutrale, nicht-reaktive Umgebung zu schaffen, die das Material vor Sauerstoff und anderen Verunreinigungen schützt.

Inerte Gase wie Stickstoff (N₂) und Argon (Ar) sind dafür ideal. Sie reagieren nicht mit dem zu erhitzenden Material und bilden effektiv eine sichere Decke, die Oxidation verhindert und die Oberflächenintegrität des Materials bewahrt.

Funktion 2: Veränderung der Oberfläche

Manchmal besteht das Ziel nicht nur darin, die Oberfläche zu schützen, sondern ihre chemische Zusammensetzung gezielt zu verändern. Dies ist eine leistungsstarke Technik, die in der Materialtechnik eingesetzt wird.

Eine reduzierende Atmosphäre, die oft Wasserstoff (H₂) enthält, kann verwendet werden, um Oxide aktiv von der Oberfläche eines Materials zu entfernen und es bei hohen Temperaturen effektiv zu reinigen.

Alternativ wird eine Aufkohlungsatmosphäre, reich an Kohlenmonoxid (CO), verwendet, um Kohlenstoffatome in die Oberfläche von Stahl zu diffundieren und dessen Härte erheblich zu erhöhen.

Schlüsselkomponenten des Systems

Die abgedichtete Heizkammer

Dies ist das Herzstück des Ofens, oft als Kasten oder Rohr konfiguriert. Es besteht aus Materialien, die extremen Temperaturen standhalten, und ist mit robusten Dichtungsmechanismen konstruiert, um zu verhindern, dass die kontrollierte Atmosphäre entweicht oder Luft eindringt.

Das Gasmanagementsystem

Dazu gehören Gaseinlässe, -auslässe und Durchflussregler. Dieses System ermöglicht die präzise Einleitung, Mischung und Ableitung von Gasen, um die spezifizierte atmosphärische Zusammensetzung während des gesamten Heiz- und Kühlzyklus zu erzeugen und aufrechtzuerhalten.

Präzisions-Kontrollsysteme

Moderne Öfen verlassen sich auf ausgeklügelte Steuerungen. Thermoelemente messen die Temperatur mit hoher Genauigkeit, während der Regler die Heizelemente anpasst. Ein Atmosphärenregler steuert die Gasdurchflussraten und Drücke und stellt sicher, dass die Umgebung stabil und für den Prozess korrekt bleibt.

Die Kompromisse verstehen

Atmosphäreofen vs. Vakuumofen

Ein Atmosphäreofen ist in der Regel kostengünstiger und hat schnellere Zykluszeiten als ein Vakuumofen. Ein Vakuumofen kann jedoch ein höheres Maß an Reinheit erreichen, indem er fast alle Moleküle entfernt, was für extrem empfindliche Materialien entscheidend ist.

Die Komplexität der Gasbehandlung

Die Verwendung einer entwickelten Atmosphäre führt zu Komplexität. Einige Gase, wie Wasserstoff, sind hoch entzündlich und erfordern strenge Sicherheitsprotokolle. Andere können toxisch sein. Eine ordnungsgemäße Handhabung, Lagerung und Belüftung sind nicht verhandelbare Sicherheitsanforderungen.

Die Bedeutung der Dichtungsintegrität

Der gesamte Zweck des Ofens wird durch eine schlechte Dichtung zunichte gemacht. Jedes Leck, das Sauerstoff während eines Hochtemperaturprozesses in die Kammer gelangen lässt, kann zu einem katastrophalen Versagen des Teils führen. Ständige Überwachung und Wartung der Dichtungen sind entscheidend für einen zuverlässigen Betrieb.

Die richtige Wahl für Ihren Prozess treffen

Die von Ihnen gewählte Atmosphäre wird vollständig von Ihrem Prozessziel bestimmt.

- Wenn Ihr Hauptaugenmerk lediglich auf der Verhinderung von Oxidation bei einem stabilen Material liegt: Ein inertes Gas wie Stickstoff oder Argon ist Ihre unkomplizierteste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Reinigung bestehender Oberflächenoxide von einem Teil liegt: Sie benötigen eine reduzierende Atmosphäre, die Wasserstoff enthält, um die Oxidation chemisch umzukehren.

- Wenn Ihr Hauptaugenmerk auf der Veränderung der Oberflächenchemie (z.B. Härten von Stahl) liegt: Eine reaktive Atmosphäre mit spezifischen Bestandteilen, wie Kohlenmonoxid zum Aufkohlen, ist erforderlich.

Die Beherrschung der Atmosphärenkontrolle verwandelt einen Ofen von einem einfachen Backofen in ein präzises Werkzeug für die Materialtechnik.

Zusammenfassungstabelle:

| Funktion | Atmosphärentyp | Gängige Gase | Wesentliche Vorteile |

|---|---|---|---|

| Schutz vor Reaktionen | Inert | Stickstoff (N₂), Argon (Ar) | Verhindert Oxidation, bewahrt die Oberflächenintegrität |

| Veränderung der Oberfläche | Reduzierend / Aufkohlend | Wasserstoff (H₂), Kohlenmonoxid (CO) | Entfernt Oxide, härtet Oberflächen durch Kohlenstoffdiffusion |

Erschließen Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK. Durch außergewöhnliche F&E und Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Optionen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesseffizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess