Der Hauptzweck eines Zirkonoxid-Sinterofens in einem Dentallabor ist es, weiche, vorgeformte Zirkonoxid-Restaurationen in ihren endgültigen, hochfesten Zustand zu überführen. Dies wird durch einen präzise gesteuerten Erhitzungsprozess erreicht, der das Material verfestigt und verdichtet und es so haltbar genug für den klinischen Einsatz als Kronen, Brücken oder Implantatabutments macht.

Ein Zirkonoxid-Sinterofen ist nicht nur ein Ofen; er ist ein hochspezialisiertes Gerät, das für die Durchführung eines spezifischen thermischen Zyklus konzipiert wurde. Seine einzigartige Fähigkeit, extreme Temperaturen (bis zu 1.600 °C) zu erreichen und zu halten, ermöglicht die Umwandlung von Zirkonoxid von einem zerbrechlichen, kreideartigen Material in eines der stärksten und ästhetischsten Restaurationsmaterialien in der modernen Zahnmedizin.

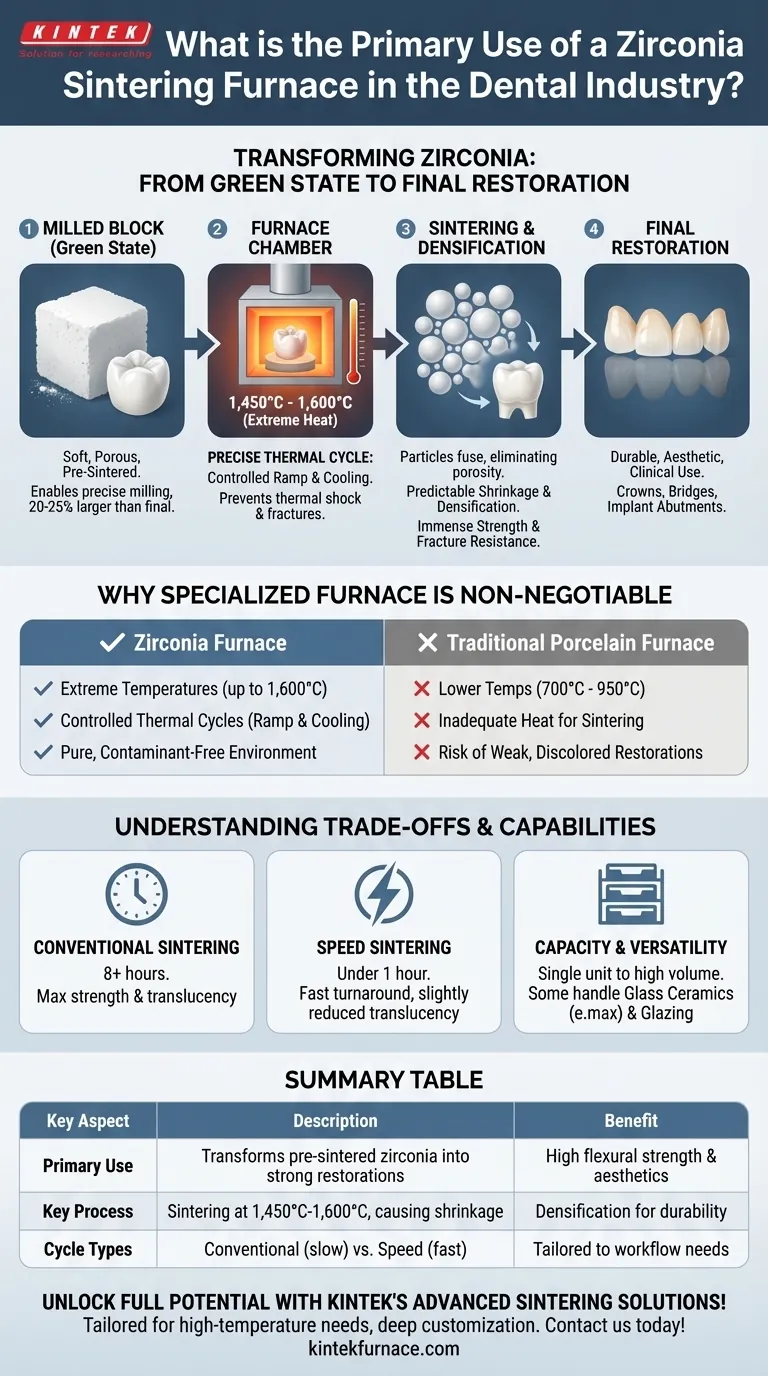

Die Transformation: Vom gefrästen Block zur endgültigen Restauration

Die Funktion des Ofens wird am besten als der letzte, entscheidende Schritt im digitalen Zahnmedizin-Workflow für Zirkonoxid verstanden. Das Material, mit dem ein Dentallabor beginnt, ist nicht das Material, das in den Mund eines Patienten gelangt.

Das Material im "Grünzustand"

Zirkonoxid-Restaurationen werden zunächst aus einem vorgesinterten Block gefräst. In diesem „Grün“- oder „Weiß“-Zustand ist das Material weich, porös und kreideartig. Diese Weichheit ist beabsichtigt, da sie ein schnelles und präzises Fräsen mit minimalem Verschleiß der Fräswerkzeuge ermöglicht.

Die Rolle extremer Hitze

Nach Abschluss des Fräsens wird die Restauration in den Sinterofen gelegt. Der Ofen erhöht die Temperatur langsam, oft über 1.450 °C und manchmal bis zu 1.600 °C. Diese extreme Hitze liegt weit außerhalb der Leistungsfähigkeit eines herkömmlichen Porzellanofens.

Das Ergebnis: Verdichtung und Festigkeit

Bei diesen Spitzentemperaturen verschmelzen die einzelnen Zirkonoxidpartikel in einem Prozess namens Sintern. Dies beseitigt die Porosität des Materials im Grünzustand, wodurch die Restauration um ein vorhersagbares Maß (typischerweise 20-25 %) schrumpft. Das Ergebnis ist ein Prozess der Verdichtung, der der endgültigen Restauration ihre immense Biegefestigkeit und Bruchfestigkeit verleiht.

Warum ein spezialisierter Ofen unerlässlich ist

Ein häufiger Streitpunkt ist, ob jeder Dentalofen für Zirkonoxid verwendet werden kann. Die Antwort ist eindeutig nein, und die Gründe verdeutlichen die spezifische Konstruktion dieser Geräte.

Zirkonoxid vs. traditionelles Porzellan

Ein Standard-Porzellanofen ist für das Brennen von Dentalkeramik und Glasuren bei Temperaturen zwischen 700 °C und 950 °C ausgelegt. Diese Öfen können die zum ordnungsgemäßen Sintern von Zirkonoxid erforderliche Hitze einfach nicht erzeugen. Der Versuch, einen solchen zu verwenden, würde zu einer schwachen, unzureichend verarbeiteten Restauration führen.

Die Bedeutung eines kontrollierten Zyklus

Beim Sintern geht es nicht nur darum, eine Spitzentemperatur zu erreichen. Ein Zirkonoxidofen steuert den gesamten thermischen Zyklus präzise, einschließlich der Heizrate (Rampenrate) und der Abkühlphase. Ein zu schneller Zyklus kann einen Thermoschock auslösen, der zu Mikrorissen und einem beeinträchtigten Endprodukt führt.

Kontamination verhindern

Die Sinterkammer muss makellos sauber sein. Eventuelle Verunreinigungen, die während des Hochtemperaturzyklus vorhanden sind, können in das Zirkonoxid eingebrannt werden, was zu Verfärbungen und ästhetischen Mängeln führt. Spezielle Zirkonoxidöfen sind so konstruiert, dass sie eine reine Umgebung für vorhersehbare, ästhetische Ergebnisse gewährleisten.

Die Abwägungen und Fähigkeiten verstehen

Während alle Zirkonoxidöfen dieselbe Kernfunktion erfüllen, schaffen ihre spezifischen Merkmale wichtige Kompromisse für ein Dentallabor.

Konventionelles vs. Schnellsinterverfahren

Traditionelle Sinterzyklen können 8 Stunden oder länger dauern und bieten maximale Festigkeit und Transluzenz. Neuere Schnellsinteröfen können einen Zyklus für eine einzelne Krone in weniger als einer Stunde abschließen. Diese Geschwindigkeit geht mit einem Kompromiss einher, da sie die Transluzenz oder Festigkeit des Endmaterials im Vergleich zu einem herkömmlichen Zyklus leicht reduzieren kann.

Kapazität und Arbeitsablauf

Öfen variieren stark in der Größe, von kleinen Einheiten, die für eine einzelne Krone ausgelegt sind, bis hin zu großen, mehrstufigen Öfen, die Dutzende von Restaurationen gleichzeitig sintern können. Die Wahl hängt vollständig vom Produktionsvolumen und den Arbeitsablaufbedürfnissen des Labors ab.

Vielseitigkeit und Zusatzfunktionen

Einige fortschrittliche Öfen sind nicht auf Zirkonoxid beschränkt. Sie können Programme zur Kristallisation von Glaskeramik (wie e.max) oder zur Durchführung von Niedertemperatur-Glasurzyklen enthalten. Diese Vielseitigkeit kann ein erheblicher Vorteil für Labore sein, die Geräte konsolidieren möchten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Ofens hängt direkt von den primären Zielen der Zahnarztpraxis oder des Labors ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ästhetik für komplexe Fälle liegt: Ein Ofen mit einem konventionellen, langsamen Sinterzyklus ist unerlässlich, um die bestmöglichen Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf schneller, gleicher Tages-Zahnmedizin am Stuhl liegt: Ein spezieller Schnellsinterofen ist die einzige Möglichkeit, die für einen Workflow mit einem einzigen Besuch erforderliche Bearbeitungszeit einzuhalten.

- Wenn Ihr Hauptaugenmerk auf einer Hochvolumenproduktion in einer Laborumgebung liegt: Die Investition in einen Ofen mit großer Kapazität, der mehrere Sinterträger gleichzeitig verarbeiten kann, optimiert die Effizienz und den Durchsatz.

Letztendlich ist der Zirkonoxid-Sinterofen das wesentliche Tor, das das volle klinische Potenzial dieses fortschrittlichen Dentalmaterials erschließt.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primärer Verwendungszweck | Wandelt vorgesintertes Zirkonoxid in starke, dichte Restaurationen wie Kronen und Brücken um |

| Schlüsselprozess | Sintern bei 1.450 °C bis 1.600 °C, wodurch eine Schrumpfung von 20-25 % und eine Verdichtung erfolgen |

| Kritische Merkmale | Präzise Temperaturregelung, Rampenraten und Kontaminationsvermeidung |

| Zyklusarten | Konventionell (8+ Stunden für maximale Festigkeit) vs. Schnell (unter 1 Stunde für schnelle Bearbeitung) |

| Vorteile | Hohe Biegefestigkeit, Bruchfestigkeit und ästhetische Ergebnisse für zahnmedizinische Anwendungen |

Erschließen Sie das volle Potenzial Ihres Dentallabors mit den fortschrittlichen Sinterlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen, die auf das Sintern von Zirkonoxid zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch eine starke, tiefgreifende Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – ob Sie maximale Festigkeit für komplexe Fälle, schnelle Geschwindigkeit für die Zahnmedizin am selben Tag oder hohe Volumeneffizienz benötigen. Kontaktieren Sie uns noch heute, um Ihren Arbeitsablauf mit zuverlässigen, leistungsstarken Geräten zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen