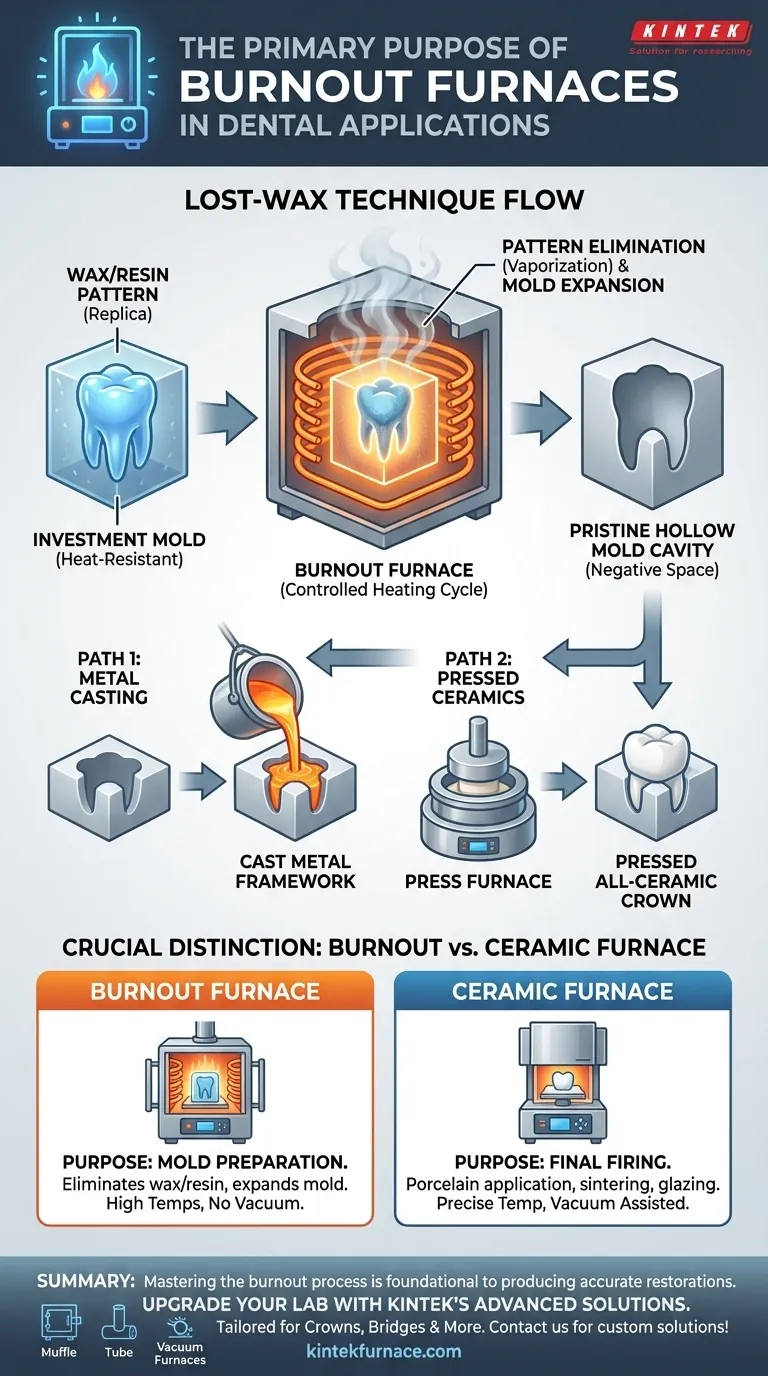

In der Dentaltechnologie erfüllt der Ausbrennofen eine primäre, unverzichtbare Funktion. Er wurde speziell entwickelt, um ein Wachs- oder 3D-gedrucktes Harzmodell aus einer hitzebeständigen Einbettmasse zu eliminieren. Dadurch entsteht ein perfekt sauberer und detaillierter Negativraum innerhalb der Form, der dann zum Gießen einer Metalllegierung oder zum Pressen eines Keramikmaterials in die endgültige Form einer Zahnrestauration verwendet wird.

Der zentrale Zweck eines Ausbrennofens besteht darin, die „Ausbrenn“-Phase der Wachsausschmelztechnik durchzuführen. Er schafft eine makellose, leere Formhohlung, die die wesentliche Voraussetzung für das präzise Gießen von Metallgerüsten oder das Pressen von Vollkeramikkronen und -brücken ist.

Die Rolle des Ausbrennofens bei der Herstellung

Die Herstellung der meisten indirekten Zahnrestaurationen, wie Kronen und Brücken, beruht auf einem Präzisionsprozess, bei dem der Ausbrennofen ein entscheidendes Glied in der Kette ist. Dieser Prozess ist eine moderne Weiterentwicklung der alten „Wachsausschmelz“-Technik.

Schritt 1: Das Wachs- oder Harzmodell

Zuerst erstellt ein Zahntechniker eine exakte Nachbildung der endgültigen Restauration entweder mit Dentalwachs oder einem gießbaren, 3D-gedruckten Harz. Dies wird als Modell bezeichnet.

Schritt 2: Das Modell einbetten

Das Modell wird dann in ein gipsartiges, hitzebeständiges Material, die Einbettmasse, eingeschlossen. Sobald die Einbettmasse aushärtet, bildet sie einen festen Block (die Form), in dem das Modell eingeschlossen ist.

Schritt 3: Der Ausbrennzyklus

Hier kommt der Ausbrennofen ins Spiel. Die Einbettmasse wird in den Ofen gestellt und einem sorgfältig kontrollierten Heizzyklus unterzogen. Dieser Zyklus erfüllt zwei Ziele:

- Modelleliminierung: Er schmilzt und verdampft das Wachs- oder Harzmodell vollständig, ohne Rückstände zu hinterlassen.

- Formexpansion: Er erhitzt die Einbettmasse auf eine bestimmte Temperatur, wodurch sie sich leicht ausdehnt, um die Schrumpfung der Metalllegierung beim Abkühlen nach dem Guss zu kompensieren.

Nach Abschluss des Zyklus bleibt eine hohle Form übrig, die ein perfektes Negativ des Originalmodells darstellt und für den letzten Schritt bereit ist.

Ausbrennen für Guss vs. Pressen

Die vorbereitete Form kann für zwei verschiedene Herstellungsmethoden verwendet werden.

Vorbereitung von Formen für den Metallguss

Für metallkeramische (PFM) Kronen oder Vollmetallrestaurationen wird die heiße Einbettmasse in eine Gussmaschine gelegt. Eine geschmolzene Dentallegierung wird dann in den Hohlraum injiziert, wodurch die Form des ausgebrannten Modells perfekt nachgebildet wird.

Vorbereitung von Formen für Presskeramik

Für hochfeste, vollkeramische Restaurationen (wie die aus Lithiumdisilikat) ist der Prozess geringfügig anders. Ein Keramik-Ingot und ein Stempel werden in die heiße Form gelegt. Die gesamte Anordnung kommt in einen speziellen Pressofen, der die durch Hitze erweichte Keramik in den Hohlraum presst.

Den entscheidenden Unterschied verstehen: Ausbrenn- vs. Keramikofen

Ein häufiger Verwechslungspunkt ist der Unterschied zwischen einem Ausbrennofen und einem Keramikofen. Sie sind nicht austauschbar.

Der Ausbrennofen: Für die Formenherstellung

Der alleinige Zweck eines Ausbrennofens ist es, die Einbettmasse vorzubereiten. Er ist für die hohen Temperaturen und spezifischen Heizraten ausgelegt, die erforderlich sind, um Wachs/Harz zu eliminieren und die Einbettmasse richtig auszudehnen.

Der Keramikofen: Zum Brennen von Porzellan

Ein Keramikofen hingegen wird zum Brennen der endgültigen Restauration verwendet. Nachdem ein Metallgerüst gegossen wurde, wird Porzellan aufgetragen und in einem Keramikofen gebrannt, um das zahnähnliche Aussehen zu erzeugen. Dieser Ofen wird auch zum Sintern, Glasieren und Färben von Vollkeramikkronen verwendet, um die endgültige Ästhetik zu erzielen. Keramiköfen arbeiten oft unter Vakuum, eine Eigenschaft, die Ausbrennöfen nicht besitzen.

Die richtige Wahl für Ihr Ziel treffen

Die von Ihnen verwendete Ausrüstung wird durch die Phase des Herstellungsprozesses definiert.

- Wenn Ihr Hauptaugenmerk auf der Erstellung der Form für ein gegossenes Metallgerüst liegt: Der Ausbrennofen ist das wesentliche Werkzeug zur Eliminierung des Wachsmodells.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer gepressten Vollkeramikkrone liegt: Sie verwenden den Ausbrennofen, um die Form zu erstellen, und dann einen speziellen Pressofen, um die Keramik zu injizieren.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen von Porzellan auf ein Gerüst oder dem Glasieren einer monolithischen Krone liegt: Sie müssen einen Keramikofen für seine präzise Temperaturregelung und Vakuumfunktionen verwenden.

Die Beherrschung des Ausbrennprozesses ist grundlegend für die Herstellung präziser, gut sitzender Zahnrestaurationen.

Zusammenfassende Tabelle:

| Aspekt | Wichtige Informationen |

|---|---|

| Hauptzweck | Eliminierung von Wachs- oder Harzmodellen aus Einbettmassen zur Schaffung sauberer Hohlräume für Zahnrestaurationen. |

| Schlüsselprozess | Ausbrennphase in der Wachsausschmelztechnik, mit kontrollierten Heizzyklen. |

| Anwendungen | Wird für Metallguss (z.B. PFM-Kronen) und Keramikpressen (z.B. Vollkeramikkronen) verwendet. |

| Unterscheidung | Unterscheidet sich von Keramiköfen, die zum Brennen von Porzellan und nicht zur Formenherstellung dienen. |

Rüsten Sie Ihr Dentallabor mit den fortschrittlichen Ofenlösungen von KINTEK auf

Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie Kronen, Brücken oder andere Restaurationen herstellen, unsere Ausbrenn- und Keramiköfen gewährleisten Genauigkeit, Effizienz und Zuverlässigkeit.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir unsere Lösungen anpassen können, um Ihre dentalen Restaurationsprozesse zu verbessern und die Produktivität zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen