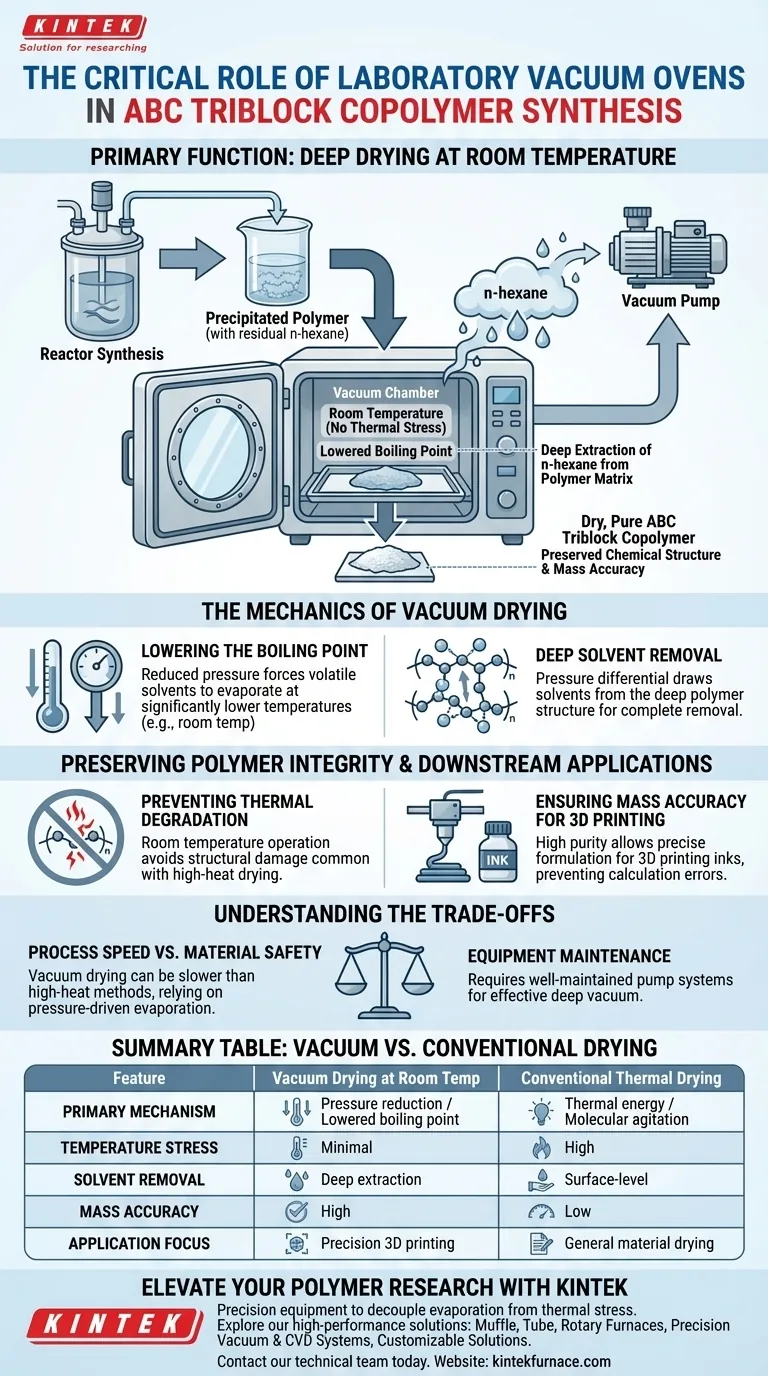

Die Hauptfunktion eines Labor-Vakuumtrockenschranks bei der Synthese von ABC-Triblockcopolymeren ist die Tiefentrocknung des ausgefällten Polymers. Dieser Prozess dient speziell der Entfernung von Restlösungsmitteln wie n-Hexan aus der Polymermatrix. Durch den Betrieb unter Vakuum bei Raumtemperatur wird sichergestellt, dass das Polymer gründlich getrocknet wird, ohne thermischer Belastung ausgesetzt zu sein.

Kernbotschaft: Die Vakuumtrocknung entkoppelt den Verdampfungsprozess von hoher Hitze. Diese entscheidende Trennung stellt sicher, dass das Polymer seine ursprüngliche chemische Struktur und Massengenauigkeit beibehält und Degradationen verhindert, die nachfolgende Anwendungen wie 3D-Druckfarben beeinträchtigen würden.

Die entscheidende Rolle von Vakuum-Bedingungen

Senkung des Siedepunkts

Der grundlegende Vorteil der Verwendung eines Vakuumtrockenschranks ist seine Fähigkeit, den Siedepunkt von Lösungsmitteln zu senken.

Durch die Reduzierung des Drucks um das Polymer herum zwingt die Vakuumumgebung flüchtige Lösungsmittel, bei viel niedrigeren Temperaturen zu verdampfen.

Dies ermöglicht eine effektive Trocknung, ohne dass die Kammer erhitzt werden muss, was die Standardmethode in Nicht-Vakuumtrockenschränken ist.

Tiefgehende Entfernung von Lösungsmitteln

Im speziellen Fall von ABC-Triblockcopolymeren besteht das Ziel darin, restliches n-Hexan zu entfernen.

In der Polymermatrix eingeschlossene Lösungsmittel können unter normalem atmosphärischem Druck schwer zu extrahieren sein.

Die Vakuumumgebung erzeugt einen Druckunterschied, der diese eingeschlossenen Lösungsmittel aus der "tiefen" Struktur des Materials zieht und sicherstellt, dass das Endprodukt lösungsmittelfrei ist.

Erhaltung der Polymerintegrität

Verhinderung thermischer Degradation

Das größte Risiko während der Trocknungsphase der Polymersynthese ist Hitzeschäden.

Die primäre Referenz hebt hervor, dass dieser Prozess bei Raumtemperatur stattfindet, um strukturelle Veränderungen oder Degradationen zu vermeiden, die oft durch Erhitzen verursacht werden.

Während andere Materialien (wie Elektrodenfolien oder Katalysatoren) Temperaturen von 60 °C bis 90 °C vertragen mögen, erfordern ABC-Triblockcopolymere einen streng nicht-thermischen Ansatz, um ihre molekulare Architektur zu erhalten.

Gewährleistung der Massengenauigkeit

Eine genaue Massenmessung ist für die anschließende Herstellung von 3D-Druckfarben unerlässlich.

Wenn ein Polymer sich zersetzt oder unsichtbares Lösungsmittelgewicht behält, sind die Konzentrationsberechnungen für die Farbformulierung falsch.

Die Tiefvakuumtrocknung garantiert eine hohe Reinheit und ermöglicht eine präzise Formulierung basierend auf der tatsächlichen Masse der Polymerkomponenten.

Verständnis der Kompromisse

Prozessgeschwindigkeit vs. Materialsicherheit

Während die Vakuumtrocknung materialsicherer ist, kann sie im Vergleich zu Hochtemperatur-Trocknungsmethoden ein langsamerer Prozess sein.

Der Betrieb bei Raumtemperatur beruht ausschließlich auf dem Vakuumdruck, um die Verdampfung anzutreiben, was länger dauern kann als bei Methoden, die thermische Energie zur Beschleunigung der Molekülbewegung nutzen.

Wartung der Ausrüstung

Um das erforderliche "tiefe" Vakuum zu erreichen, ist ein gut gewartetes Pumpensystem erforderlich.

Wenn die Vakuumdichtung kompromittiert ist oder die Pumpe unterdimensioniert ist, ist die Lösungsmittelentfernung unvollständig, was die Vorteile des Prozesses zunichtemacht und möglicherweise Verunreinigungen im Polymer hinterlässt.

Die richtige Wahl für Ihre Synthese treffen

Um den Erfolg Ihrer ABC-Triblockcopolymer-Synthese zu gewährleisten, wenden Sie den Vakuumtrockenschrank entsprechend Ihren spezifischen Reinheitsanforderungen an.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Eine strikte Einhaltung der Einstellungen bei Raumtemperatur ist erforderlich, um eine Degradation der Polymerketten zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Farbformulierung liegt: Stellen Sie sicher, dass der Trocknungszyklus lang genug ist, um eine vollständige Lösungsmittelentfernung zu erreichen, und garantieren Sie so die Massengenauigkeit, die für präzise 3D-Druckrezepte erforderlich ist.

Letztendlich dient der Vakuumtrockenschrank als Konservierungswerkzeug, das sicherstellt, dass die von Ihnen im Reaktor synthetisierte Chemie genau das ist, was Sie nach dem Trocknen zurückgewinnen.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrocknung bei Raumtemperatur | Konventionelle thermische Trocknung |

|---|---|---|

| Hauptmechanismus | Druckreduzierung / Gesenkter Siedepunkt | Thermische Energie / Molekulare Agitation |

| Temperaturstress | Minimal (Raumtemperatur) | Hoch (Risiko der Degradation) |

| Lösungsmittelentfernung | Tiefgehende Extraktion von n-Hexan | Oberflächliche Verdampfung |

| Massengenauigkeit | Hoch (reines Polymer) | Niedrig (Restlösungsmittel oder Massenverlust) |

| Anwendungsfokus | Präzisions-3D-Druckfarben | Allgemeine Materialtrocknung |

Erweitern Sie Ihre Polymerforschung mit KINTEK

Präzision bei der Synthese von ABC-Triblockcopolymeren erfordert Geräte, die die Verdampfung von thermischem Stress entkoppeln können. KINTEK bietet fortschrittliche, Hochleistungs-Vakuumtrockenschränke, die entwickelt wurden, um die strukturelle Integrität Ihrer empfindlichsten Materialien zu erhalten.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir eine umfassende Palette von Labor-Hochtemperatur- und Vakuumsystemen, darunter:

- Muffel-, Rohr- und Rotationsöfen

- Präzisions-Vakuum- & CVD-Systeme

- Anpassbare Lösungen, die auf einzigartige Synthese- und 3D-Druckfarbenanforderungen zugeschnitten sind.

Stellen Sie sicher, dass Ihre synthetisierte Chemie vom Reaktor bis zur Rückgewinnung makellos bleibt. Kontaktieren Sie noch heute unser technisches Team, um Ihre perfekte Labor-Trocknungslösung zu finden.

Visuelle Anleitung

Referenzen

- Xu Liu, Theoni K. Georgiou. Graphene inks for printing based on thermoresponsive ABC triblock terpolymer gels. DOI: 10.1039/d5lp00071h

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist ein Vakuumtrockenschrank für feuchtigkeitsempfindliche Batterien unerlässlich? Gewährleistung der Stabilität in Kalium-Ionen-Systemen

- Was sind die Kernprinzipien des Vakuumofenbaus? Beherrschen Sie die Präzisionssteuerung für überlegene Materialien

- Wie wird die Temperatur in einem Vakuum-Wärmebehandlungsofen gesteuert? Präzision und Gleichmäßigkeit erreichen

- Wie erreicht ein Vertikal-Drop-Quench-Ofen eine präzise Kontrolle der Sauerstofffugazität? Beherrschen Sie die Redox-Präzision in Ihrem Labor

- Was sind die Kernfunktionen von Vakuumvorrichtungen bei der Polymerimprägnierungsmethode? Verbesserung der tiefen strukturellen Verstärkung

- Was ist die Bedeutung eines Hochvakuum-Pumpensystems bei der Entgasung von FGH96-Legierungen? Gewährleistung überlegener Materialintegrität

- Was sind die wichtigsten Arten von Vakuumöfen? Wählen Sie den richtigen Typ für Ihre Wärmebehandlungsanforderungen

- Wie werden Vakuumöfen in der Halbleiterindustrie eingesetzt? Unverzichtbar für die Herstellung von Hochreinstchips