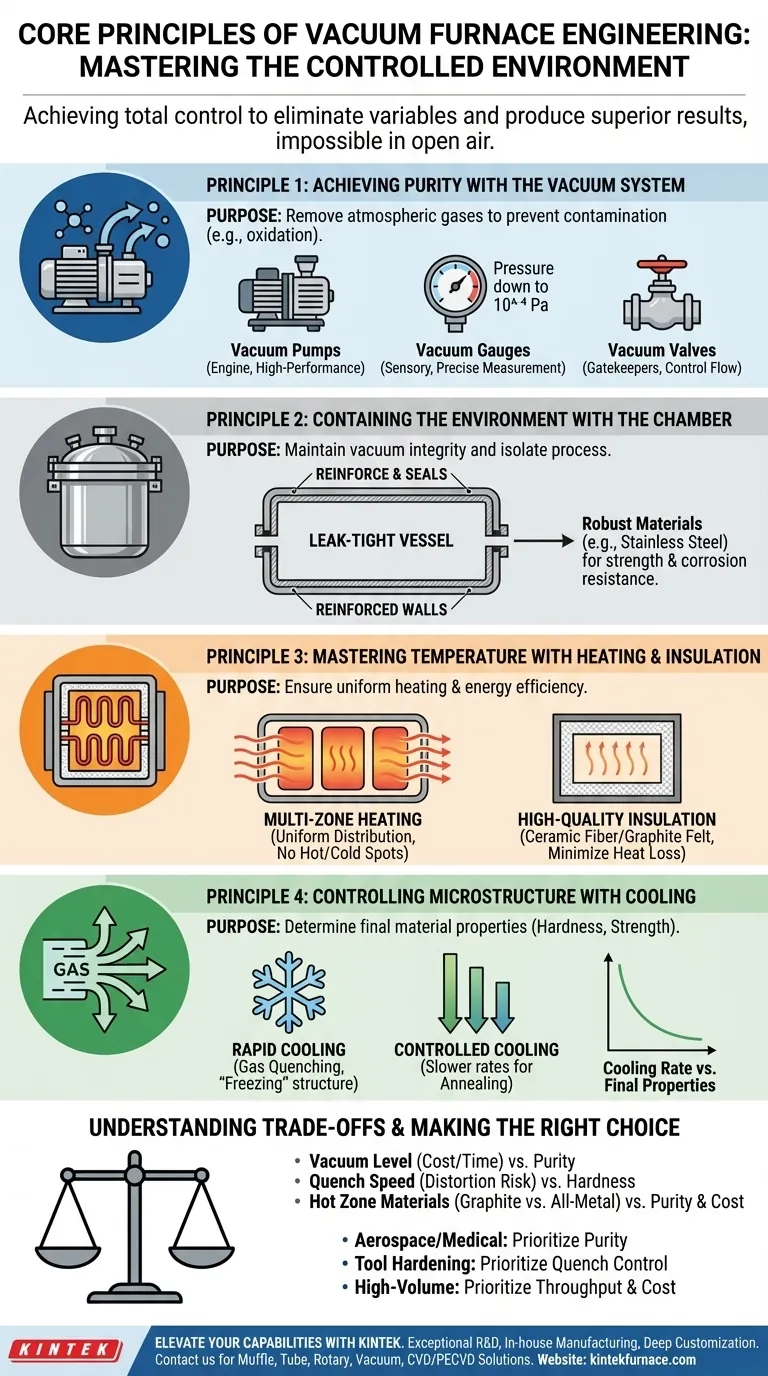

Im Kern ist der Vakuumofenbau die Wissenschaft der Schaffung einer makellos kontrollierten Umgebung. Er basiert auf vier Schlüsselprinzipien: Erreichung eines hochreinen Vakuums, Einschließen dieser Umgebung in einer leckdichten Kammer, präzise Temperaturregelung durch gleichmäßige Erwärmung und Isolierung sowie Kontrolle der endgültigen Materialeigenschaften durch gesteuerte Abkühlung. Diese Kombination ermöglicht metallurgische Prozesse, die an der freien Luft unmöglich wären.

Das grundlegende Ziel eines Vakuumofens ist nicht einfach die Entfernung von Luft. Es geht darum, eine totale und wiederholbare Kontrolle über die Umgebung eines Materials zu erreichen und dadurch Variablen wie Oxidation und Kontamination zu eliminieren, um überlegene, vorhersagbare Ergebnisse zu erzielen.

Prinzip 1: Erreichung der Reinheit durch das Vakuumsystem

Das Vakuumsystem ist das Herzstück des Ofens und verantwortlich für die Schaffung der reinsten Bedingungen, die für fortschrittliche thermische Prozesse erforderlich sind. Seine Aufgabe ist es, atmosphärische Gase zu entfernen, die bei hohen Temperaturen mit dem Material reagieren würden.

Die Rolle der Vakuumpumpen

Hochleistungs-Vakuumpumpen sind der Motor des Systems. Sie entfernen physisch Luft und andere Gase aus der versiegelten Kammer, um den Innendruck zu reduzieren.

Der Vakuumgrad ist entscheidend; moderne Öfen können Drücke von bis zu 10-4 Pa erreichen, wodurch fast alle atmosphärischen Moleküle effektiv eliminiert werden.

Die Bedeutung der Messung

Ein Prozess ist nur so gut wie seine Messbarkeit. Vakuummanometer sind die Sinnesorgane des Ofens und liefern präzise Echtzeitdaten über den Druck in der Kammer.

Diese Messung bestätigt, dass der erforderliche Reinheitsgrad erreicht wurde, bevor der Heizzyklus beginnt, und gewährleistet so die Prozesswiederholbarkeit.

Die Notwendigkeit der Steuerung

Vakuumbelüftungsventile (Ventile) fungieren als die Türhüter des Systems. Sie isolieren die Kammer, steuern den Gasfluss und regeln die Evakuierungssequenz.

Eine ordnungsgemäße Ventilsteuerung ist für die Verwaltung des Prozesses unerlässlich, von der anfänglichen Evakuierung bis zum Wiederauffüllen mit Inertgas während der Abkühlphase.

Prinzip 2: Einkapselung der Umgebung durch die Kammer

Die Vakuumkammer oder der Behälter ist die physische Barriere, die die kontrollierte Umgebung einschließt. Ihre Integrität ist für einen erfolgreichen Betrieb nicht verhandelbar.

Die Grundlage eines leckdichten Behälters

Das primäre Konstruktionsprinzip für die Kammer ist, dass sie absolut dicht sein muss. Jedes Leck, egal wie klein, beeinträchtigt das Vakuum, indem es das Eindringen von atmosphärischen Gasen ermöglicht und somit den Zweck des Ofens zunichtemacht.

Kammern werden typischerweise aus robusten Materialien wie Edelstahl hergestellt, der Festigkeit und Korrosionsbeständigkeit bietet und eine lange Lebensdauer gewährleistet.

Prinzip 3: Beherrschung der Temperatur durch Erwärmung und Isolierung

Sobald das Vakuum hergestellt ist, besteht der Zweck des Ofens darin, Wärme zuzuführen. Dies muss mit außergewöhnlicher Gleichmäßigkeit und Effizienz geschehen.

Gleichmäßige Erwärmung für konsistente Ergebnisse

Heizelemente sind strategisch in mehreren Zonen innerhalb der Kammer platziert. Diese Mehrzonenkonfiguration ermöglicht eine unabhängige Steuerung verschiedener Bereiche.

Das Ergebnis ist eine hochgradig gleichmäßige Temperaturverteilung über die gesamte Werkstücklast, wodurch heiße oder kalte Stellen verhindert werden und sichergestellt wird, dass jedes Teil exakt die gleiche thermische Behandlung erhält.

Minimierung von Wärmeverlusten durch Isolierung

Hochwertige Isolierung ist sowohl für die Effizienz als auch für die Kontrolle von entscheidender Bedeutung. Sie kleidet die Kammerwände aus und reflektiert die Wärme zurück zur Werkstücklast, wodurch deren Austreten verhindert wird.

Dies reduziert nicht nur den Energieverbrauch, sondern schützt auch die Kammerwände und hilft, stabile, gleichmäßige Temperaturen aufrechtzuerhalten. Zu den Materialien gehören oft keramische Fasern oder spezielles Graphitfilz.

Prinzip 4: Steuerung der Mikrostruktur durch Abkühlung

Die Abkühlphase ist genauso wichtig wie die Heizphase. Die Geschwindigkeit, mit der ein Material abkühlt, bestimmt seine endgültige Mikrostruktur und damit seine mechanischen Eigenschaften wie Härte und Festigkeit.

Schnelles Abschrecken mit Gasabschreckung

Für Prozesse wie das Härten ist eine schnelle Abkühlung erforderlich. Dies wird durch Gasabstrecken erreicht, bei dem ein Inertgas (wie Stickstoff oder Argon) unter hohem Druck kraftvoll durch die Kammer zirkuliert wird.

Dieser Prozess entzieht den Teilen schnell Wärme und „friert“ die gewünschte metallurgische Struktur ein, ohne das Risiko einer Oxidation einzugehen.

Präzision durch kontrollierte Abkühlraten

Für andere Prozesse wie das Glühen oder die Spannungsentlastung ist eine langsamere, besser kontrollierte Abkühlrate erforderlich. Dies kann erreicht werden, indem man den Ofen einfach natürlich abkühlen lässt oder einen langsamen, kontrollierten Fluss von Inertgas einleitet.

Diese präzise Kontrolle über die Abkühlrate ist ein wesentlicher Vorteil von Vakuumöfen und ermöglicht eine breite Palette metallurgischer Ergebnisse.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, beinhaltet der Vakuumofenbau das Abwägen konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist der Schlüssel zur Optimierung jedes Prozesses.

Vakuumgrad vs. Kosten und Zeit

Ein tieferes Vakuum sorgt für höhere Reinheit, hat aber seinen Preis. Das Erreichen ultrahoher Vakuumgrade erfordert leistungsstärkere (und teurere) Pumpen und deutlich längere Evakuierungszeiten, was den Durchsatz reduziert. Für viele Anwendungen ist ein moderates Vakuum völlig ausreichend.

Abschreckgeschwindigkeit vs. Bauteilverformung

Aggressives Gasabschrecken ist ausgezeichnet, um maximale Härte zu erreichen, aber die schnelle Temperaturänderung kann thermische Spannungen verursachen. Diese Spannungen können zu Verformungen oder sogar Rissen bei komplexen oder dünnwandigen Teilen führen. Die Abschreckrate muss sorgfältig gegen die Geometrie des Teils abgewogen werden.

Materialien der Heißzone: Reinheit vs. Haltbarkeit

Die Wahl der Materialien der „Heißzone“ (Heizelemente und Isolierung) ist ein entscheidender Kompromiss. Graphitbasierte Systeme sind langlebig und kostengünstig, können aber eine Quelle für Kohlenstoffkontamination bei bestimmten empfindlichen Legierungen sein. Vollmetall-Heißzonen (Molybdän oder Wolfram) bieten extreme Reinheit, sind aber teurer und können zerbrechlicher sein.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt, welche technischen Prinzipien priorisiert werden müssen.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für empfindliche Materialien liegt (Luft- und Raumfahrt, Medizin): Priorisieren Sie ein Hochleistungs-Vakuumsystem und eine Vollmetall-Heißzone, um jedes Kontaminationsrisiko auszuschließen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer mechanischer Eigenschaften liegt (Werkzeughärtung): Priorisieren Sie die präzise Steuerung der Heizeffizienz und vor allem der Geschwindigkeit und des Drucks des Gasabschrecksystems.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen allgemeinen Wärmebehandlung liegt: Priorisieren Sie ein Gleichgewicht zwischen einem ausreichenden Vakuumgrad, schnellen Zykluszeiten und der Haltbarkeit einer Graphit-basierten Heißzone, um den Durchsatz und die Kosteneffizienz zu maximieren.

Indem Sie diese Kernprinzipien verstehen, können Sie über die bloße Verwendung eines Vakuumofens hinausgehen und den Prozess für Ihre spezifischen Bedürfnisse wirklich meistern.

Zusammenfassungstabelle:

| Prinzip | Schlüsselkomponenten | Zweck |

|---|---|---|

| Erreichung der Reinheit | Vakuumpumpen, Manometer, Ventile | Entfernung atmosphärischer Gase zur Verhinderung von Kontamination |

| Einkapselung der Umgebung | Leckdichte Kammer (z. B. Edelstahl) | Aufrechterhaltung der Vakuumintegrität und Isolierung des Prozesses |

| Beherrschung der Temperatur | Mehrzonenheizung, hochwertige Isolierung | Gewährleistung einer gleichmäßigen Erwärmung und Energieeffizienz |

| Steuerung der Mikrostruktur | Gasabschrecken, kontrollierte Abkühlraten | Bestimmung der endgültigen Materialeigenschaften wie Härte |

Bereit, die Fähigkeiten Ihres Labors mit präzisionsgefertigten Vakuumöfen zu verbessern? Bei KINTEK nutzen wir herausragende F&E und interne Fertigung, um fortschrittliche Hochtemperaturlösungen anzubieten, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenindividualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, sei es in der Luft- und Raumfahrt, der Medizin, der Werkzeughärtung oder der großvolumigen Wärmebehandlung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen überlegene Reinheit, Kontrolle und Effizienz für Ihre spezifischen Ziele liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit