Der Hauptvorteil eines Muffelofens liegt in seiner Konstruktion, die das erhitzte Material physisch von den Heizelementen isoliert. Diese durch eine Kammer oder „Muffel“ erreichte Trennung verhindert den direkten Kontakt mit Verbrennungsprodukten oder der Degradation der Elemente und gewährleistet so eine kontaminationsfreie Umgebung und verlängert die Lebensdauer der Heizelemente erheblich.

Der Kernwert eines Muffelofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen, sondern in seiner Kapazität, eine außergewöhnlich reine und kontrollierte Heizumgebung zu schaffen. Dies macht ihn zu einem unverzichtbaren Werkzeug für Prozesse, bei denen die Probenintegrität von größter Bedeutung ist.

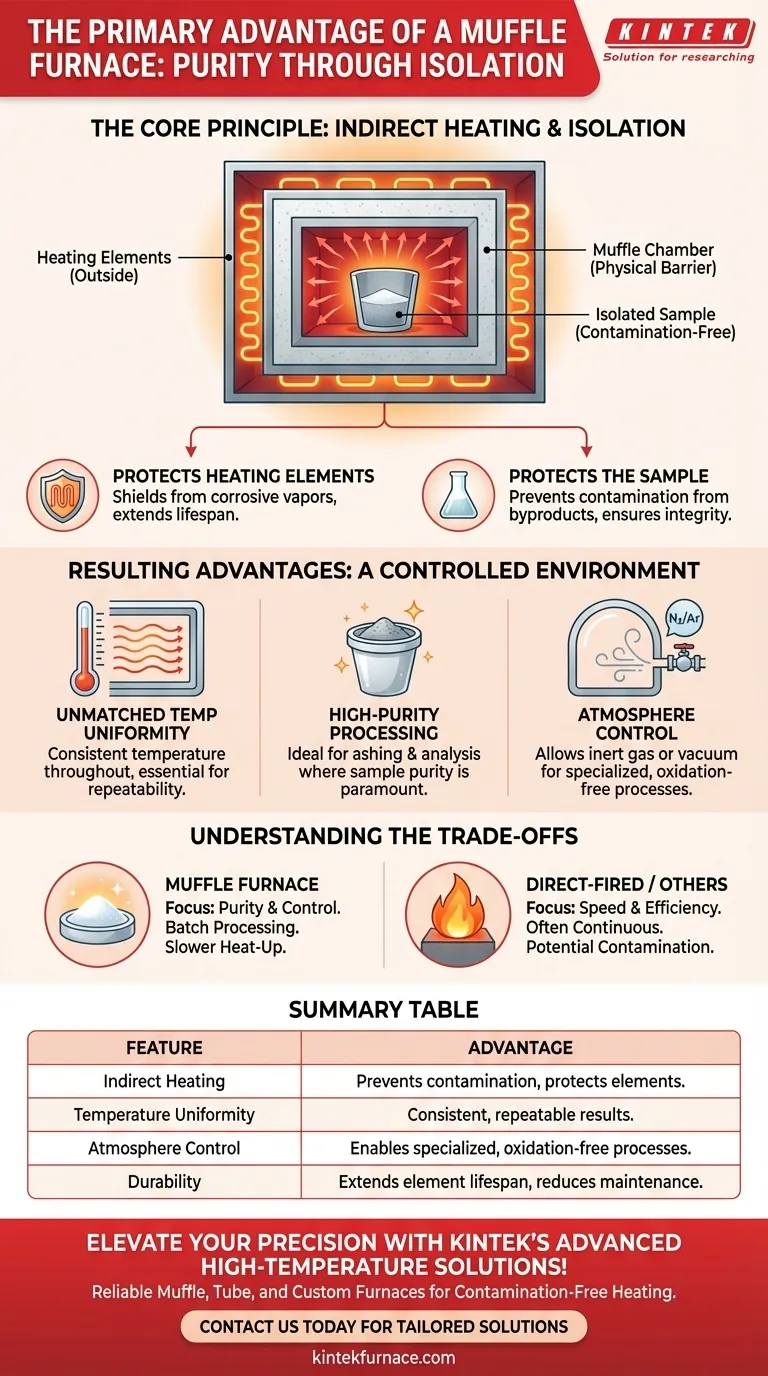

Das Grundprinzip: Indirekte Erwärmung und Isolierung

Das definierende Merkmal eines Muffelofens ist nicht seine Wärmequelle, sondern wie diese Wärme übertragen wird. Das Design konzentriert sich auf Trennung und Kontrolle.

Was ist die „Muffel“?

Die „Muffel“ ist die innere Kammer des Ofens, die typischerweise aus Hochtemperaturkeramik besteht. Sie fungiert als physische Barriere, ein Schutzschild, der sich zwischen den Heizelementen und der zu verarbeitenden Probe befindet.

Die Heizelemente erhitzen die Außenseite dieser Muffel, und die Muffel strahlt dann die Wärme gleichmäßig in die innere Kammer ab. Dies ist eine Form der indirekten Erwärmung.

Schutz der Heizelemente

Bei Hochtemperaturprozessen können Proben korrosive Dämpfe und Gase freisetzen. In einem Standardofen würden diese Emissionen die Heizelemente direkt angreifen und zu einem schnellen Verschleiß führen.

Die Muffel schirmt die Elemente vor dieser Exposition ab. Dieses einfache Designmerkmal erhöht die Lebensdauer der Heizelemente dramatisch und reduziert Ausfallzeiten und langfristige Wartungskosten.

Schutz der Probe

Umgekehrt schützt die Muffel auch die Probe. Sie verhindert, dass Partikel oder Nebenprodukte der Heizelemente oder der Brennstoffverbrennung in das Innere der Kammer gelangen und das Material kontaminieren.

Dies ist entscheidend für wissenschaftliche Anwendungen wie die gravimetrische Analyse oder die Materialsynthese, bei denen selbst Spuren von Verunreinigungen die Ergebnisse ungültig machen können.

Die daraus resultierenden Vorteile einer kontrollierten Umgebung

Diese grundlegende Isolationskonstruktion führt zu mehreren wichtigen Leistungsmerkmalen, die Muffelöfen von anderen Heizeinrichtungen unterscheiden.

Unübertroffene Temperaturuniformität

Da die gesamte Muffel Wärme nach innen abstrahlt, erzeugt sie eine außergewöhnlich gleichmäßige Temperaturzone im gesamten Kammerraum. Dies eliminiert heiße Stellen und stellt sicher, dass die gesamte Probe bei exakt gleicher Temperatur verarbeitet wird.

Diese Konsistenz ist entscheidend für Forschungsanwendungen und Qualitätskontrollen, bei denen Wiederholbarkeit unerlässlich ist.

Hochreine Verarbeitung

Die kontaminationsfreie Umgebung ist das am meisten geschätzte Attribut des Ofens in den Bereichen Analytik und Materialwissenschaften.

Prozesse wie das Veraschen (Verbrennen organischer Materialien, um den anorganischen Gehalt zu bestimmen) beruhen vollständig auf der Reinheit des Endrückstands. Ein Muffelofen stellt sicher, dass das, was übrig bleibt, ausschließlich aus der ursprünglichen Probe stammt.

Atmosphärenkontrolle

Die abgedichtete Beschaffenheit der Muffelkammer macht sie ideal für die Kontrolle der inneren Atmosphäre. Dies ermöglicht es dem Bediener, Inertgase (wie Argon oder Stickstoff) einzuleiten, um Oxidation zu verhindern, oder sogar ein Vakuum für spezielle Prozesse zu erzeugen.

Die Kompromisse verstehen

Kein einzelnes Werkzeug ist für jede Aufgabe perfekt. Die Vorteile des Muffelofens sind mit spezifischen Kompromissen verbunden, wenn man ihn mit anderen Ofentypen vergleicht.

Muffelofen vs. Konvektionsofen

Die Hauptunterschiede liegen in Temperatur und Heizmechanismus. Ein Standard-Labor- oder Küchenofen verwendet Ventilatoren für die Konvektion und erreicht selten Temperaturen über 300 °C (572 °F).

Ein Muffelofen verwendet Strahlungswärme und kann leicht Temperaturen von 1200 °C bis 1800 °C (2192 °F bis 3272 °F) erreichen, was ihn für industrielle Prozesse wie Sintern, Glühen und Glasherstellung geeignet macht.

Muffelofen vs. Direkt befeuerter Ofen

Ein direkt befeuerter Ofen, bei dem die Flamme oder das Heizelement sich in derselben Kammer wie die Probe befindet, kann oft schneller aufheizen und ist möglicherweise energieeffizienter.

Dies wird jedoch auf Kosten der Reinheit erreicht. Sie entscheiden sich für einen Muffelofen, wenn Probenintegrität und eine kontaminationsfreie Umgebung wichtiger sind als maximale Heizgeschwindigkeit.

Chargen- vs. kontinuierliche Verarbeitung

Muffelöfen sind Chargenprozessoren. Sie laden eine Probe, führen einen Zyklus durch und entnehmen sie dann wieder. Dies ist ideal für Labore, Forschung oder Kleinserienfertigung.

Für die hochvolumige industrielle Fertigung ist ein kontinuierlicher Ofen (wie ein Schub- oder Bandofen), der Material ständig durch eine Heizzone bewegt, weitaus effizienter.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens hängt vollständig von Ihrem spezifischen Ziel und Ihren Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf hochreiner Analyse oder Materialprüfung liegt: Der Muffelofen ist aufgrund seiner überlegenen Kontaminationsvermeidung und Temperaturuniformität die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer der Geräte bei korrosiven Proben liegt: Die schützende Konstruktion des Muffelofens bietet einen klaren Vorteil bei Haltbarkeit und reduziertem Wartungsaufwand.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen und kontinuierlicher Fertigung liegt: Ein kontinuierliches System wie ein Schub- oder Bandofen ist eine besser geeignete und effizientere Lösung.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Erhitzen ohne strenge Reinheitsanforderungen liegt: Ein einfacherer, direkt befeuerter Ofen kann eine kostengünstigere und schnellere Option sein.

Letztendlich ist die Entscheidung für einen Muffelofen eine Entscheidung, die Kontrolle, Präzision und Reinheit über alles andere stellt.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Indirekte Erwärmung | Verhindert Probenkontamination und schützt Heizelemente vor korrosiven Dämpfen. |

| Temperaturuniformität | Gewährleistet gleichmäßige Wärmeverteilung für konsistente, reproduzierbare Ergebnisse. |

| Atmosphärenkontrolle | Ermöglicht die Verwendung von Inertgasen oder Vakuum zur Verhinderung von Oxidation und für spezielle Prozesse. |

| Haltbarkeit | Verlängert die Lebensdauer der Heizelemente und reduziert Wartungskosten und Ausfallzeiten. |

Steigern Sie die Präzision Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK!

Durch hervorragende F&E und Eigenfertigung liefern wir vielfältigen Laboren zuverlässige Geräte wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an kontaminationsfreies Erhitzen und verlängerte Lebensdauer der Geräte präzise erfüllen.

Bereit, Ihre Prozesse zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen