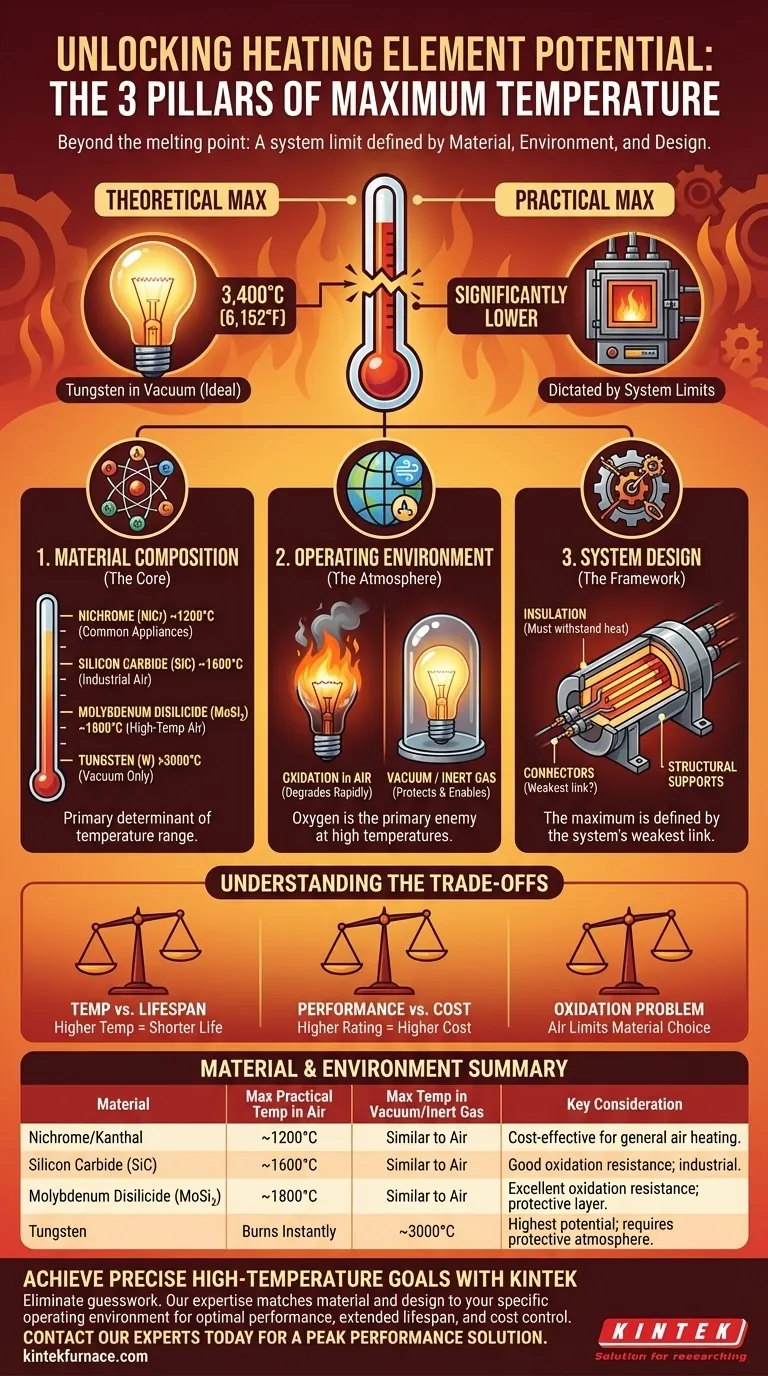

Theoretisch wird die maximale Temperatur eines Heizelements durch den Schmelzpunkt seines Kernmaterials begrenzt. Unter idealen Bedingungen kann ein Wolfram-Heizelement im Vakuum erstaunliche 3.400°C (6.152°F) erreichen. In der Praxis ist die tatsächliche Maximaltemperatur jedoch viel niedriger und wird durch eine Kombination aus dem verwendeten Material, dem Design des Elements und seiner Betriebsumgebung bestimmt.

Die effektive Maximaltemperatur eines Heizelements ist keine einzelne Zahl. Es handelt sich um eine Systemgrenze, die durch das Zusammenspiel der Materialeigenschaften, der korrosiven Auswirkungen der Betriebsatmosphäre und der Hitzebeständigkeit der gesamten Baugruppe bestimmt wird.

Die drei Säulen der Temperaturbegrenzung

Um die tatsächliche Temperaturgrenze zu verstehen, muss man über den Schmelzpunkt eines einzelnen Materials hinausblicken. Drei Faktoren wirken zusammen, um die praktische Obergrenze für jedes Heizelement zu definieren.

1. Materialzusammensetzung (Der Kern)

Das Material im Herzen des Elements ist der primäre Bestimmungsfaktor für seinen potenziellen Temperaturbereich. Für bestimmte Temperaturbereiche werden unterschiedliche Materialien ausgewählt.

Gängige Legierungen wie Nichrom (Nickel-Chrom) werden in alltäglichen Geräten verwendet und können zuverlässig bis etwa 1200°C (2192°F) betrieben werden.

Für Hochtemperaturanwendungen in der Industrie sind exotischere Materialien erforderlich. Molybdändisilizid (MoSi₂) und Siliziumkarbid (SiC) sind Keramiken, die in Luft bei Temperaturen nahe 1800°C (3272°F) betrieben werden können.

Am äußersten Ende steht Wolfram, das einen Schmelzpunkt von 3422°C aufweist. Dies ermöglicht es ihm, die höchsten Temperaturen zu erreichen, jedoch – wie wir sehen werden – nur unter ganz bestimmten Bedingungen.

2. Betriebsumgebung (Die Atmosphäre)

Die Atmosphäre, die das Element umgibt, ist oft der bedeutendste begrenzende Faktor. Der Hauptfeind bei hohen Temperaturen ist Sauerstoff.

Oxidation ist eine chemische Reaktion, die das Heizelement zersetzt oder zerstört, ähnlich wie Rost Eisen korrodiert. Dieser Prozess beschleunigt sich dramatisch mit steigender Temperatur.

Deshalb würde ein Wolfram-Element, das über 3000°C erreichen kann, in offener Luft fast augenblicklich verbrennen. Um sein Potenzial auszuschöpfen, muss es in einem Vakuum oder einer Inertgasatmosphäre (wie Argon) betrieben werden, um es vor Sauerstoff zu schützen.

Materialien wie MoSi₂ und SiC sind wertvoll, weil sie auf ihrer Oberfläche eine schützende glasartige Schicht aus Siliziumdioxid bilden, die eine weitere Oxidation hemmt und den Einsatz bei hohen Temperaturen in Luft ermöglicht.

3. Systemdesign (Das Gerüst)

Ein Heizelement ist mehr als nur sein leitfähiger Kern. Es ist eine Baugruppe, die Isoliermaterialien, Strukturstützen und elektrische Verbindungen umfasst.

Die maximale Betriebstemperatur des Gesamtsystems wird durch sein schwächstes Glied bestimmt.

Wenn die Isolierkeramik die Hitze nicht verträgt oder wenn die Anschlussleitungen schmelzen oder oxidieren, kann der Kern des Elements nicht mit seinem vollen Materialpotenzial betrieben werden. Das Gesamtdesign muss so konstruiert sein, dass es die vorgesehene Betriebstemperatur aushält.

Die Abwägungen verstehen

Die Auswahl eines Heizelements erfordert die Abwägung konkurrierender Prioritäten. Die höchste Temperatur ist nicht immer die beste Wahl.

Temperatur vs. Lebensdauer

Der Betrieb eines Heizelements nahe seiner maximalen Nennleistung verkürzt seine Lebensdauer drastisch. Materialdegradation, selbst in geschützten Umgebungen, ist unvermeidlich.

Für größere Zuverlässigkeit und Langlebigkeit wählen Ingenieure typischerweise ein Element mit einer maximalen Temperaturbewertung, die deutlich über der beabsichtigten Betriebstemperatur liegt.

Leistung vs. Kosten

Es besteht ein direkter und steiler Zusammenhang zwischen der Temperaturbewertung und den Kosten. Nichrom ist relativ kostengünstig, während Hochleistungsmaterialien wie Molybdändisilizid und Wolfram um Größenordnungen teurer sind.

Die Kosten für die Schaffung einer kontrollierten Atmosphäre (Vakuum oder Inertgas) für Materialien wie Wolfram fügen dem System eine weitere Ebene der Komplexität und der Ausgaben hinzu.

Das Oxidationsproblem

Für die meisten Anwendungen, die in Luft arbeiten, ist die Materialauswahl auf solche mit inhärenter Oxidationsbeständigkeit beschränkt, wie Nichrom, Kanthal (FeCrAl) oder Keramikelemente. Dies ist der größte Kompromiss, um hohe Temperaturen ohne die Komplexität einer kontrollierten Atmosphäre zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen den besten Weg nach vorn.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Heizen bis 1200°C liegt (z. B. Öfen, Muffelöfen, Trockner): Standardlegierungen wie Nichrom oder Kanthal bieten die beste Balance aus Kosten, Lebensdauer und Leistung in Luft.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Industrieprozessen in Luft (1200°C bis 1800°C) liegt: Keramikelemente wie Molybdändisilizid (MoSi₂) oder Siliziumkarbid (SiC) sind die notwendige Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, die absolut höchste Temperatur in einem Labor- oder Spezialvakuumofen zu erreichen: Wolfram ist der unangefochtene Champion, erfordert jedoch eine nicht-oxidierende Umgebung.

Letztendlich geht es bei der Auswahl des richtigen Heizelements darum, das Material und das Systemdesign an die spezifischen Realitäten Ihrer Betriebsumgebung anzupassen.

Zusammenfassungstabelle:

| Material | Max. praktische Temp. in Luft (°C) | Max. Temp. in Vakuum/Inertgas (°C) | Wesentliche Überlegung |

|---|---|---|---|

| Nichrom/Kanthal | Bis zu ~1200°C | Ähnlich wie in Luft | Kosteneffizient für allgemeines Heizen in Luft. |

| Siliziumkarbid (SiC) | Bis zu ~1600°C | Ähnlich wie in Luft | Gute Oxidationsbeständigkeit; üblich in Industrieöfen. |

| Molybdändisilizid (MoSi₂) | Bis zu ~1800°C | Ähnlich wie in Luft | Ausgezeichnete Oxidationsbeständigkeit; bildet eine Schutzschicht. |

| Wolfram | Verbrennt sofort | Bis zu ~3000°C | Höchstes Temperaturpotenzial; erfordert schützende Atmosphäre. |

Erreichen Sie Ihre präzisen Hochtemperaturziele mit KINTEK

Die Auswahl des richtigen Heizelements ist entscheidend für den Erfolg, die Effizienz und die Kosten Ihres Prozesses. Die falsche Wahl kann zu vorzeitigem Ausfall, inkonsistenten Ergebnissen und unnötigen Kosten führen.

Die Expertise von KINTEK eliminiert das Rätselraten. Wir nutzen außergewöhnliche F&E und die eigene Fertigung, um Ihnen die optimale Hochtemperaturlösung zu bieten. Unsere fortschrittliche Produktlinie – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme – wird durch tiefgreifende Anpassungsfähigkeiten unterstützt, um Ihre einzigartigen experimentellen und Produktionsanforderungen perfekt zu erfüllen.

Lassen Sie uns Ihnen helfen:

- Die Lebensdauer des Elements zu verlängern, indem Material und Design an Ihre spezifische Betriebsumgebung angepasst werden.

- Die Leistung zu optimieren und die Temperaturhomogenität für zuverlässige Ergebnisse sicherzustellen.

- Kosten zu kontrollieren, ohne Abstriche bei Qualität oder Leistungsfähigkeit machen zu müssen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen. Wir liefern eine Lösung, die auf Spitzenleistung und Haltbarkeit ausgelegt ist.

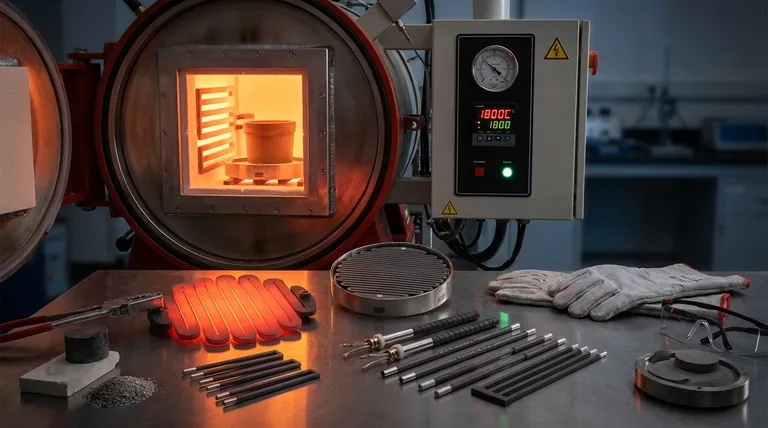

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht