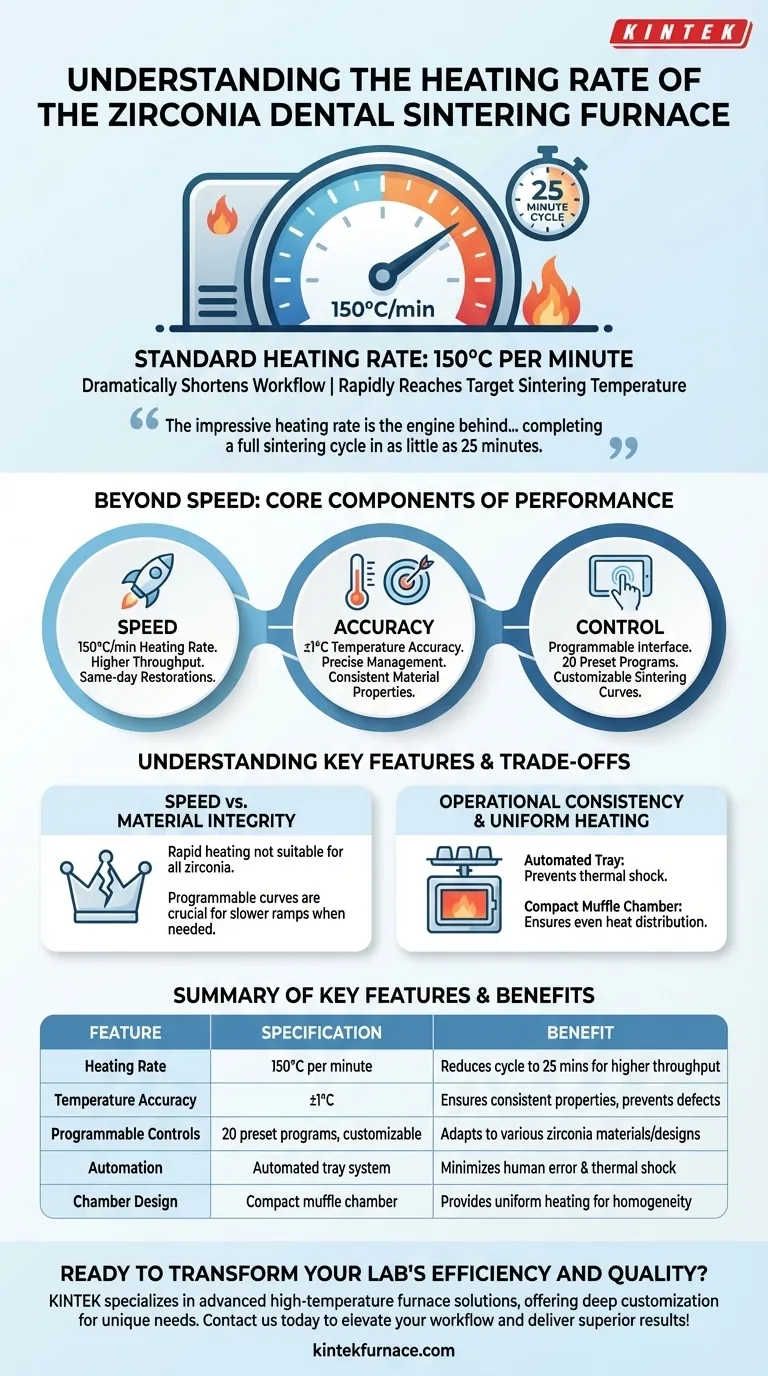

Die Standard-Heizrate für einen Hochleistungs-Zirkonoxid-Dentalsinterofen beträgt außergewöhnlich schnelle 150°C pro Minute. Diese Fähigkeit ermöglicht es dem Ofen, seine Zielsintertemperatur in einem Bruchteil der Zeit zu erreichen, die herkömmliche Geräte benötigen würden. Diese Geschwindigkeit ist ein Eckpfeiler, der darauf ausgelegt ist, den gesamten Restaurationsworkflow drastisch zu verkürzen.

Die beeindruckende Heizrate ist der Motor für den Hauptvorteil des Ofens: die Durchführung eines vollständigen Sinterzyklus in nur 25 Minuten. Diese Geschwindigkeit ist jedoch nur dann wertvoll, wenn sie mit präziser Temperaturgenauigkeit und programmierbaren Steuerungen kombiniert wird, die für die Gewährleistung der strukturellen Integrität und ästhetischen Qualität der endgültigen Restauration unerlässlich sind.

Jenseits der Geschwindigkeit: Die Kernkomponenten der Leistung

Der Wert eines Ofens wird nicht durch eine einzelne Zahl definiert. Die Heizrate ist Teil eines Systems, in dem Geschwindigkeit, Genauigkeit und Kontrolle in perfekter Harmonie zusammenarbeiten müssen, um zuverlässige, hochwertige Dentalrestaurationen zu produzieren.

Die Auswirkungen einer Heizrate von 150°C/min

Die primäre Funktion dieser schnellen Erwärmung ist die Minimierung der Ofenzeit. Für ein Dentallabor oder eine Zahnklinik bedeutet dies direkt einen höheren Durchsatz und die Möglichkeit, Restaurationen am selben Tag anzubieten.

Durch das schnelle Erreichen von Sintertemperaturen nahe 1530°C kann der gesamte Prozess auf nur 25 Minuten reduziert werden, eine deutliche Verbesserung gegenüber traditionellen mehrstündigen Zyklen.

Warum Genauigkeit nicht verhandelbar ist

Eine hohe Heizrate ist ohne präzises Temperaturmanagement ineffektiv. Dieser Ofen arbeitet mit einer Temperaturgenauigkeit von ±1°C.

Dieses Maß an Präzision ist entscheidend. Unkontrolliertes oder ungenaues Erhitzen, selbst bei kleinen Abweichungen, kann interne Spannungen, Mikrorisse oder eine inkonsistente Transluzenz in der endgültigen Zirkonoxidkrone oder -brücke verursachen.

Genauigkeit stellt sicher, dass die vom Zirkonoxidhersteller angegebenen Materialeigenschaften konsistent erreicht werden, was zu vorhersagbarer Festigkeit und Ästhetik führt.

Die Kraft der programmierbaren Steuerung

Die Fähigkeiten des Ofens werden über eine intuitive Touchscreen-Benutzeroberfläche mit integrierter Programmierung verwaltet.

Mit Funktionen wie 20 voreingestellten Heizprogrammen können Bediener schnell einen validierten Zyklus auswählen. Noch wichtiger ist, dass sie benutzerdefinierte Sinterkurven feinabstimmen oder erstellen können, um den spezifischen Anforderungen verschiedener Zirkonoxidmaterialien oder komplexer Restaurationsdesigns gerecht zu werden.

Diese Programmierbarkeit gibt dem Benutzer die volle Kontrolle und ermöglicht es ihm, das Bedürfnis nach Geschwindigkeit mit den spezifischen Anforderungen des Materials in Einklang zu bringen.

Verständnis der Kompromisse und Hauptmerkmale

Obwohl Geschwindigkeit ein wichtiges Verkaufsargument ist, erfordert ein technisches Verständnis, die potenziellen Kompromisse und die zu deren Minderung entwickelten Funktionen zu betrachten.

Geschwindigkeit vs. Materialintegrität

Der zentrale Kompromiss ist die Geschwindigkeit im Vergleich zum Potenzial eines Thermoschocks. Nicht alle Zirkonoxidmaterialien sind dafür ausgelegt, einer Aufheizrampe von 150°C pro Minute standzuhalten.

Die Verwendung eines so schnellen Zyklus bei einem ungeeigneten Material kann die endgültige Restauration beeinträchtigen. Deshalb sind die programmierbaren Kurveneinstellungen so entscheidend – sie ermöglichen es dem Techniker, eine langsamere, schonendere Heizrate zu verwenden, wenn dies vom Materialhersteller gefordert wird.

Betriebliche Konsistenz und Automatisierung

Menschliches Versagen kann selbst die fortschrittlichste Ausrüstung untergraben. Funktionen wie eine automatisierte Schublade, die die Restauration in und aus der Heizzone bewegt, dienen nicht nur der Bequemlichkeit.

Diese Automatisierung sorgt für einen reibungslosen, kontrollierten Temperaturübergang und verhindert den Thermoschock, der beim Öffnen einer heißen Ofentür oder beim manuellen Hantieren mit der Schublade auftreten kann. Dies ist ein Schlüsselmerkmal zur Gewährleistung wiederholbarer, hochwertiger Ergebnisse.

Kammerdesign für gleichmäßige Heizung

Der Ofen verwendet eine kompakte Muffelkammer. Das Design dieser Kammer ist so konstruiert, dass die Wärme gleichmäßig und schnell verteilt wird.

Gleichmäßiges Erhitzen ist entscheidend, um heiße oder kalte Stellen in der Kammer zu verhindern, die dazu führen könnten, dass verschiedene Teile derselben Restauration inkonsistent sintern. Dies gewährleistet ein homogenes Endprodukt.

Die richtige Wahl für Ihr Ziel treffen

Um diese Technologie effektiv zu nutzen, stimmen Sie ihre Funktionen auf Ihr primäres Betriebsziel ab.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und Restaurationen am selben Tag liegt: Die Heizrate von 150°C/min und die Gesamtzykluszeit von 25 Minuten sind Ihre wichtigsten Merkmale für die Effizienz am Behandlungsstuhl.

- Wenn Ihr Hauptaugenmerk auf Materialvielseitigkeit und ästhetischen Ergebnissen liegt: Die Möglichkeit, Sinterkurven zu erstellen und anzupassen, ist wichtiger als die reine Geschwindigkeit, um die Ergebnisse für verschiedene Zirkonoxidmarken zu perfektionieren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Nacharbeiten und der Sicherstellung der Konsistenz liegt: Die Kombination aus ±1°C Temperaturgenauigkeit und automatischer Schubladenführung ist entscheidend, um jederzeit vorhersagbare, qualitativ hochwertige Ergebnisse zu erzielen.

Letztendlich ist das Verständnis, wie Heizrate, Genauigkeit und Steuerungssysteme des Ofens zusammenwirken, der Schlüssel zur Erschließung sowohl der Geschwindigkeit als auch der kompromisslosen Qualität Ihrer Restaurationen.

Zusammenfassungstabelle:

| Merkmal | Spezifikation | Vorteil |

|---|---|---|

| Heizrate | 150°C pro Minute | Reduziert den Sinterzyklus auf nur 25 Minuten für höheren Durchsatz |

| Temperaturgenauigkeit | ±1°C | Sichert konsistente Materialeigenschaften und verhindert Defekte |

| Programmierbare Steuerung | 20 voreingestellte Programme, anpassbare Kurven | Ermöglicht Anpassung an verschiedene Zirkonoxidmaterialien und Designs |

| Automatisierung | Automatisiertes Schubladensystem | Minimiert menschliches Versagen und Thermoschock für zuverlässige Ergebnisse |

| Kammerdesign | Kompakte Muffelkammer | Sorgt für gleichmäßige Erwärmung bei homogenen Restaurationen |

Bereit, die Effizienz und Qualität Ihres Dentallabors zu transformieren? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturofenlösungen, einschließlich unserer Präzisions-Zirkonoxid-Dentalsinteröfen. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen Anforderungen zu erfüllen – egal, ob Sie sich auf Restaurationen am selben Tag, Materialvielseitigkeit oder Konsistenz konzentrieren. Unsere Produktlinie, die Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme umfasst, stellt sicher, dass Sie die perfekte Lösung für Ihr Labor erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Arbeitsablauf verbessern und überragende Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Spark-Plasma-Sintern SPS-Ofen

Andere fragen auch

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz