Die Hauptfunktion der Plasmaunterstützten Chemischen Gasphasenabscheidung (PECVD) besteht darin, dünne, feste Schichten aus einem gasförmigen Zustand auf ein Substrat abzuscheiden. Es handelt sich um einen spezialisierten Herstellungsprozess, der ein angeregtes Plasma nutzt, um diese chemischen Reaktionen bei deutlich niedrigeren Temperaturen als herkömmliche Methoden zu ermöglichen, wodurch er ideal für wärmeempfindliche Materialien ist.

PECVD löst eine kritische Fertigungsherausforderung: Wie lassen sich hochwertige, gleichmäßige Dünnschichten auf Materialien abscheiden, die hohen Temperaturen nicht standhalten? Ihre Funktion besteht nicht nur darin, eine Beschichtung zu erzeugen, sondern dies mit präziser Kontrolle und ohne Beschädigung des darunter liegenden Substrats zu tun.

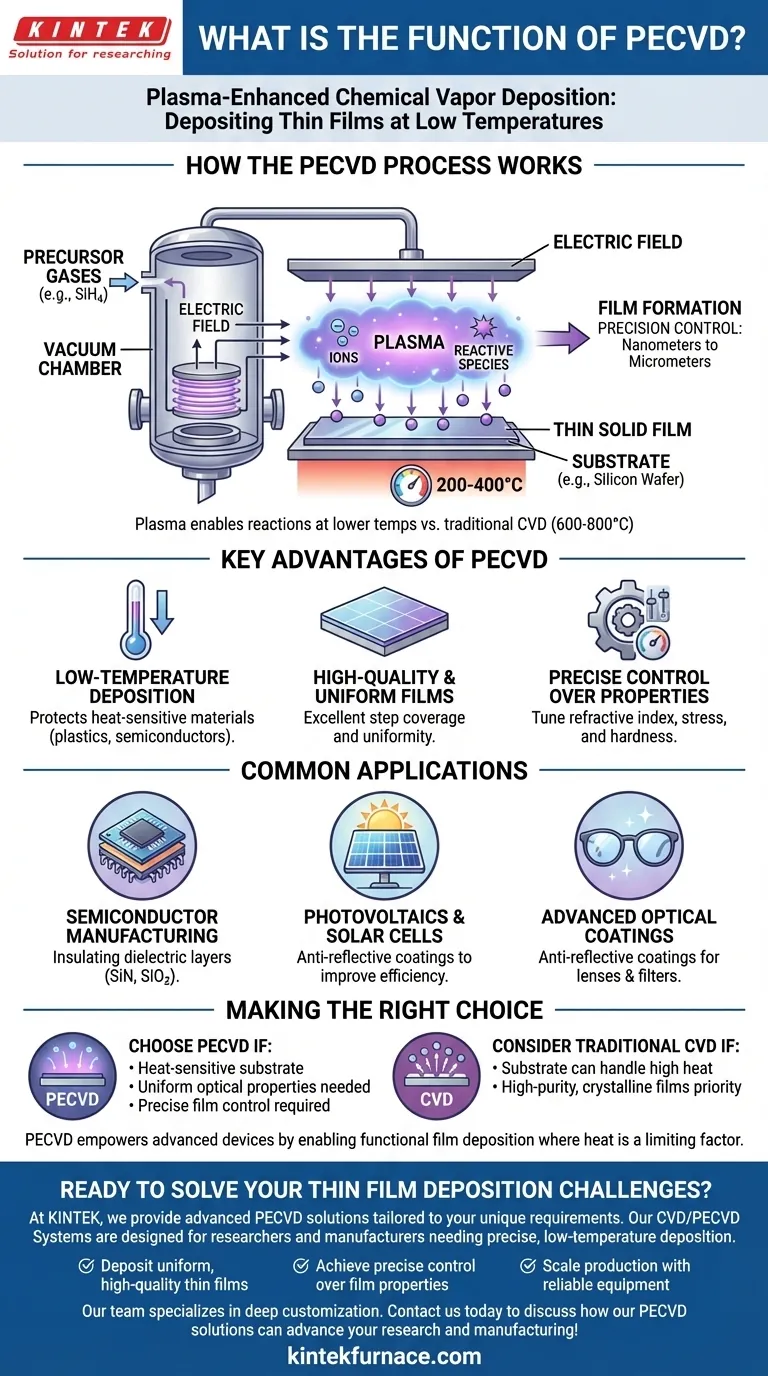

Wie der PECVD-Prozess funktioniert

PECVD ist im Grunde ein chemischer Abscheidungsprozess, der durch die Plasmaphysik einen großen Schub erhält. Das Verständnis der Rolle des Plasmas ist der Schlüssel zum Verständnis der Funktion des gesamten Systems.

Die Rolle des Plasmas

Der „plasmaunterstützte“ Teil des Namens ist die entscheidende Innovation. In einer Vakuumkammer wird ein elektrisches Feld verwendet, um Vorläufergase, wie Silan (SiH4), anzuregen.

Diese Energie verbrennt das Gas nicht; stattdessen entreißt sie den Gasmolekülen Elektronen, wodurch ein hochreaktiver Materiezustand, bekannt als Plasma, entsteht.

Dieses Plasma enthält Ionen und andere reaktive Spezies, die bei viel niedrigeren Temperaturen (z. B. 200-400 °C) einen festen Film bilden können, verglichen mit der traditionellen Chemischen Gasphasenabscheidung (CVD), die über 600-800 °C erfordern könnte.

Die Abscheidungskammer

Der gesamte Prozess findet in einer streng kontrollierten Vakuumkammer statt. Vorläufergase werden bei sehr niedrigem Druck eingeleitet.

Elektroden in der Kammer erzeugen das elektrische Feld, das das Plasma zündet und aufrechterhält.

Das Substrat, oft ein Siliziumwafer oder ein Stück Glas, wird auf einen Halter gelegt, der auf eine präzise, kontrollierte Temperatur erhitzt werden kann, um sicherzustellen, dass der Film korrekt haftet und die gewünschten Eigenschaften aufweist.

Filmbildung

Sobald das Plasma aktiv ist, bewegen sich die reaktiven Gasspezies durch die Kammer und landen auf der Oberfläche des Substrats.

Diese reaktiven Komponenten verbinden sich dann mit der Oberfläche und miteinander und bauen allmählich einen festen, gleichmäßigen Dünnfilm auf.

Die Dicke dieses Films kann präzise gesteuert werden, von nur wenigen Nanometern bis zu mehreren Mikrometern, indem die Prozesszeit, der Gasfluss und die Plasmaleistung angepasst werden.

Hauptvorteile des PECVD-Prozesses

Die einzigartige Niedertemperatur- und plasmabasierte Natur von PECVD bietet mehrere deutliche Vorteile, die es zur bevorzugten Wahl für spezifische, hochwertige Anwendungen machen.

Niedertemperatur-Abscheidung

Dies ist der bedeutendste Vorteil. Er ermöglicht die Beschichtung von Materialien, wie bestimmten Halbleitern oder Kunststoffen, die durch die hohen Temperaturen anderer Abscheidungsmethoden beschädigt oder zerstört würden.

Hochwertige und gleichmäßige Filme

PECVD ist bekannt für die Herstellung von Filmen mit ausgezeichneter Gleichmäßigkeit über die gesamte Oberfläche des Substrats.

Es bietet auch eine gute Stufenbedeckung, was bedeutet, dass der Film sich gleichmäßig über unebene Oberflächen und mikroskopische Merkmale auf einem Halbleiterchip legt.

Präzise Kontrolle über Filmeigenschaften

Durch sorgfältiges Anpassen von Prozessparametern wie Gaszusammensetzung, Druck, Temperatur und Plasmadichte können Ingenieure die Materialeigenschaften des Films feinabstimmen.

Dies umfasst kritische Eigenschaften wie den Brechungsindex (für Optik), die interne Spannung und die Härte, was die Schaffung hochspezialisierter Materialien ermöglicht.

Häufige Anwendungen

Die Kombination aus Niedertemperaturverarbeitung und hochwertigen Ergebnissen macht PECVD in mehreren fortgeschrittenen Fertigungssektoren unerlässlich.

Halbleiterfertigung

Bei der Herstellung integrierter Schaltkreise wird PECVD zur Abscheidung isolierender Schichten (Dielektrika) wie Siliziumnitrid (SiN) oder Siliziumdioxid (SiO2) verwendet. Diese Schichten isolieren verschiedene leitende Teile des Mikrochips voneinander.

Photovoltaik und Solarzellen

PECVD ist entscheidend für die Herstellung von Dünnschicht-Solarzellen. Es wird verwendet, um Schichten wie amorphes Silizium und Antireflexionsbeschichtungen aus Siliziumnitrid abzuscheiden.

Diese Beschichtungen verbessern die Effizienz der Solarzelle, indem sie die Menge des absorbierten Lichts maximieren.

Fortschrittliche optische Beschichtungen

Das Verfahren wird zur Herstellung hochspezifischer optischer Beschichtungen eingesetzt. Dazu gehören Antireflexionsbeschichtungen auf Brillengläsern und Kameraoptiken sowie spezialisierte Filter.

Durch die Steuerung des Brechungsindex kann PECVD Beschichtungen erzeugen, die Blendung reduzieren und die Leistung und Haltbarkeit optischer Produkte verbessern.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Abscheidungstechnologie hängt vollständig von Ihren Materialbeschränkungen und den gewünschten Filmeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf einem wärmeempfindlichen Substrat liegt: PECVD ist die definitive Wahl, da sein Niedertemperaturprozess Schäden verhindert.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines gleichmäßigen Films mit spezifischen optischen Eigenschaften liegt: PECVD bietet die präzise Kontrolle über Brechungsindex und Dicke, die für fortschrittliche optische Beschichtungen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hochreiner, kristalliner Filme liegt und Ihr Substrat Hitze verträgt: Sie könnten die traditionelle Hochtemperatur-CVD in Betracht ziehen, da diese manchmal eine höhere Reinheit für bestimmte Materialien liefern kann.

Letztendlich ermöglicht PECVD die Schaffung fortschrittlicher Geräte, indem es die Abscheidung funktionaler Filme dort ermöglicht, wo Hitze ein limitierender Faktor ist.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Niedertemperatur-Abscheidung | Schützt wärmeempfindliche Substrate wie Kunststoffe und fortschrittliche Halbleiter |

| Plasmaunterstützte Reaktionen | Ermöglicht Filmbildung bei 200-400 °C im Vergleich zu 600-800 °C bei traditioneller CVD |

| Gleichmäßige Filmqualität | Bietet ausgezeichnete Stufenbedeckung und Dickenkontrolle über komplexe Oberflächen |

| Präzise Eigenschaftskontrolle | Ermöglicht die Abstimmung von Brechungsindex, Spannung und Härte für spezifische Anwendungen |

| Vielseitige Anwendungen | Unerlässlich für Halbleiter, Solarzellen und fortschrittliche optische Beschichtungen |

Bereit, Ihre Herausforderungen bei der Dünnschichtabscheidung zu lösen?

Bei KINTEK nutzen wir unsere außergewöhnlichen F&E- und internen Fertigungskapazitäten, um fortschrittliche PECVD-Lösungen anzubieten, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Unsere CVD/PECVD-Systeme sind für Forscher und Hersteller konzipiert, die eine präzise, Niedertemperatur-Abscheidung für wärmeempfindliche Materialien benötigen.

Wir helfen Ihnen:

- Gleichmäßige, hochwertige Dünnschichten abzuscheiden, ohne temperaturempfindliche Substrate zu beschädigen

- Eine präzise Kontrolle über Filmeigenschaften wie Brechungsindex und Spannung zu erreichen

- Ihre Halbleiter-, Photovoltaik- oder optische Beschichtungsproduktion mit zuverlässiger Ausrüstung zu skalieren

Unser Team ist auf tiefgreifende Anpassungen spezialisiert, um sicherzustellen, dass Ihr PECVD-System perfekt zu Ihren experimentellen oder Produktionsanforderungen passt.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Lösungen Ihre Forschung und Fertigung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften