Hochreine Aluminiumoxid-Tiegel dienen als chemisch inerte Behälter, die die Qualität von NRBBO:Eu2+-Phosphoren während der Synthese definieren. Ihre Hauptfunktion besteht darin, langem Sintern bei 750°C standzuhalten, ohne mit den reaktiven Borat-Rohmaterialien zu interagieren.

Als nicht reaktive Barriere verhindert hochreines Aluminiumoxid, dass die Behälterwände die Mischung verunreinigen. Dies ist entscheidend für die Aufrechterhaltung einer genauen Stöchiometrie und die Vermeidung von durch Verunreinigungen verursachten "Quenching", das die Fähigkeit des Phosphors zur Lichterzeugung zerstört.

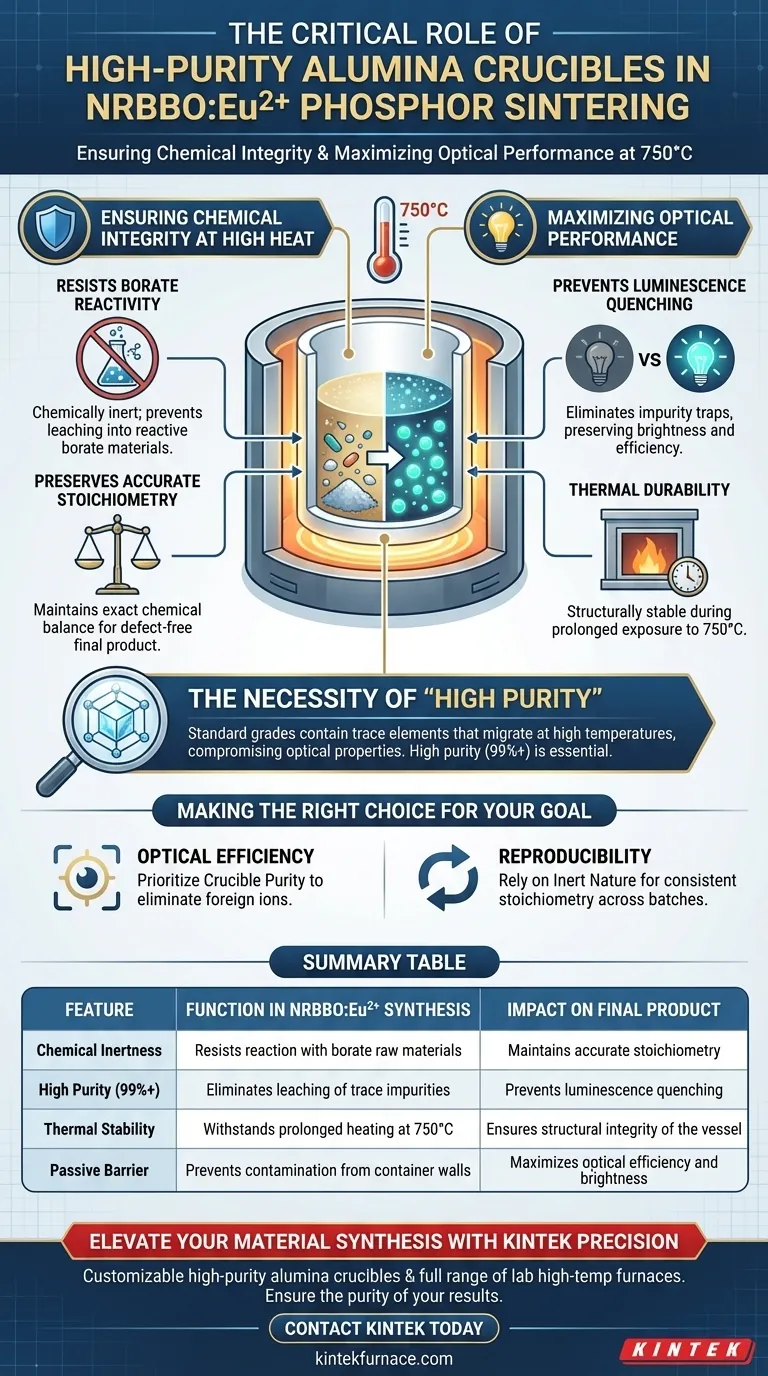

Sicherstellung der chemischen Integrität bei hoher Hitze

Beständigkeit gegen Boratreaktivität

Die Synthese von NRBBO:Eu2+-Phosphoren beinhaltet Borat-Rohmaterialien, die bekanntermaßen chemisch reaktiv sind, insbesondere bei erhöhten Temperaturen.

Standard-Behältermaterialien zersetzen sich oder reagieren häufig, wenn sie während der Erwärmungsphase mit Boraten in Kontakt kommen.

Hochreines Aluminiumoxid bietet überlegene chemische Stabilität und stellt sicher, dass der Tiegel passiv bleibt und keine Materialien in die Phosphormischung übergeht.

Aufrechterhaltung einer genauen Stöchiometrie

Damit ein Phosphor korrekt funktioniert, muss das Verhältnis seiner chemischen Komponenten (Stöchiometrie) exakt sein.

Wenn der Tiegel mit den Rohmaterialien reagiert, verändert er das chemische Gleichgewicht der Mischung, was zu einem fehlerhaften Endprodukt führt.

Aluminiumoxid-Tiegel stellen sicher, dass die chemische Zusammensetzung, die Sie berechnen, am Anfang genau das ist, was Sie am Ende produzieren.

Maximierung der optischen Leistung

Verhinderung von Lumineszenz-Quenching

Die Leistung eines Phosphors wird durch seine Lumineszenz gemessen – seine Fähigkeit, Energie zu absorbieren und Licht zu emittieren.

Verunreinigungen, die während des Sinterns eingebracht werden, wirken als "Fallen" für diese Energie und verursachen ein Phänomen, das als Lumineszenz-Quenching bekannt ist.

Durch die Eliminierung von Kreuzkontaminationen durch den Behälter bewahrt hochreines Aluminiumoxid die Helligkeit und Effizienz des Phosphors.

Thermische Beständigkeit

Der Sinterprozess erfordert eine längere Exposition gegenüber Temperaturen von etwa 750°C.

Hochreines Aluminiumoxid ist so konstruiert, dass es unter diesen spezifischen thermischen Bedingungen strukturell stabil und physikalisch robust bleibt.

Verständnis der Einschränkungen

Die Notwendigkeit von "hoher Reinheit"

Es reicht nicht aus, für diesen Prozess Standard-Aluminiumoxid in Industriequalität zu verwenden.

Die Referenz schreibt ausdrücklich hoch reines Aluminiumoxid vor, da niedrigere Qualitäten Spurenelemente enthalten, die bei 750°C in den Phosphor wandern können.

Die Verwendung eines Tiegels mit auch nur geringen Verunreinigungen macht die Vorteile des Materials zunichte und birgt das Risiko, die optischen Eigenschaften des NRBBO:Eu2+ zu beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer NRBBO:Eu2+-Phosphorsynthese zu gewährleisten, wenden Sie diese Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf optischer Effizienz liegt: Priorisieren Sie die Reinheit des Tiegels, um Fremdionen zu eliminieren, die Lumineszenz-Quenching verursachen.

- Wenn Ihr Hauptaugenmerk auf Reproduzierbarkeit liegt: Verlassen Sie sich auf die inerte Natur von Aluminiumoxid, um sicherzustellen, dass die Stöchiometrie Ihrer Boratmischung über mehrere Chargen hinweg konstant bleibt.

Hoch reines Aluminiumoxid ist nicht nur ein Behälter; es ist eine kritische Prozesskontrollvariable, die die chemische und optische Integrität Ihres Endprodukts schützt.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der NRBBO:Eu2+-Synthese | Auswirkung auf das Endprodukt |

|---|---|---|

| Chemische Inertheit | Widersteht der Reaktion mit Borat-Rohmaterialien | Aufrechterhaltung einer genauen Stöchiometrie |

| Hohe Reinheit (99%+) | Eliminiert das Auslaugen von Spurenverunreinigungen | Verhindert Lumineszenz-Quenching |

| Thermische Stabilität | Hält langem Erhitzen bei 750°C stand | Gewährleistet die strukturelle Integrität des Behälters |

| Passive Barriere | Verhindert Kontamination durch Behälterwände | Maximiert optische Effizienz und Helligkeit |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Präzision in der Phosphorentwicklung beginnt mit der richtigen Einhausung. Unterstützt durch F&E und Fertigungsexperten bietet KINTEK hoch reine Aluminiumoxid-Tiegel zusammen mit einer vollständigen Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Egal, ob Sie NRBBO:Eu2+ sintern oder die nächste Generation optischer Materialien entwickeln, unsere Labor-Hochtemperaturöfen und -behälter sind vollständig anpassbar, um Ihre einzigartigen thermischen und chemischen Anforderungen zu erfüllen.

Stellen Sie die Reinheit Ihrer Ergebnisse sicher – kontaktieren Sie KINTEK noch heute, um die perfekte Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Runtian Kang, Yuhua Wang. Chemical Pressure‐Induced FWHM Narrowing in Narrowband Green Phosphors for Laser Displays with Ultra‐High Saturation Thresholds. DOI: 10.1002/advs.202505385

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

Andere fragen auch

- Warum werden hochreine Aluminiumoxidrohre als Schutzhülsen bei der Elektrolyse von geschmolzenem Fluoridsalz verwendet? Wichtige Vorteile erklärt

- Warum ist ein Hochvakuum-Pumpensystem für Kohlenstoffnanoröhren-Peapods notwendig? Erreichen einer präzisen molekularen Einkapselung

- Was ist die Notwendigkeit eines Beobachtungsfensters in einer Magnesium-Brennkammer? Verbessern Sie Ihre visuelle Datenanalyse

- Wie kann man die Leistung einer Vakuumpumpe verbessern? Effizienz maximieren und tiefere Vakuumniveaus erreichen

- Was ist die Funktion eines Umlufttrockenschranks bei der Zeolithherstellung? Schutz der Porenintegrität und Gewährleistung der Gleichmäßigkeit

- Was sind die Funktionen von hochreinem, hochfestem Graphit für SPS-Pressformen? Optimierung des Sinterns von Al2O3-TiC-Keramik

- Warum ist ein Vakuumtrockenschrank für Al2O3/TiC-Keramikpulver notwendig? Gewährleistung von Reinheit und Verhinderung von Agglomeration

- Was sind die Rollen von Rotametern und digitalen Durchflussreglern in pneumatischen Systemen? Erhöhung der Präzision und des Testens