Im Kern ist ein Keramikofen ein Hochtemperaturofen, der dazu dient, keramische Materialien in ihren endgültigen, gehärteten Zustand zu überführen. In der Zahnmedizin besteht seine Hauptfunktion darin, Restaurationen wie Kronen, Brücken und Veneers zu brennen, wobei präzise kontrollierte Hitze (und manchmal Druck) verwendet wird, um die notwendige Festigkeit, Passform und ästhetische Erscheinung für den klinischen Gebrauch zu erreichen.

Die wahre Funktion eines Keramikofens ist nicht nur das Erhitzen, sondern die präzise Steuerung der molekularen Umwandlung einer Keramik. Er verwandelt ein zerbrechliches, vorgeformtes Objekt in ein Endprodukt mit spezifischen, konstruierten Eigenschaften bezüglich Härte, Maßhaltigkeit und Ästhetik.

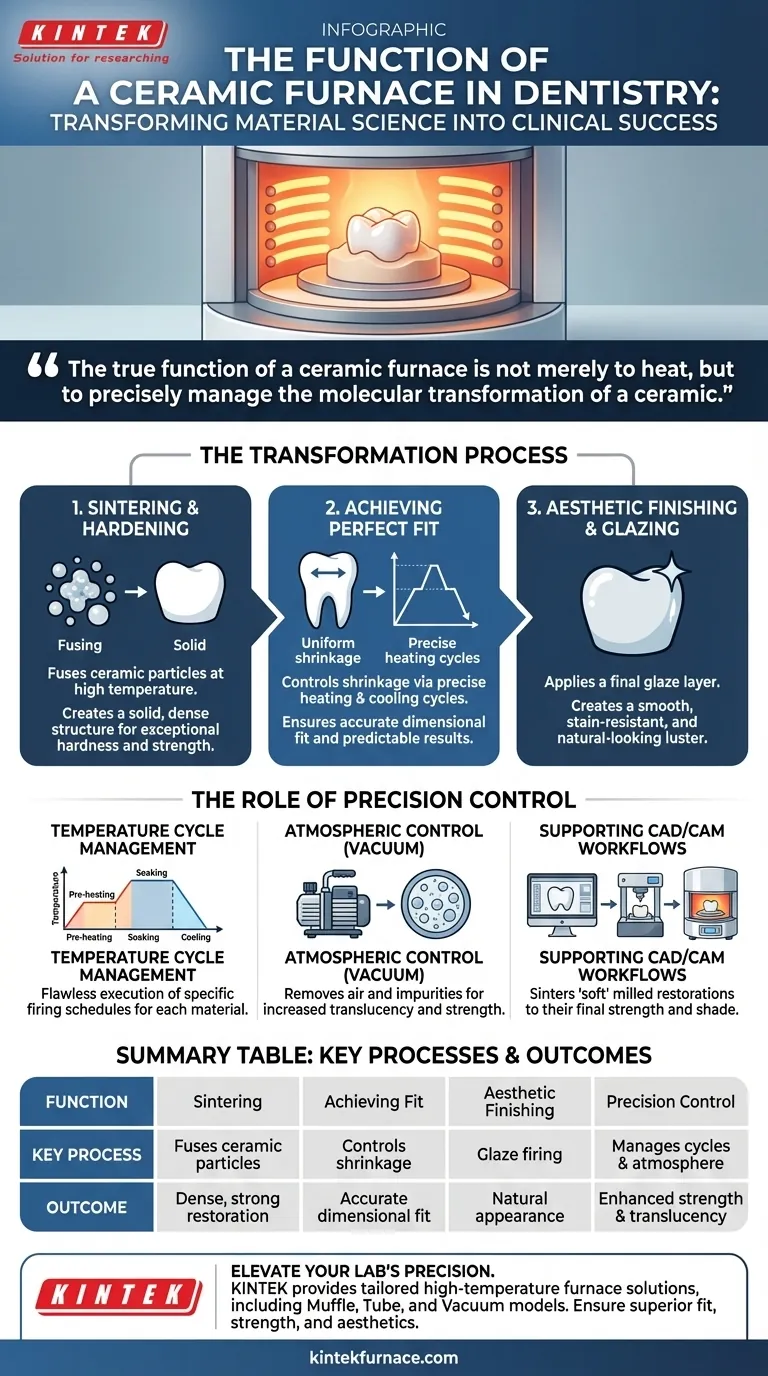

Der Transformationsprozess: Vom Vorformling zur Prothese

Ein Keramikofen ist der letzte und kritischste Schritt bei der Herstellung einer dauerhaften Zahnrestauration. Der von ihm ermöglichte Prozess ist weitaus komplexer als einfaches Backen; es ist ein sorgfältig kontrolliertes materialwissenschaftliches Verfahren.

Sintern und Härten

Die Hauptaufgabe des Ofens ist das Sintern der Keramik. Dabei wird das Material auf eine ausreichend hohe Temperatur erhitzt, um die Keramikpartikel zu verschmelzen und eine feste, dichte Struktur zu erzeugen, ohne das Material vollständig zu schmelzen.

Dieser Prozess verleiht der fertigen Restauration ihre außergewöhnliche Härte und die Fähigkeit, den erheblichen Kaukräften standzuhalten.

Eine perfekte Passform erzielen

Keramische Materialien schrumpfen während des Brennens. Eine Schlüsselfunktion des Ofens ist es, diesen Prozess durch präzise Heiz- und Kühlzyklen zu steuern.

Durch die Kontrolle der Änderungsrate der Temperatur stellt der Ofen sicher, dass diese Schrumpfung gleichmäßig und vorhersehbar ist. Diese Präzision ist von größter Bedeutung für die Herstellung einer Restauration, die perfekt auf den Zahn des Patienten passt – eine Voraussetzung für den langfristigen Erfolg.

Ästhetische Veredelung und Glasieren

Über die strukturelle Integrität hinaus wird der Ofen auch für die ästhetische Veredelung eingesetzt. Ein abschließender "Glasur"-Zyklus bei niedrigerer Temperatur schmilzt eine dünne Glasschicht auf der Oberfläche der Restauration.

Dieser Glasurbrand erzeugt einen glatten, schmutzabweisenden und natürlich aussehenden Glanz, der das Aussehen echten Zahnschmelzes nachahmt.

Die Rolle der Präzisionskontrolle

Die Qualität der fertigen Keramik hängt direkt von der Fähigkeit des Ofens ab, die Brennumgebung präzise zu steuern. Moderne Öfen sind hochentwickelte Instrumente, die mehrere Variablen verwalten.

Temperaturzyklusmanagement

Jede Keramik hat einen idealen Brennplan. Der Ofen muss diesen Plan fehlerfrei ausführen, einschließlich Vorheizen, Halten bei einer bestimmten Temperatur (Soaking) und kontrolliertem Abkühlen.

Abweichungen vom vorgeschriebenen Zyklus können zu einer schwachen, porösen oder rissigen Restauration führen, die klinisch unbrauchbar ist.

Atmosphärische Kontrolle

Viele fortschrittliche Öfen steuern auch die Atmosphäre im Brennraum, oft durch Erzeugen eines Vakuums.

Das Anlegen eines Vakuums entfernt Luft und Verunreinigungen, die in der Keramik eingeschlossen werden könnten, verhindert Verfärbungen und erhöht die Transluzenz und Festigkeit des Materials. Dies ist besonders kritisch für hochwertige ästhetische Restaurationen.

Unterstützung von CAD/CAM-Workflows

In der modernen digitalen Zahnmedizin wird eine Restauration am Computer entworfen und aus einem Keramikblock gefräst (CAD/CAM). Dieses gefräste Objekt befindet sich jedoch oft in einem "weichen" Zustand.

Der Ofen führt den letzten, wesentlichen Schritt des Sinterns dieser gefrästen Restauration durch und bringt sie auf ihre volle Festigkeit und endgültige Farbe, wie vom Materialhersteller angegeben.

Verständnis der betrieblichen Anforderungen

Obwohl leistungsstark, hängt die Leistung eines Keramikofens von der richtigen Verwendung und Wartung ab. Fehler können leicht zu fehlerhaften Restaurationen führen.

Die Notwendigkeit der Kalibrierung

Um die Genauigkeit zu erhalten, müssen die Temperatursensoren eines Ofens regelmäßig kalibriert werden. Ein unkalibrierter Ofen, der zu heiß oder zu kalt läuft, wird konstant schlechte Passformen, falsche Farbtöne und schwache Keramiken produzieren.

Materialspezifische Programme

Es gibt kein "Einheits"-Brennprogramm. Verschiedene Keramikmaterialien (z. B. Zirkonoxid, Lithiumdisilikat, Porzellan) haben sehr unterschiedliche Anforderungen an Temperatur, Zeit und Atmosphäre. Die Verwendung des falschen Programms für ein bestimmtes Material ist eine Hauptursache für Fehler.

Investition und Wartung

Dies sind Präzisionsgeräte der Industrie, keine einfachen Öfen. Sie stellen eine erhebliche finanzielle Investition dar und erfordern eine routinemäßige Wartung von Komponenten wie Muffel (Heizkammer), Thermoelement und Vakuumpumpe, um einen konsistenten und zuverlässigen Betrieb zu gewährleisten.

Den Ofen an Ihre Anwendung anpassen

Die effektive Auswahl oder Verwendung eines Keramikofens hängt ganz von Ihren spezifischen Zielen und Ihrem Arbeitsablauf ab.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion liegt: Priorisieren Sie Öfen mit größeren Brennkammern und validierten, effizienten Programmen, um den Durchsatz ohne Qualitätseinbußen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf hochästhetischen Frontzahnkronen liegt: Suchen Sie nach Öfen mit fortschrittlicher Vakuumsteuerung und hochgradig anpassbarer Programmierung, um Transluzenz und Farbe fein abzustimmen.

- Wenn Ihr Hauptaugenmerk auf der Integration in ein CAD/CAM-System liegt: Stellen Sie sicher, dass der Ofen über zugelassene, voreingestellte Programme für die spezifischen Keramikblöcke verfügt, die Sie fräsen möchten, um vorhersehbare Ergebnisse zu gewährleisten.

Letztendlich ist der Keramikofen das entscheidende Instrument, das Materialwissenschaft in klinischen Erfolg umsetzt.

Übersichtstabelle:

| Funktion | Schlüsselprozess | Ergebnis |

|---|---|---|

| Sintern und Härten | Verschmilzt Keramikpartikel bei hoher Temperatur | Dichte, starke Restauration |

| Perfekte Passform erzielen | Steuert die Schrumpfung durch präzise Heiz-/Kühlzyklen | Genaue dimensionale Passform |

| Ästhetische Veredelung | Glasurbrand für Oberflächenglanz | Natürliches, schmutzabweisendes Aussehen |

| Präzisionskontrolle | Steuert Temperaturzyklen und Atmosphäre | Verbesserte Festigkeit und Transluzenz |

| CAD/CAM-Unterstützung | Sintert gefräste Restaurationen in den Endzustand | Volle Festigkeit und Farbtongenauigkeit |

Steigern Sie die Präzision und Effizienz Ihres Dentallabors mit den fortschrittlichen Keramikofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir maßgeschneiderte Hochtemperaturöfen, einschließlich Muffel-, Rohr- sowie Vakuum- & Atmosphärenmodelle, die auf die einzigartigen Anforderungen von Zahnmedizinern zugeschnitten sind. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass Ihre Restaurationen eine hervorragende Passform, Festigkeit und Ästhetik erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Arbeitsablauf optimieren und konsistente, qualitativ hochwertige Ergebnisse für Kronen, Brücken und Veneers liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1200℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen