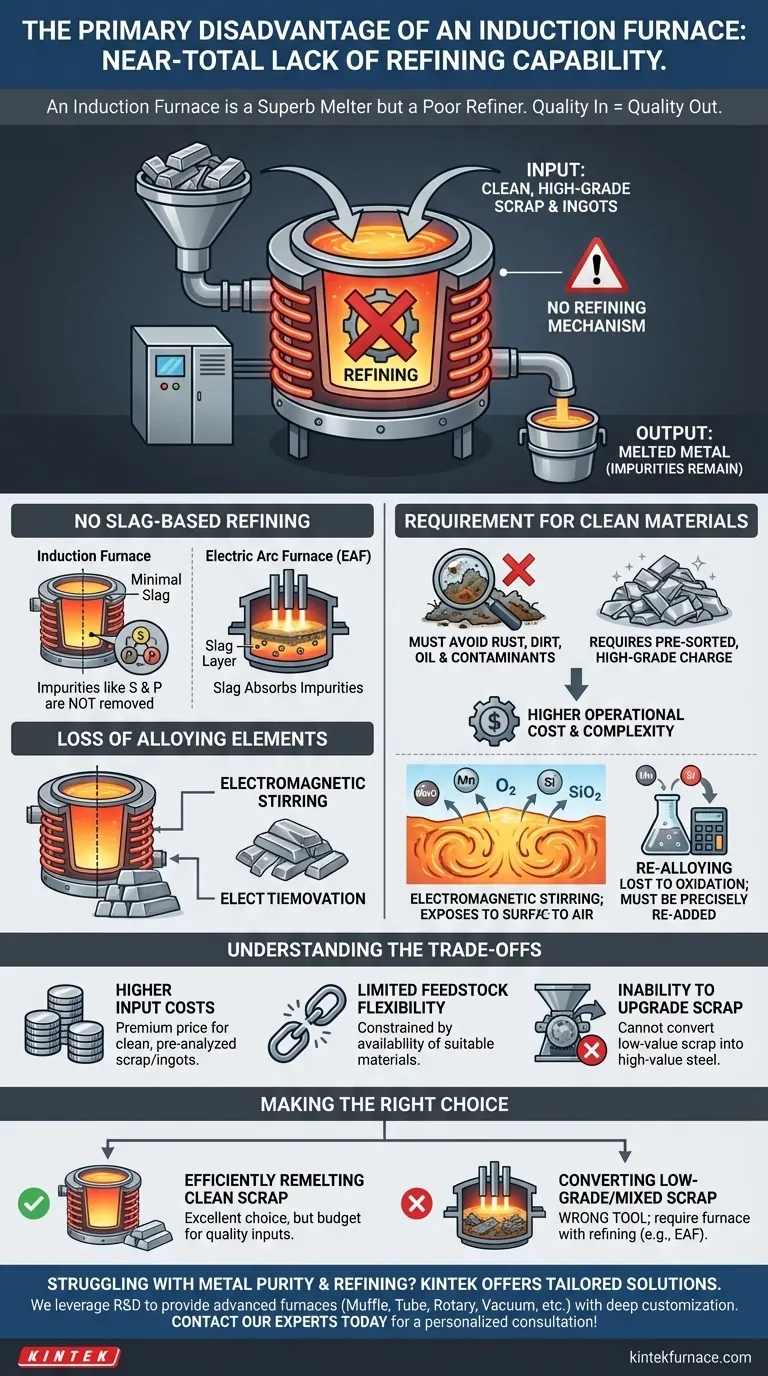

Der Hauptnachteil eines Induktionsofens ist sein nahezu vollständiges Fehlen von Raffinationsfähigkeiten. Im Gegensatz zu anderen Ofentypen kann er keine Verunreinigungen aus dem eingebrachten Metall entfernen. Dies bedeutet, dass die Einsatzmaterialien außergewöhnlich sauber und von bekannter chemischer Zusammensetzung sein müssen, und alle Elemente, die während des Schmelzens durch Oxidation verloren gehen, müssen wieder hinzugefügt werden.

Ein Induktionsofen ist ein hervorragender Schmelzer, aber ein schlechter Raffineur. Seine Kernbeschränkung besteht darin, dass die Qualität des von Ihnen produzierten Metalls fast ausschließlich von der Qualität des eingebrachten Metalls abhängt, ein klassisches "Garbage in, Garbage out"-Szenario.

Die Herausforderung der eingangsabhängigen Qualität

Ein Induktionsofen arbeitet, indem er starke Magnetfelder nutzt, um einen elektrischen Strom im Metall selbst zu induzieren, wodurch es sich schnell erhitzt und schmilzt. Obwohl dieser Prozess unglaublich effizient ist, fehlen ihm die notwendigen Mechanismen für die metallurgische Raffination.

Keine schlackenbasierte Raffination

In Öfen wie einem Elektrolichtbogenofen (EAF) wird eine Schlackenschicht verwendet, um Verunreinigungen wie Schwefel und Phosphor aus dem geschmolzenen Metall aufzunehmen. Ein Induktionsofen erzeugt sehr wenig Schlacke, wodurch ihm keine praktische Möglichkeit bleibt, diese unerwünschten Elemente zu entfernen.

Die Chemie des Einsatzmaterials ist effektiv festgelegt. Wenn Sie mit phosphorreichem Schrott beginnen, erhalten Sie am Ende phosphorreichen Stahl.

Die Anforderung an saubere Materialien

Da der Ofen das Metall nicht reinigen kann, muss die Charge frei von übermäßigem Rost, Schmutz, Öl und nichtmetallischen Verunreinigungen sein. Die Vorbereitung und Beschaffung dieses hochwertigen Schrottes verursacht im Vergleich zu Prozessen, die minderwertigere Eingangsstoffe verarbeiten können, erhebliche Betriebskosten und Komplexität.

Verlust von Legierungselementen

Das intensive elektromagnetische Rühren, das dem Induktionsschmelzen eigen ist, ist zwar hervorragend zur Homogenisierung geeignet, erhöht aber die Exposition des geschmolzenen Metalls gegenüber der Atmosphäre. Diese Exposition führt zur Oxidation und zum Verlust wertvoller und leicht oxidierbarer Legierungselemente wie Mangan und Silizium.

Die Bediener müssen diesen "Schmelzverlust" ausgleichen, indem sie diese teuren Elemente vor dem Gießen präzise berechnen und wieder hinzufügen, um die endgültigen Spezifikationen zu erfüllen.

Die Kompromisse verstehen

Das Fehlen der Raffination ist nicht nur ein technisches Detail; es führt zu einer Kaskade von betrieblichen und finanziellen Kompromissen, die sorgfältig gemanagt werden müssen.

Höhere Kosten für Einsatzmaterialien

Der grundlegende Kompromiss ist Leistung gegen Reinheit. Um die hohe Effizienz und präzise Temperaturkontrolle eines Induktionsofens zu erreichen, müssen Sie bereit sein, einen Aufpreis für sauberen, vorsortierten und analysierten Schrott oder reine Barren zu zahlen.

Begrenzte Flexibilität bei den Rohstoffen

Ihr Betrieb ist durch die Verfügbarkeit geeigneter Einsatzmaterialien eingeschränkt. Sie können nicht einfach auf eine billigere, minderwertigere Schrottversorgung umsteigen, wenn Ihre primäre Quelle nicht mehr verfügbar oder zu teuer wird, ohne die Qualität Ihres Endprodukts zu beeinträchtigen.

Unfähigkeit, die Schrottqualität zu verbessern

Ein Induktionsofen ist am besten als Umschmelzwerkzeug zu betrachten, nicht als primäres Stahlherstellungsgefäß. Er kann keinen geringwertigen, kontaminierten Schrott nehmen und ihn zu hochwertigem, sauberem Stahl veredeln. Seine Rolle ist es, Material, das bereits die gewünschte Endqualität aufweist oder dieser nahekommt, effizient umzuschmelzen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihren Rohmaterialien und Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf dem effizienten Umschmelzen von sauberem Schrott oder vorlegierten Barren liegt: Ein Induktionsofen ist eine ausgezeichnete Wahl, aber Sie müssen für hochwertige Eingangsstoffe budgetieren und den Legierungsverlust während des Schmelzens ausgleichen.

- Wenn Ihr Hauptaugenmerk auf der Umwandlung von gemischtem, kontaminiertem oder minderwertigem Schrott in neuen Stahl liegt: Ein Induktionsofen ist das falsche Werkzeug; Sie benötigen einen Ofen mit Raffinationsfähigkeiten, wie z. B. einen Elektrolichtbogenofen (EAF).

Das Verständnis dieser Kernbeschränkung ist der Schlüssel, um die Stärken des Induktionsofens zu nutzen und kostspielige betriebliche Fehltritte zu vermeiden.

Zusammenfassungstabelle:

| Aspekt | Hauptbeschränkung |

|---|---|

| Raffinationsfähigkeit | Kann Verunreinigungen wie Schwefel oder Phosphor nicht entfernen. |

| Einsatzmaterial | Erfordert außergewöhnlich sauberen, hochwertigen Schrott oder Barren. |

| Elementverlust | Legierungselemente (z. B. Mangan, Silizium) gehen durch Oxidation verloren. |

| Betriebskosten | Höhere Kosten für Einsatzmaterialien und Notwendigkeit einer präzisen Nachlegierung. |

| Flexibilität der Rohstoffe | Beschränkt auf verfügbare hochwertige Materialien; kann minderwertigen Schrott nicht aufwerten. |

Haben Sie Probleme mit der Metallreinheit und Raffinationsherausforderungen in Ihrem Labor oder Ihrer Produktionslinie? Die Einschränkungen eines Induktionsofens können ein großes Hindernis darstellen. Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche Ofenlösungen anzubieten, die auf Ihre spezifischen metallurgischen Anforderungen zugeschnitten sind. Ob Sie das präzise, saubere Schmelzen eines Induktionssystems oder die robusten Raffinationsfähigkeiten anderer Ofentypen benötigen, unsere vielfältige Produktpalette – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme – wird durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt. Lassen Sie uns Ihnen helfen, den perfekten Ofen für Ihre einzigartigen experimentellen und Produktionsziele auszuwählen oder zu entwerfen. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit