Grundsätzlich ist Siliziumkarbid (SiC) ein vielseitiges und robustes Heizelement, das für eine breite Palette von Hochtemperaturprozessen geeignet ist, insbesondere für solche, die eine schnelle Erwärmung erfordern. Im Gegensatz dazu ist Molybdändisilizid (MoSi2) ein Spezialmaterial, das für extreme Temperaturanwendungen entwickelt wurde und bei Kosten strengerer Betriebsbedingungen eine überlegene Leistung über 1500°C bietet.

Bei der Wahl zwischen SiC und MoSi2 geht es nicht darum, welches insgesamt überlegen ist, sondern welches das richtige Werkzeug für Ihre spezifische Anwendung ist. Die Entscheidung hängt von einem kritischen Kompromiss zwischen der maximal zu erreichenden Temperatur und dem Grad der betrieblichen Wartung ab, zu dem Sie sich verpflichten können.

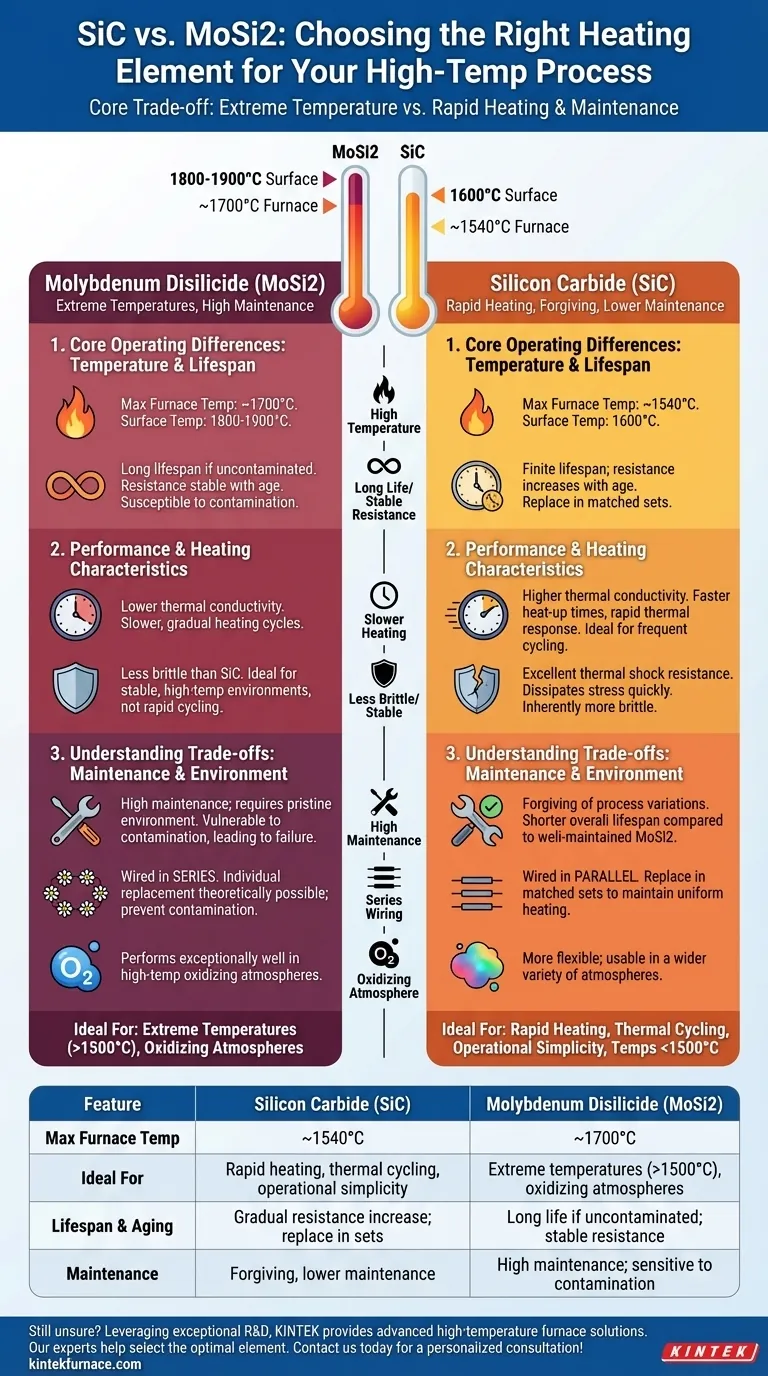

Wesentliche Betriebs-Unterschiede: Temperatur und Lebensdauer

Die Hauptfaktoren, die diese beiden Materialien unterscheiden, sind ihre Temperaturgrenzen und wie sie im Laufe der Zeit altern.

Maximale Betriebstemperatur

Molybdändisilizid (MoSi2) ist die klare Wahl für die höchsten Temperaturbereiche. Seine Elemente können Oberflächentemperaturen von 1800–1900°C erreichen, was Ofenbetriebstemperaturen von bis zu etwa 1700°C ermöglicht.

Siliziumkarbid (SiC)-Elemente haben eine niedrigere maximale Oberflächentemperatur von etwa 1600°C. Dies führt zu einer praktischen maximalen Ofenbetriebstemperatur von etwa 1540°C.

Lebensdauer und Alterung der Elemente

SiC-Elemente haben eine begrenzte Lebensdauer, die durch einen allmählichen Anstieg des elektrischen Widerstands im Alter gekennzeichnet ist. Diese Änderung erfordert Anpassungen an der Stromversorgung und bedeutet, dass bei Ausfall eines Elements das gesamte Set (oder zumindest ein passendes Paar) ersetzt werden muss, um eine gleichmäßige Erwärmung zu gewährleisten.

MoSi2-Elemente können eine sehr lange Lebensdauer haben, insbesondere wenn sie konstant über 1500°C betrieben werden. Im Gegensatz zu SiC ändert sich ihr Widerstand im Alter nicht wesentlich, aber sie sind sehr anfällig für Schäden durch Kontamination.

Leistung und Heizeigenschaften

Wie ein Element Wärme überträgt und auf Temperaturänderungen reagiert, wirkt sich direkt auf Ihre Prozesseffizienz und Ergebnisse aus.

Aufheizrate und Wärmeleitfähigkeit

SiC besitzt eine höhere Wärmeleitfähigkeit. Dies ermöglicht eine effizientere Wärmeübertragung, was zu schnelleren Aufheizzeiten des Ofens und einer schnelleren thermischen Reaktion führt, ideal für Prozesse, die häufiges Zyklen beinhalten.

MoSi2 hat eine geringere Wärmeleitfähigkeit. Dies macht es besser geeignet für Anwendungen, die von langsameren, allmählicheren Heizzyklen profitieren.

Thermischer Schock vs. Sprödigkeit

SiC ist bekannt für seine ausgezeichnete Thermoshockbeständigkeit, was bedeutet, dass es schnellen Temperaturänderungen standhält, ohne auszufallen. Dies ist größtenteils auf seine hohe Wärmeleitfähigkeit zurückzuführen, die thermische Spannungen schnell ableitet. Es ist jedoch von Natur aus ein spröderes Material.

MoSi2 ist ein weniger sprödes Material als SiC. Obwohl es robust ist, ist seine Hauptanwendung in stabilen Hochtemperaturbedingungen und nicht in Prozessen, die durch schnelle thermische Zyklen gekennzeichnet sind.

Die Kompromisse verstehen: Wartung und Umgebung

Betriebsanforderungen sind genauso wichtig wie Materialeigenschaften. Die Umgebung in Ihrem Ofen und Ihr Wartungsprotokoll beeinflussen stark, welches Element die richtige Wahl ist.

Die Wartungslast

MoSi2-Elemente erfordern ein hohes Maß an Sorgfalt. Sie sind anfällig für Kontamination, und unsachgemäße Ofenwartung kann zu vorzeitigem Ausfall führen. Dies sind Hochleistungselemente, die eine makellose Betriebsumgebung erfordern.

SiC-Elemente sind wesentlich nachsichtiger bei Prozessschwankungen und weniger als perfekten Ofenbedingungen. Diese betriebliche Robustheit geht oft auf Kosten einer kürzeren Gesamtlebensdauer im Vergleich zu einem gut gewarteten MoSi2-System.

Verkabelung und Austauschstrategie

Öfen mit SiC-Elementen werden typischerweise parallel geschaltet. Da die Elemente altern und sich ihr Widerstand ändert, müssen sie in passenden Sätzen ausgetauscht werden, um sicherzustellen, dass der Ofen weiterhin gleichmäßig heizt.

Öfen, die MoSi2-Elemente verwenden, werden in Reihe geschaltet. Obwohl einzelne Elemente theoretisch ausgetauscht werden können, bleibt die Hauptsorge die Verhinderung der Kontamination, die den Ausfall überhaupt erst verursacht.

Atmosphärische Bedingungen

MoSi2 liefert außergewöhnliche Ergebnisse in hochtemperierten oxidierenden Atmosphären, was seine häufigste Anwendung ist.

SiC ist flexibler und kann in einer größeren Vielfalt von Atmosphären effektiv eingesetzt werden, was es zu einer vielseitigeren Wahl für Labore oder Werkstätten macht, die unterschiedliche Prozesse durchführen.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihr Heizelement basierend auf Ihrer primären Prozessanforderung und nicht nur auf einer einzelnen Materialspezifikation.

- Wenn Ihr Hauptaugenmerk auf extremer Temperatur (über 1540°C) liegt: Wählen Sie MoSi2, aber seien Sie bereit, in eine rigorose Ofenwartung und Prozesskontrolle zu investieren, um die Elemente vor Kontamination zu schützen.

- Wenn Ihr Hauptaugenmerk auf schneller Erwärmung und thermischem Zyklen liegt: Wählen Sie SiC wegen seiner überlegenen Wärmeleitfähigkeit und bewährten Thermoshockbeständigkeit.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Einfachheit und Temperaturen unter 1500°C liegt: Wählen Sie SiC wegen seiner nachsichtigen Natur und geringeren Wartungsanforderungen, während Sie die Notwendigkeit eines regelmäßigen Austauschs in Kauf nehmen.

Letztendlich erfordert eine fundierte Entscheidung die Abstimmung der unterschiedlichen Stärken und Schwächen des Elements mit den spezifischen Anforderungen Ihres thermischen Prozesses.

Zusammenfassungstabelle:

| Merkmal | Siliziumkarbid (SiC) | Molybdändisilizid (MoSi2) |

|---|---|---|

| Max. Ofentemp. | ~1540°C | ~1700°C |

| Ideal für | Schnelle Erwärmung, thermisches Zyklen, betriebliche Einfachheit | Extreme Temperaturen (>1500°C), oxidierende Atmosphären |

| Lebensdauer & Alterung | Allmähliche Widerstandszunahme; Austausch in Sätzen | Lange Lebensdauer bei Kontaminationsfreiheit; stabiler Widerstand |

| Wartung | Nachsichtig, geringerer Wartungsaufwand | Hoher Wartungsaufwand; empfindlich gegenüber Kontamination |

Immer noch unsicher, welches Heizelement für Ihren Prozess das richtige ist?

KINTEK nutzt herausragende F&E und interne Fertigung, um diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Lassen Sie unsere Experten Ihnen helfen, das optimale Heizelement für Ihre spezifischen Temperatur-, Zyklen- und Wartungsanforderungen auszuwählen. Kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung