Im Kern besteht der Unterschied zwischen einem Vakuumofen und einem Luftofen in der Atmosphäre, in der ein Material erhitzt wird. Ein Luftofen (auch als konventioneller oder atmosphärischer Ofen bezeichnet) erhitzt Teile in Anwesenheit von Umgebungsluft. Ein Vakuumofen entfernt zunächst die Luft und andere Gase aus seiner Kammer und schafft so eine Umgebung mit niedrigem Druck, bevor die Erwärmung beginnt.

Die Wahl zwischen einem Luft- und einem Vakuumofen ist nicht nur eine Hardware-Entscheidung; es ist eine grundlegende Entscheidung über die Kontrolle der chemischen Umgebung. Ein Luftofen ist einfacher, aber ein Vakuumofen bietet ultimative Kontrolle über die Oberflächenchemie und verhindert unerwünschte Reaktionen wie Oxidation.

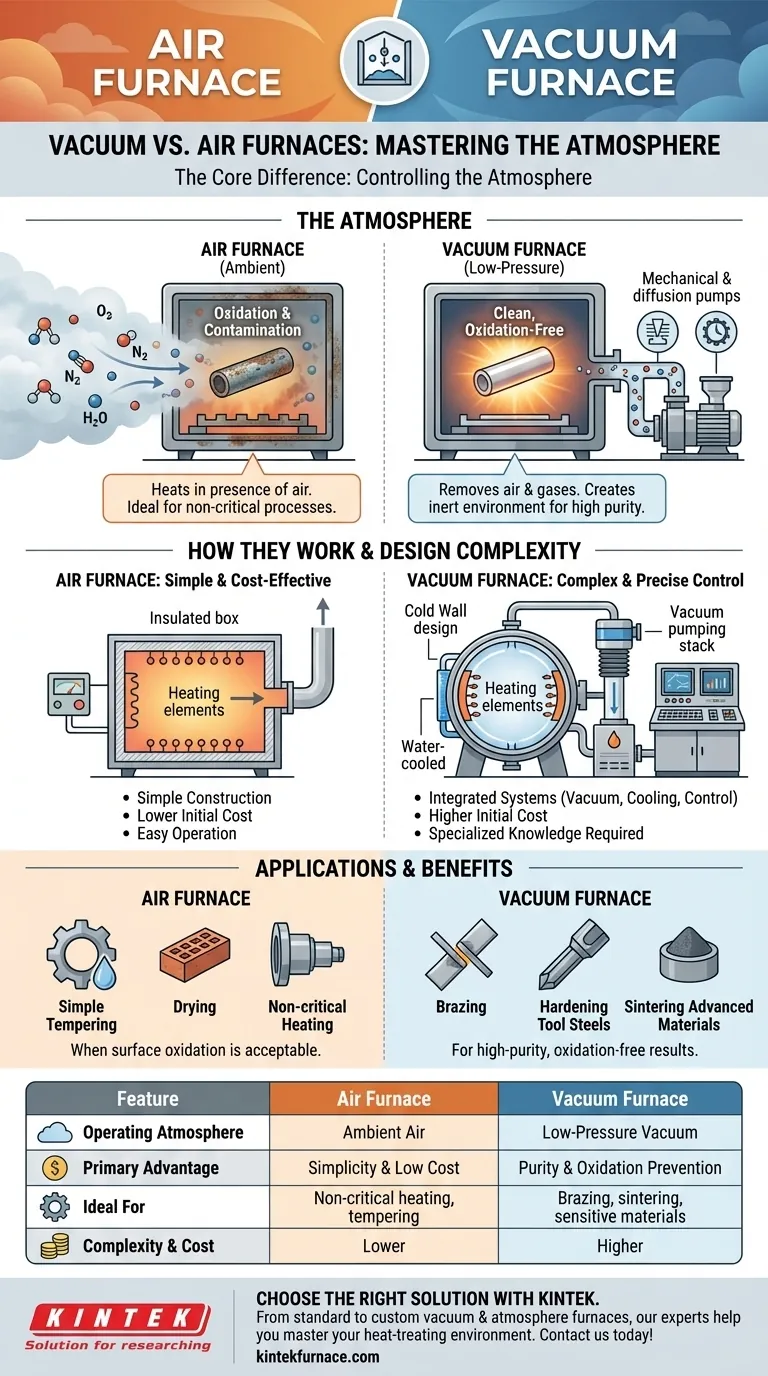

Der Kernunterschied: Die Kontrolle der Atmosphäre

Die Umgebung innerhalb der Ofenkammer bestimmt direkt das Ergebnis des Wärmebehandlungsprozesses. Das Vorhandensein oder Fehlen von Luft ist die wichtigste Variable.

Wie ein Luftofen funktioniert

Ein Luftofen, oft in einfacher Kasten- oder Rohrform, erhitzt Materialien unter Verwendung der umgebenden atmosphärischen Luft als Medium. Seine Konstruktion ist unkompliziert und umfasst typischerweise eine Heizkammer, Heizelemente und einen einfachen Temperaturregler.

Diese sind üblich für Prozesse, bei denen die Oberflächenwechselwirkung mit Luft akzeptabel, unkritisch oder sogar erwünscht ist.

Das Problem mit Luft: Oxidation und Kontamination

Wenn die meisten Metalle in Anwesenheit von Sauerstoff erhitzt werden, unterliegen sie der Oxidation, wodurch sich eine Schicht aus Zunder oder Verfärbung auf der Oberfläche bildet. Luft enthält auch Stickstoff und Feuchtigkeit, die andere unerwünschte Oberflächenreaktionen wie Entkohlung (Kohlenstoffverlust in Stahl) verursachen können, was zu beeinträchtigten Materialeigenschaften führt.

Wie ein Vakuumofen dies löst

Ein Vakuumofen verwendet ein Pumpsystem, um vor Beginn des Heizzyklus nahezu die gesamte Luft aus der versiegelten Kammer zu evakuieren. Durch das Entfernen der reaktiven Gase entsteht eine chemisch inerte Umgebung.

Dies verhindert Oxidation und andere atmosphärische Verunreinigungen und stellt sicher, dass die Materialoberfläche während des gesamten Prozesses sauber und hell bleibt.

Die Vorteile einer Vakuumumgebung

Der Betrieb im Vakuum bietet erhebliche Vorteile für empfindliche Materialien und Prozesse. Zu den Hauptvorteilen gehören eine hohe thermische Effizienz, die Verhinderung von Oxidation und Entkohlung sowie ein Oberflächenreinigungseffekt, da einige Oberflächenverunreinigungen im Vakuum verdampfen können.

Vergleich von Ofendesign und Komplexität

Der funktionale Unterschied in der Atmosphäre erfordert einen signifikanten Unterschied in der mechanischen Konstruktion und der betrieblichen Komplexität.

Die einfache Struktur eines Luftofens

Ein Luftofen ist mechanisch einfach. Ob es sich um einen Kastenofen für größere Teile oder einen Rohrofen für kleinere oder kontinuierlich durchströmte Proben handelt, das Design priorisiert die Heizeffizienz in einer nicht versiegelten Umgebung. Sie sind im Allgemeinen einfacher zu bedienen und zu warten.

Die komplexen Systeme eines Vakuumofens

Ein Vakuumofen ist eine weitaus komplexere Maschine. Er integriert mehrere hochentwickelte Systeme, darunter:

- Ein Vakuumsystem: Eine Reihe von Pumpen (z. B. mechanische, Diffusionspumpen) zur Erzeugung und Aufrechterhaltung der Niederdruckumgebung.

- Eine versiegelte Heizkammer: Ein robustes, leckagefreies Gefäß zur Aufnahme des Vakuums.

- Ein fortschrittliches Heizsystem: Oft mit Elementen aus Graphit oder Spezialmetallen, die für den Betrieb ohne Luft ausgelegt sind.

- Ein präzises Steuerungssystem: Zur Verwaltung von Vakuumniveaus, Temperaturrampen und Kühlzyklen.

Kaltwand- vs. Heißwandkonstruktionen

Innerhalb von Vakuumöfen variieren die Designs weiter. Kaltwandöfen haben eine wassergekühlte Außenhülle, die sie nahe Raumtemperatur hält, während das Innere extreme Hitze erreicht. Dies ermöglicht höhere Betriebstemperaturen, schnellere Zyklen und eine bessere Temperaturgleichmäßigkeit im Vergleich zu älteren Heißwandkonstruktionen.

Die Kompromisse verstehen

Die Wahl des richtigen Ofens bedeutet, die Prozessanforderungen gegen Kosten und Komplexität abzuwägen.

Wann man einen Luftofen wählen sollte

Ein Luftofen ist die richtige Wahl, wenn Prozessvereinfachung und niedrige Kosten im Vordergrund stehen. Er ist perfekt geeignet für Anwendungen, bei denen Oberflächenoxidation kein Problem darstellt, wie z. B. einfaches Anlassen, Trocknen oder wenn ein nachfolgender Reinigungsprozess jeglichen Oberflächenzunder entfernt.

Die Kosten der Kontrolle: Nachteile von Vakuumöfen

Der Hauptnachteil eines Vakuumofens sind seine hohen Anschaffungskosten und seine betriebliche Komplexität. Die Vakuumpumpen und hochentwickelten Steuerungssysteme erfordern spezielles Wissen für Betrieb und Wartung, was die Gesamtbetriebskosten erhöht.

Ein Hinweis zu kontrollierten Atmosphären

Es ist wichtig, ein Vakuum von einer "kontrollierten Atmosphäre" zu unterscheiden. Ein Retortenofen beispielsweise verwendet eine versiegelte Kammer nicht zur Erzeugung eines Vakuums, sondern zur Einführung eines spezifischen Prozessgases wie Stickstoff oder Argon. Dies bietet eine andere Art der atmosphärischen Kontrolle, die verwendet wird, wenn eine spezifische Gasphasenreaktion erwünscht ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens erfordert ein klares Verständnis Ihres Materials, Ihres Prozesses und Ihres gewünschten Ergebnisses.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, einfacher Erwärmung liegt: Ein Luftofen ist die ideale Wahl, vorausgesetzt, Oberflächenoxidation ist für Ihr Endprodukt akzeptabel.

- Wenn Ihr Hauptaugenmerk auf einem hochreinen, oxidationsfreien Ergebnis liegt: Ein Vakuumofen ist für empfindliche Prozesse wie Löten, Härten von Werkzeugstählen oder Sintern von fortschrittlichen Materialien unerlässlich.

- Wenn Ihr Hauptaugenmerk auf einer spezifischen Gasphasenreaktion liegt: Ein Retorten- oder anderer Ofen mit kontrollierter Atmosphäre ist notwendig, um eine präzise Gasumgebung einzuführen, wofür ein Vakuumofen nicht ausgelegt ist.

Letztendlich geht es bei der Wahl des richtigen Ofens darum, die Umgebung zu beherrschen, um die gewünschten Materialeigenschaften zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Luftofen | Vakuumofen |

|---|---|---|

| Betriebsatmosphäre | Umgebungsluft | Niederdruck-Vakuum |

| Hauptvorteil | Einfachheit & niedrige Kosten | Reinheit & Oxidationsvermeidung |

| Ideal für | Unkritisches Erhitzen, Anlassen | Löten, Sintern, Härten empfindlicher Materialien |

| Komplexität & Kosten | Niedriger | Höher |

Unsicher, welcher Ofen für Ihre Anwendung der richtige ist?

Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen und unserer spezialisierten Vakuum- & Atmosphäre-Öfen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Lassen Sie sich von unseren Experten helfen, Ihre Wärmebehandlungsumgebung zu beherrschen. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung