Um es direkt zu sagen: Die Abscheidungsrate der Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist eine Frage der Perspektive. Sie wird oft als wichtiger Vorteil genannt, ist aber messbar langsamer als ihr Hochtemperatur-Pendant, die thermische CVD. Typische PECVD-Raten reichen von wenigen bis zu einigen zehn Nanometern pro Minute. Diese Rate wird als sehr effizient angesehen, da sie bei deutlich niedrigeren Temperaturen erreicht wird, was der Hauptgrund für die Wahl dieses Verfahrens ist.

Die Abscheidungsrate von PECVD ist im Vergleich zu allen anderen Methoden nicht das schnellste Merkmal. Ihr wahrer Wert liegt darin, eine ausreichend schnelle und qualitativ hochwertige Abscheidung bei niedrigen Temperaturen zu erreichen, was die Verwendung von temperaturempfindlichen Substraten ermöglicht, die durch andere Verfahren beschädigt würden.

Die Mechanik der PECVD-Abscheidungsrate

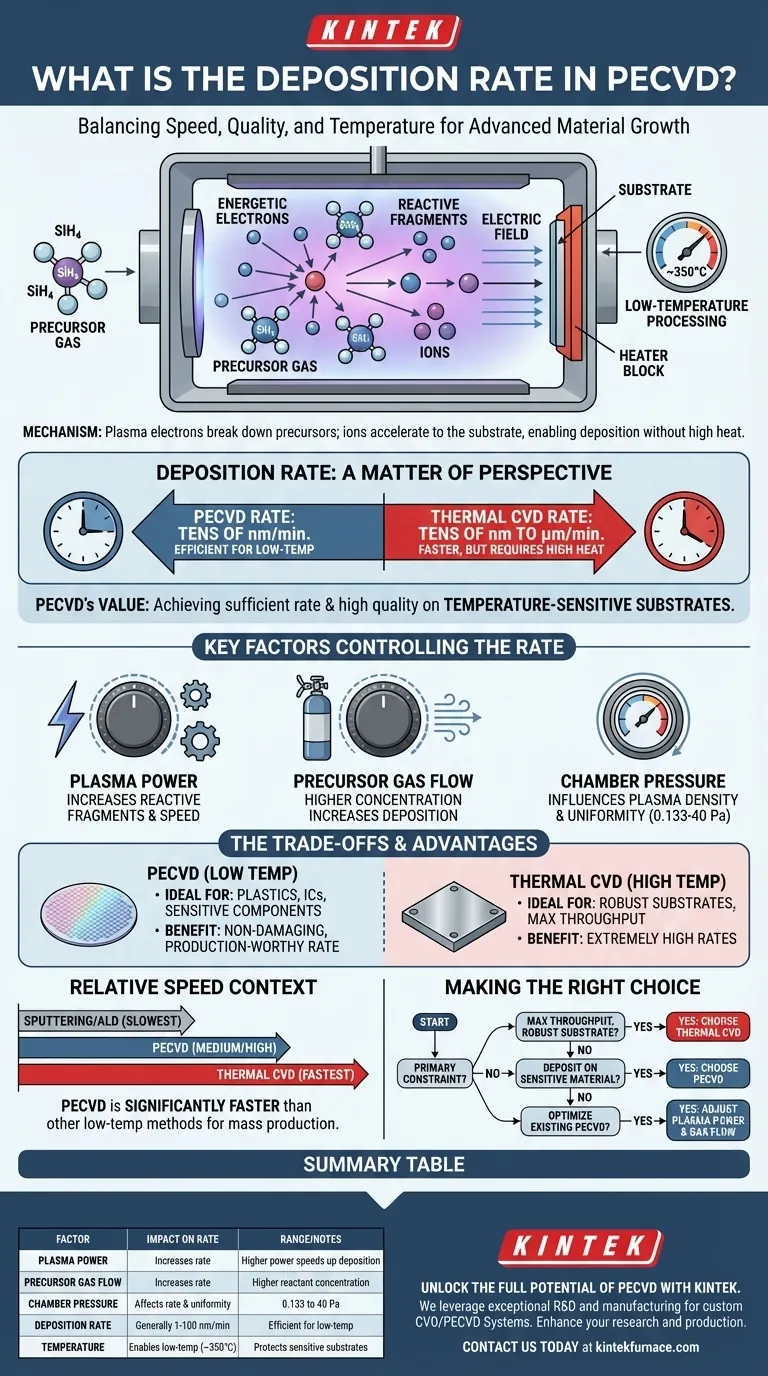

Um die Rate zu verstehen, müssen Sie zuerst den Mechanismus verstehen. PECVD verwendet ein elektrisches Feld, um Plasma zu erzeugen, ein Gas, das energiereiche, ionisierte Teilchen enthält.

Die Rolle des Plasmas

Die Energie für die Abscheidungsreaktion in der PECVD stammt von energiereichen Elektronen im Plasma und nicht von hoher Hitze.

Diese Elektronen kollidieren mit den Molekülen des Vorläufergases und spalten diese in reaktive Fragmente auf. Dadurch können die filmbildenden chemischen Reaktionen bei einer wesentlich niedrigeren Substrattemperatur ablaufen, typischerweise um 350 °C.

Darüber hinaus erzeugt das Plasma ein elektrisches Feld, das Ionen in Richtung des Substrats beschleunigt. Dieser energiereiche Ionenbeschuss fügt der wachsenden Oberfläche direkt Energie zu, was das dichte, qualitativ hochwertige Filwachstum ohne hohe Hitze weiter fördert.

Schlüsselfaktoren zur Steuerung der Rate

Sie haben direkte Kontrolle über mehrere Parameter, die die Abscheidungsgeschwindigkeit beeinflussen.

Plasmaleistung: Die Erhöhung der Plasmaleistung erzeugt mehr reaktive Fragmente aus dem Vorläufergas. Dies erhöht direkt die Verfügbarkeit von Material für die Filmbildung und beschleunigt die Abscheidung.

Vorläufergasfluss: Eine höhere Durchflussrate des Vorläufergases erhöht die Konzentration der Reaktanten in der Kammer. Da mehr Material durch das Plasma aktiviert werden kann, steigt die Abscheidungsrate auf natürliche Weise.

Kammerdruck: Der Betriebsdruck, typischerweise zwischen 0,133 und 40 Pa, spielt ebenfalls eine Rolle. Er beeinflusst die Plasmadichte und den Weg der reaktiven Spezies, was sowohl die Rate als auch die Gleichmäßigkeit der Abscheidung beeinflusst.

Die Abwägungen verstehen: Rate vs. Temperatur

Die Diskussion über die Abscheidungsrate ist bedeutungslos, wenn die Temperatur nicht berücksichtigt wird. Die Wahl zwischen PECVD und anderen Verfahren ist fast immer ein Kompromiss zwischen Geschwindigkeit und dem thermischen Budget Ihres Substrats.

Der PECVD-Vorteil: Niedertemperaturverarbeitung

Das definierende Merkmal der PECVD ist ihre Fähigkeit, qualitativ hochwertige Filme bei niedrigen Temperaturen abzuscheiden. Dies macht sie zu einem unverzichtbaren Verfahren für Materialien, die hoher Hitze nicht standhalten können, wie Kunststoffe, integrierte Schaltkreise mit vorherigen Schichten oder andere empfindliche Komponenten.

Obwohl ihre Rate von „Zehn Nanometern pro Minute“ bescheiden erscheint, ist sie für ein Niedertemperaturverfahren eine sehr effektive Rate.

Der CVD-Nachteil: Hochtemperaturanforderung

Die konventionelle thermische CVD arbeitet bei viel höheren Temperaturen. Sie verlässt sich ausschließlich auf Wärme, um Vorläufergase zu zersetzen.

Diese thermische Energie führt zu deutlich höheren Abscheidungsraten, die oft Zehn Nanometer bis mehrere Mikrometer pro Minute erreichen. Diese Geschwindigkeit geht jedoch auf Kosten der Anforderung eines Substrats, das extreme Hitze verträgt.

Warum die Behauptung der „hohen Rate“ existiert

Die Behauptung, dass PECVD eine „hohe Rate“ hat, ist nicht falsch; sie ist einfach relativ.

Im Vergleich zu anderen Niedertemperatur-Abscheidungstechniken wie Sputtern oder Atomic Layer Deposition (ALD) ist PECVD wesentlich schneller. Für die Massenproduktion von Bauteilen auf temperaturempfindlichen Wafern ist ihre Rate hoch genug, um wirtschaftlich effizient zu sein, und wesentlich schneller als die Alternativen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte auf einem klaren Verständnis der primären Einschränkung Ihres Projekts beruhen.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz auf robusten Substraten liegt: Thermische CVD ist wahrscheinlich besser geeignet, vorausgesetzt, Ihr Material hält den hohen Verarbeitungstemperaturen stand.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Materialien liegt: PECVD bietet die optimale Balance aus einer produktionsreifen Abscheidungsrate und einem Niedertemperatur-, nicht schädigenden Verfahren.

- Wenn Ihr Hauptaugenmerk auf der Optimierung eines bestehenden PECVD-Prozesses liegt: Konzentrieren Sie sich darauf, die Plasmaleistung und den Vorläufergasfluss systematisch anzupassen, um Ihre Abscheidungsrate zu erhöhen, ohne die Filmqualität zu beeinträchtigen.

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, eine Abscheidungsstrategie auszuwählen und zu optimieren, die sich wirklich an Ihren technischen und materiellen Anforderungen orientiert.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Abscheidungsrate | Typischer Bereich/Anmerkungen |

|---|---|---|

| Plasmaleistung | Erhöht die Rate durch Erzeugung mehr reaktiver Fragmente | Höhere Leistung beschleunigt die Abscheidung |

| Vorläufergasfluss | Erhöht die Rate bei höherer Reaktantenkonzentration | Fluss zur Optimierung der Materialverfügbarkeit anpassen |

| Kammerdruck | Beeinflusst Rate und Gleichmäßigkeit | 0,133 bis 40 Pa, beeinflusst die Plasmadichte |

| Abscheidungsrate | Im Allgemeinen 1–100 nm/Min. | Effizient für Niedertemperaturprozesse |

| Temperatur | Ermöglicht Niedertemperaturbetrieb (~350°C) | Schützt empfindliche Substrate |

Entfesseln Sie das volle Potenzial von PECVD für Ihr Labor! Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Mit starken tiefgreifenden Anpassungsfähigkeiten erfüllen wir präzise einzigartige experimentelle Anforderungen für diverse Labore. Ob Sie mit temperaturempfindlichen Substraten arbeiten oder optimierte Abscheidungsraten benötigen, unsere Expertise gewährleistet qualitativ hochwertige, effiziente Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Systeme Ihre Forschungs- und Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen