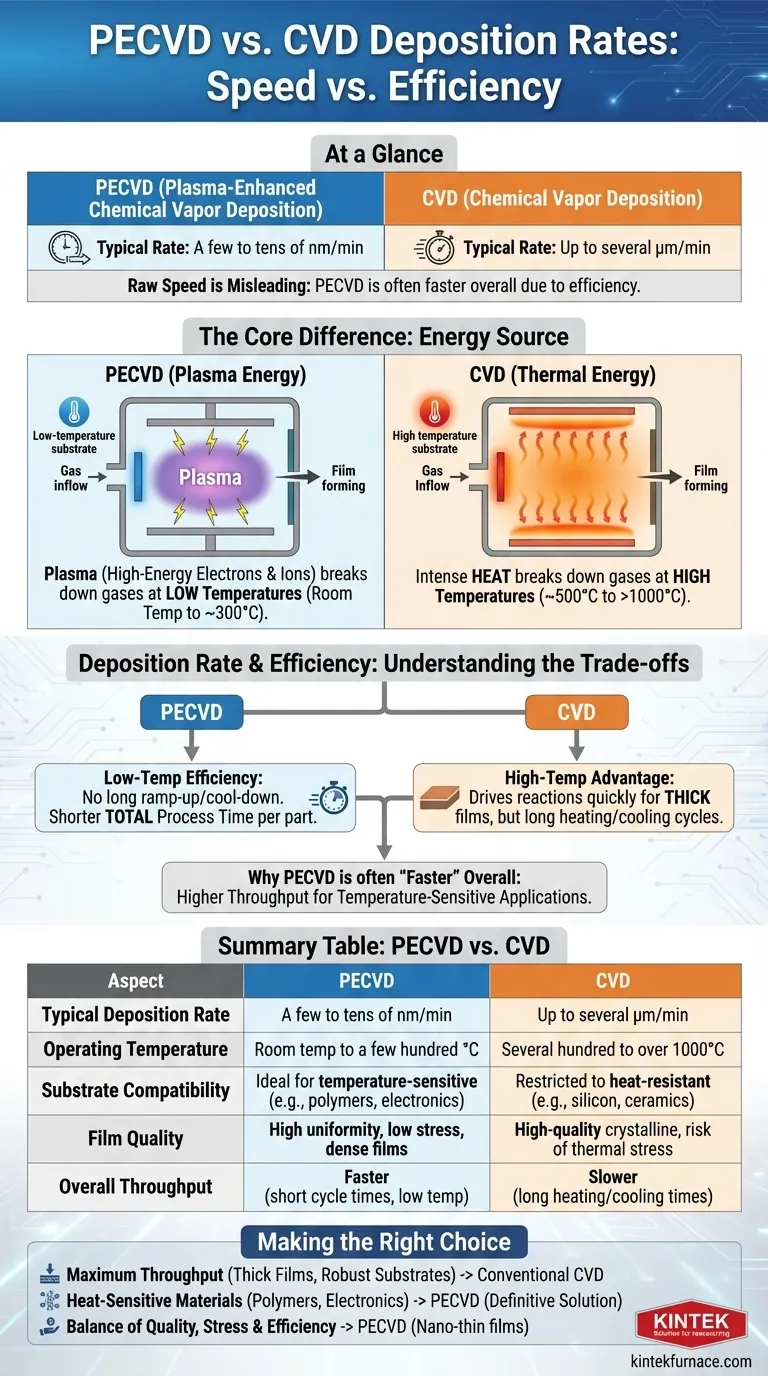

Auf einen Blick bietet die herkömmliche chemische Gasphasenabscheidung (CVD) im Allgemeinen eine höhere maximale Abscheiderate, die mehrere Mikrometer pro Minute erreichen kann. Im Gegensatz dazu arbeitet die plasmagestützte chemische Gasphasenabscheidung (PECVD) typischerweise in einem Bereich von wenigen bis zu einigen zehn Nanometern pro Minute. Dieser einfache Geschwindigkeitsvergleich ist jedoch irreführend; die niedrigere Betriebstemperatur von PECVD macht es oft zu einem effizienteren und insgesamt schnelleren Prozess für viele moderne Anwendungen.

Bei der Wahl zwischen PECVD und CVD geht es nicht darum, welche Methode universell „schneller“ ist. Es ist ein grundlegender Kompromiss zwischen der Verwendung von hoher Hitze (CVD) gegenüber Plasmaenergie (PECVD) zur Erzeugung eines Films – eine Entscheidung, die Temperatur, Filmqualität und Substratverträglichkeit tiefgreifend beeinflusst.

Der Kernunterschied: Thermische Energie vs. Plasmaenergie

Um den Unterschied in den Raten und der Leistung zu verstehen, müssen Sie zunächst den Mechanismus verstehen, den jeder Prozess verwendet, um die für die Abscheidung benötigte Energie zuzuführen.

Wie die herkömmliche CVD funktioniert

Die herkömmliche CVD stützt sich rein auf thermische Energie. Vorläufergase werden in eine Hochtemperatorkammer (oft mehrere hundert bis über 1000°C) eingeleitet. Diese intensive Hitze spaltet die Gasmoleküle auf, sodass sie reagieren und sich als fester Dünnfilm auf der Oberfläche des Substrats ablagern können.

Wie PECVD funktioniert

PECVD umgeht die Notwendigkeit extremer Hitze, indem ein elektrisches Feld verwendet wird, um Plasma zu erzeugen, ein ionisiertes Gas, das energiereiche Elektronen und Ionen enthält. Dieses Plasma liefert die Aktivierungsenergie, um die Vorläufergase bei viel niedrigeren Temperaturen, von Raumtemperatur bis zu einigen hundert Grad Celsius, aufzuspalten.

Abscheiderate: Mehr als nur Geschwindigkeit

Die Abscheiderate ist eine direkte Folge der Energiequelle. Während eine Methode eine höhere Spitzengeschwindigkeit erreichen kann, ist die andere oft praktischer und effizienter.

Der Hochtemperaturvorteil von CVD

Da CVD hohe thermische Energie nutzt, kann es chemische Reaktionen sehr schnell antreiben, was sehr hohe Abscheideraten ermöglicht. Dies macht es für Anwendungen geeignet, bei denen dicke Filme (mehrere Mikrometer oder mehr) benötigt werden und das Substrat die extremen Temperaturen verträgt.

Die Niedertemperatureffizienz von PECVD

Die Rate von PECVD wird durch die Plasmadichte und den Gasfluss begrenzt, aber sein wahrer Vorteil liegt in seiner Effizienz. Durch den Betrieb bei niedrigen Temperaturen entfallen die langen Aufheiz- und Abkühlzeiten, die für Hochtemperatur-CVD-Öfen erforderlich sind. Dies verkürzt die Gesamtprozesszeit pro Wafer oder Bauteil dramatisch.

Warum PECVD oft als „schneller“ angesehen wird

Wenn Quellen behaupten, PECVD sei schneller, beziehen sie sich normalerweise auf den Gesamtdurchsatz. Für temperaturempfindliche Materialien wie Elektronik oder Polymere ist CVD keine Option. Im Vergleich zu anderen Niedertemperaturmethoden oder wenn die Gesamtzykluszeit berücksichtigt wird, bietet PECVD oft einen schnelleren und kostengünstigeren Weg zu einem fertigen Produkt.

Die Kompromisse verstehen

Die Wahl zwischen CVD und PECVD beinhaltet die Abwägung mehrerer kritischer Faktoren, die über die reine Abscheiderate hinausgehen.

Filmqualität und -spannung

Die niedrige Prozesstemperatur von PECVD reduziert die thermische Beanspruchung des Films und des Substrats erheblich. Dies führt zu Filmen mit ausgezeichneter Gleichmäßigkeit, hoher Dichte und weniger Pinholes, was für nanoskalige elektronische und optische Schichten von entscheidender Bedeutung ist.

Hochtemperatur-CVD kann ebenfalls sehr hochwertige kristalline Filme erzeugen, birgt aber das Risiko thermischer Beanspruchung, von Defekten oder Gitterfehlanpassungen, insbesondere bei der Abscheidung auf einem Material mit einem anderen Wärmeausdehnungskoeffizienten.

Substratverträglichkeit

Dies ist oft der entscheidende Faktor. PECVD ist ideal für die Abscheidung von Filmen auf temperatursensiblen Substraten, die durch herkömmliche CVD-Temperaturen beschädigt oder zerstört würden. Dazu gehören Polymere, Kunststoffe und komplexe elektronische Bauteile mit vorhandener Schaltung.

CVD ist auf Materialien beschränkt, die hoher Hitze standhalten können, wie Siliziumwafer, Keramiken und bestimmte Metalle.

Kosten und Komplexität

Herkömmliche CVD kann aufgrund ihres hohen Energieverbrauchs und der teuren Vorläuferstoffe kostspielig sein. Die langen Zykluszeiten für das Aufheizen und Abkühlen begrenzen ebenfalls ihre Betriebseffizienz.

PECVD kann aufgrund seiner schnelleren Gesamtzykluszeiten und der Möglichkeit, günstigere Vorläufermaterialien zu verwenden, kosteneffizienter sein. Dies macht es sehr gut geeignet für die großtechnische Fertigung, bei der der Durchsatz entscheidend ist.

Filmeigenschaften und Einschränkungen

PECVD ist hochgradig abstimmbar und ermöglicht die Erzeugung von Filmen mit spezifischen Eigenschaften wie Hydrophobie oder UV-Schutz. Allerdings können diese plasmaabgeschiedenen Filme weicher sein und eine geringere Verschleißfestigkeit aufweisen als einige Hartbeschichtungen, die mit anderen Methoden hergestellt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihren spezifischen technischen und geschäftlichen Zielen.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz für dicke Filme auf robusten Substraten liegt: Herkömmliches CVD könnte die richtige Wahl sein, da es eine hohe Rohabscheiderate bietet, vorausgesetzt, das Material hält der Hitze stand.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf hitzeempfindlichen Materialien wie Polymeren oder Elektronik liegt: PECVD ist aufgrund seines Niedertemperaturprozesses die eindeutige und oft einzig praktikable Lösung.

- Wenn Ihr Hauptaugenmerk auf einer Balance zwischen Filmqualität, Spannungssteuerung und Gesamteffizienz liegt: PECVD bietet oft die effektivste Lösung, insbesondere für die Herstellung von Hochleistungs-Nanodünnschichten in einer Produktionsumgebung.

Letztendlich ist die beste Methode diejenige, die mit Ihren Materialbeschränkungen, den Anforderungen an die Filmqualität und Ihren Produktionszielen übereinstimmt.

Zusammenfassungstabelle:

| Aspekt | PECVD | CVD |

|---|---|---|

| Typische Abscheiderate | Wenige bis einige zehn nm/min | Bis zu mehrere μm/min |

| Betriebstemperatur | Raumtemperatur bis einige hundert °C | Einige hundert bis über 1000°C |

| Substratverträglichkeit | Ideal für temperaturempfindliche Materialien (z. B. Polymere, Elektronik) | Beschränkt auf hitzebeständige Materialien (z. B. Silizium, Keramik) |

| Filmqualität | Hohe Gleichmäßigkeit, geringe Spannung, dichte Filme | Hochwertige kristalline Filme, Risiko thermischer Beanspruchung |

| Gesamtdurchsatz | Schneller aufgrund niedriger Temperatur und kurzer Zykluszeiten | Langsamer aufgrund langer Heiz-/Abkühlzeiten |

Fällt es Ihnen schwer, die richtige Abscheidungsmethode für die einzigartigen Anforderungen Ihres Labors auszuwählen? Bei KINTEK sind wir spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich unserer CVD/PECVD-Systeme, die für präzise, effiziente Dünnschichtabscheidung entwickelt wurden. Durch die Nutzung unserer außergewöhnlichen F&E und unserer hausinternen Fertigung bieten wir eine tiefgreifende Anpassung an Ihre spezifischen experimentellen Anforderungen – ob Sie hohen Durchsatz, Niedertemperaturverarbeitung oder überlegene Filmqualität benötigen. Lassen Sie sich nicht von Prozessbeschränkungen aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor