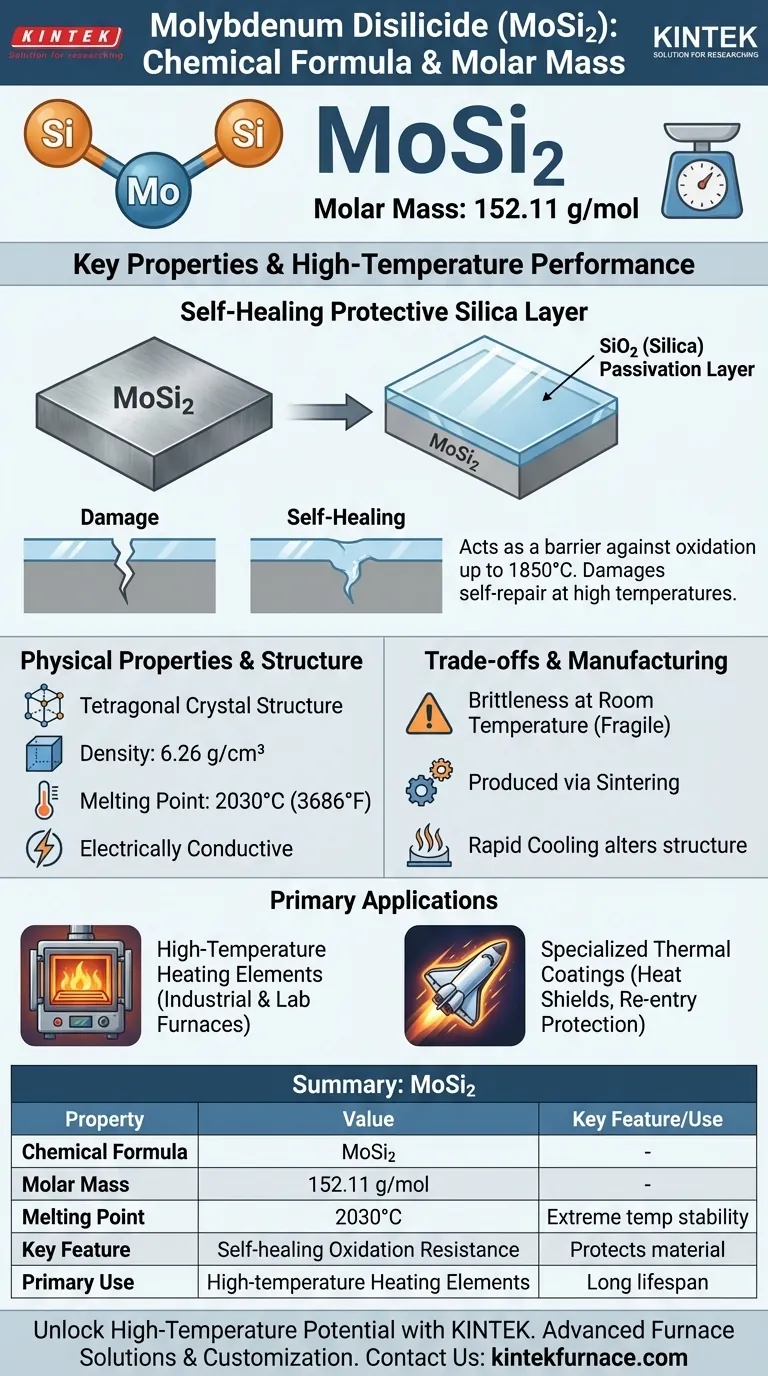

Die chemische Formel für Molybdändisilizid ist MoSi₂. Seine entsprechende Molmasse beträgt 152,11 g/mol. Diese intermetallische Verbindung besteht aus einem Molybdänatom (Mo) für jeweils zwei Siliziumatome (Si), was ihr einzigartige Eigenschaften verleiht, die sie zu einem kritischen Material in Hochtemperaturanwendungen machen.

Während seine chemische Formel seine Zusammensetzung definiert, liegt der wahre Wert von Molybdändisilizid in seiner Fähigkeit, bei extremen Temperaturen eine schützende, selbstheilende Oberflächenschicht zu bilden, was es zu einem der haltbarsten Materialien für elektrische Heizelemente macht.

Was ist Molybdändisilizid?

Molybdändisilizid ist nicht einfach eine Mischung; es ist eine spezifische intermetallische Verbindung, die oft als Cermet (Keramik-Metall-Verbundwerkstoff) beschrieben wird. Diese Struktur verleiht ihm eine Mischung aus metallischen und keramikähnlichen Eigenschaften.

Chemische Zusammensetzung und Struktur

MoSi₂ ist ein grauer, metallisch aussehender Feststoff. Es besitzt eine tetragonale Kristallstruktur, die ein Schlüsselfaktor bei der Bestimmung seiner physikalischen Eigenschaften ist.

Wichtige physikalische Eigenschaften

Das Material zeichnet sich durch seine Leistung unter extremen Bedingungen aus. Es hat eine moderate Dichte von 6,26 g/cm³, einen sehr hohen Schmelzpunkt von 2030°C (3686°F) und ist elektrisch leitfähig, was es ermöglicht, als Widerstandsheizelement zu fungieren.

Das Geheimnis seiner Hochtemperaturleistung

Der Hauptgrund, warum MoSi₂ in anspruchsvollen Umgebungen eingesetzt wird, ist nicht nur sein hoher Schmelzpunkt, sondern seine bemerkenswerte Oxidationsbeständigkeit.

Die schützende Siliziumdioxidschicht

Beim Erhitzen auf hohe Temperaturen in einer sauerstoffreichen Atmosphäre reagiert das Silizium in MoSi₂ mit Sauerstoff und bildet eine dünne, nicht-poröse Passivierungsschicht aus reinem Siliziumdioxid (SiO₂), das im Wesentlichen Glas ist.

Warum diese „Passivierungsschicht“ wichtig ist

Diese SiO₂-Schicht wirkt als robuste Barriere und schützt das darunterliegende MoSi₂ vor weiterer Oxidation und Degradation. Wenn die Schicht beschädigt wird, bildet das freiliegende Material einfach eine neue Schutzschicht, wodurch es selbstheilend ist. Diese Eigenschaft ermöglicht es MoSi₂-Elementen, zuverlässig bei Temperaturen bis zu 1850°C zu arbeiten.

Die Kompromisse verstehen

Kein Material ist perfekt. Die außergewöhnliche Hochtemperaturleistung von MoSi₂ geht mit einer signifikanten Einschränkung bei niedrigeren Temperaturen einher.

Sprödigkeit bei Raumtemperatur

Wie viele Keramiken ist Molybdändisilizid im kalten Zustand sehr spröde und zerbrechlich. Es muss während der Installation und Wartung vorsichtig gehandhabt werden, um Brüche zu vermeiden. Seine Zähigkeit nimmt nur bei hohen Temperaturen zu.

Fertigungsüberlegungen

MoSi₂-Komponenten werden typischerweise durch Sintern hergestellt, ein Verfahren zum Verdichten und Formen einer festen Materialmasse durch Hitze und Druck. Andere Methoden wie Plasmaspritzen können verwendet werden, aber schnelles Abkühlen kann zu unterschiedlichen kristallinen Formen (wie β-MoSi₂) führen, die seine Eigenschaften verändern können.

Primäre Anwendungen, die durch seine Eigenschaften bestimmt werden

Die einzigartige Kombination aus elektrischer Leitfähigkeit und extremer Oxidationsbeständigkeit definiert die primären Einsatzgebiete für MoSi₂.

Hochtemperatur-Heizelemente

Dies ist die häufigste Anwendung. MoSi₂-Heizelemente werden wegen ihrer langen Lebensdauer, ihres stabilen elektrischen Widerstands und ihrer Fähigkeit, schnellen Heiz- und Kühlzyklen ohne Beschädigung standzuhalten, geschätzt. Dies macht sie ideal für Industrie- und Laboröfen.

Spezialisierte thermische Beschichtungen

Aufgrund seiner hohen Emissivität (der Fähigkeit, thermische Energie abzustrahlen) wird MoSi₂ auch als Beschichtung für Hitzeschilde in hochspezialisierten Anwendungen verwendet, z. B. zum Schutz von Komponenten während des Wiedereintritts in die Atmosphäre.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis der Kerneigenschaften von Molybdändisilizid ermöglicht es Ihnen zu entscheiden, ob es das richtige Material für Ihr spezifisches Ziel ist.

- Wenn Ihr Hauptaugenmerk auf extremer Temperaturstabilität (über 1600°C) in einer oxidierenden Atmosphäre liegt: MoSi₂-Heizelemente sind aufgrund ihrer selbstheilenden Schutzschicht die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf mechanischer Zähigkeit bei niedrigen Temperaturen liegt: Sie müssen die inhärente Sprödigkeit des Materials durch sorgfältiges Systemdesign und Handhabungsprotokolle berücksichtigen.

- Wenn Ihr Projekt schnelle thermische Zyklen erfordert: Der stabile Widerstand und die Haltbarkeit von MoSi₂ machen es zu einer überlegenen Wahl gegenüber vielen anderen Heizelementmaterialien.

Durch die Nutzung seiner einzigartigen Fähigkeit, sich selbst zu schützen, können Sie eine stabile und zuverlässige Leistung in den anspruchsvollsten thermischen Umgebungen erzielen.

Zusammenfassungstabelle:

| Eigenschaft | Wert |

|---|---|

| Chemische Formel | MoSi₂ |

| Molmasse | 152,11 g/mol |

| Schmelzpunkt | 2030°C (3686°F) |

| Hauptmerkmal | Selbstheilende Oxidationsbeständigkeit |

| Primäre Verwendung | Hochtemperatur-Heizelemente |

Entdecken Sie das Potenzial von Molybdändisilizid in Ihrem Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Unsere Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, unterstützt durch umfassende Anpassungsmöglichkeiten, gewährleisten präzise Leistung für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um Ihre Hochtemperaturanwendungen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus