In einem Vakuumofen ist ein Ausbrennzyklus ein periodischer, hochtemperaturiger Wartungslauf, der ohne Teile im Inneren durchgeführt wird. Sein Zweck ist es, Verunreinigungen, die sich während früherer Bearbeitungszyklen in der Ofenkammer angesammelt haben, zu verdampfen und zu entfernen, um die für zukünftige hochwertige Arbeiten erforderliche Sauberkeit zu gewährleisten.

Der Ausbrennzyklus ist kein Produktionsprozess zur Behandlung von Teilen; er ist ein kritisches Reinigungsverfahren für den Ofen selbst. Stellen Sie es sich wie einen selbstreinigenden Ofenzyklus vor, aber für eine Hightech-Industrieumgebung, konzipiert, um die Integrität der Vakuumatmosphäre zu erhalten und Kreuzkontamination zwischen Chargen zu verhindern.

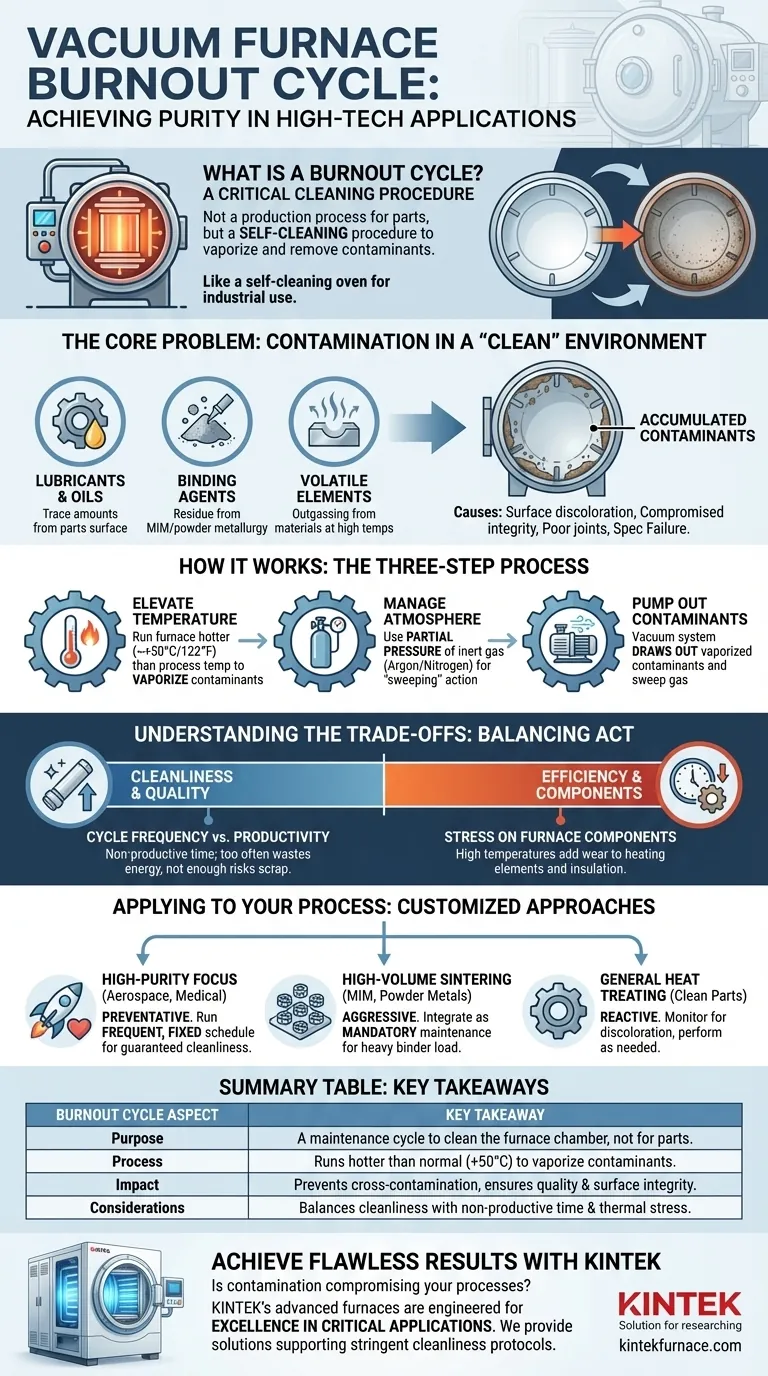

Das Kernproblem: Kontamination in einer "sauberen" Umgebung

Der Hauptvorteil eines Vakuumofens ist seine Fähigkeit, Materialien in einer kontrollierten Umgebung zu erhitzen, frei von Sauerstoff und anderen Gasen, die Oxidation und Kontamination verursachen. Doch mit der Zeit wird das "saubere" Innere des Ofens unweigerlich schmutzig.

Woher kommen Verunreinigungen?

Selbst bei sorgfältiger Vorbereitung gelangen Verunreinigungen in den Ofen. Häufige Quellen sind:

- Schmierstoffe und Öle: Spuren von Schneidflüssigkeiten oder Umformölen, die auf der Oberfläche der Teile verbleiben.

- Bindemittel: Materialien, die in der Pulvermetallurgie oder beim Metallspritzguss (MIM) verwendet werden und dazu bestimmt sind, während des Prozesses zu verbrennen und Rückstände zu hinterlassen.

- Flüchtige Elemente: Die zu verarbeitenden Materialien können bei hohen Temperaturen bestimmte Elemente freisetzen (ein Prozess, der als "Ausgasen" bekannt ist), die sich dann auf kühleren Oberflächen im Ofen ablagern.

Die Auswirkungen von Kontaminationen

Werden diese angesammelten Ablagerungen nicht entfernt, verdampfen sie während nachfolgender Heizzyklen. Sie können sich dann auf der neuen, sauberen Teilecharge wieder ablagern.

Dies kann zu schwerwiegenden Problemen bei der Qualitätskontrolle führen, wie z. B. Oberflächenverfärbungen, beeinträchtigter struktureller Integrität, schlechten Löt- oder Schweißverbindungen und der Nichteinhaltung strenger Industriespezifikationen (z. B. in der Luft- und Raumfahrt oder bei medizinischen Anwendungen).

Wie ein Ausbrennzyklus funktioniert

Der Ausbrennzyklus ist ein unkomplizierter, aber wesentlicher Prozess, der darauf ausgelegt ist, diese Ansammlung von Verunreinigungen umzukehren.

Erhöhung der Temperatur

Das Grundprinzip besteht darin, den Ofen heißer als seine normale Betriebstemperatur zu betreiben. Eine gängige Richtlinie ist, die Ausbrenntemperatur etwa 50 °C (122 °F) höher einzustellen als den heißesten Prozess, den Sie normalerweise durchführen.

Diese erhöhte Temperatur stellt sicher, dass alle Verunreinigungen, die an den Ofenwänden, der Isolierung und den Vorrichtungen haften, vollständig verdampfen und sich von einer festen Ablagerung in ein Gas verwandeln.

Regulierung der Atmosphäre

Der Zyklus kann unter Tiefvakuum oder, effektiver, mit einem Teildruck eines Inertgases wie Argon oder Stickstoff durchgeführt werden.

Die Verwendung eines Teildrucks erzeugt eine "Spülwirkung". Der langsame, kontrollierte Fluss des Inertgases hilft, die verdampften Verunreinigungen aus der Heizzone und zu den Vakuumpumpen zu transportieren, wodurch die Effizienz des Reinigungsprozesses verbessert wird.

Abpumpen von Verunreinigungen

Das Vakuumpumpsystem des Ofens ist das letzte Puzzleteil. Es saugt die verdampften Verunreinigungen und jegliches Spülgas aktiv aus der Kammer ab und entfernt sie dauerhaft aus dem System. Dadurch bleibt das Innere des Ofens sauber und bereit für den nächsten Produktionslauf.

Die Kompromisse verstehen

Obwohl unerlässlich, ist ein Ausbrennzyklus nicht ohne Kosten und Überlegungen. Er stellt einen Balanceakt zwischen Sauberkeit und betrieblicher Effizienz dar.

Zyklushäufigkeit vs. Produktivität

Ein Ausbrennzyklus ist unproduktive Zeit. Der Ofen läuft, verbraucht Energie und ist thermischer Belastung ausgesetzt, produziert aber keine Teile. Der Schlüssel ist, die richtige Häufigkeit zu bestimmen. Ihn zu oft laufen zu lassen, verschwendet Zeit und Energie; ihn nicht oft genug laufen zu lassen, birgt das Risiko, teure Teile aufgrund von Kontamination zu verschrotten.

Belastung der Ofenkomponenten

Der Betrieb des Ofens bei Temperaturen oberhalb seines normalen Prozessbereichs führt zu zusätzlicher thermischer Belastung von Heizelementen, Isolierung und der Heizzonenstruktur. Dies ist ein notwendiger Bestandteil der Wartung, trägt aber zur Abnutzung dieser Komponenten über ihre Lebensdauer bei.

Prozessspezifische Anforderungen

Der "Verschmutzungsgrad" Ihres Prozesses bestimmt die Notwendigkeit eines Ausbrennens. Ein Ofen, der zum Sintern von Teilen mit starken Bindemitteln verwendet wird, erfordert viel häufigere und aggressivere Ausbrennzyklen als ein Ofen, der zum einfachen Glühen von sehr sauberen Teilen verwendet wird.

Wie Sie dies auf Ihren Prozess anwenden

Ihr Ansatz bei Ausbrennzyklen sollte durch Ihre spezifischen Teile, Prozesse und Qualitätsanforderungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf hochreinen Anwendungen (Luft- und Raumfahrt, Medizin) liegt: Führen Sie präventive Ausbrennzyklen nach einem häufigen, festen Zeitplan durch, um die Teilesauberkeit zu gewährleisten und jegliches Kontaminationsrisiko auszuschließen.

- Wenn Ihr Hauptaugenmerk auf dem Sintern großer Mengen (MIM, Pulvermetalle) liegt: Integrieren Sie aggressive Ausbrennzyklen als obligatorischen Bestandteil Ihres regelmäßigen Wartungsprotokolls, um die hohe Belastung durch Bindemittelrückstände zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung sauberer Teile liegt: Überwachen Sie die Teile auf erste Anzeichen von Verfärbungen oder Oberflächenkontamination und führen Sie bei Bedarf reaktiv einen Ausbrennzyklus durch.

Letztendlich ist die Beherrschung des Ausbrennzyklus der Schlüssel, um das volle Potenzial Ihres Vakuumofens auszuschöpfen und stets makellose Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Aspekt des Ausbrennzyklus | Wichtigste Erkenntnis |

|---|---|

| Zweck | Ein Wartungszyklus zur Reinigung der Ofenkammer, kein Produktionsprozess für Teile. |

| Prozess | Läuft heißer als normale Zyklen (typischerweise +50°C), um angesammelte Verunreinigungen zu verdampfen und zu entfernen. |

| Auswirkung | Verhindert Kreuzkontamination zwischen Chargen und gewährleistet die Teilequalität und Oberflächenintegrität. |

| Überlegungen | Gleicht Ofensauberkeit mit unproduktiver Zeit und thermischer Belastung der Komponenten ab. |

Erzielen Sie makellose Ergebnisse mit einem Ofen, der auf Reinheit ausgelegt ist

Beeinträchtigt Kontamination Ihre hochwertigen Wärmebehandlungsprozesse? Das richtige Ofendesign ist der erste Schritt zur Gewährleistung einer sauberen, zuverlässigen Umgebung.

Die fortschrittlichen Hochtemperaturöfen von KINTEK sind für Spitzenleistungen in kritischen Anwendungen konzipiert. Durch unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung statten wir verschiedene Labore mit Vakuum- und Atmosphäreofenlösungen aus, die strenge Reinheitsprotokolle unterstützen. Unsere Produktpalette, einschließlich Vakuum- & Atmosphäreöfen, CVD/PECVD-Systemen und mehr, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, Kontaminationsrisiken zu eliminieren und konsistente, hochreine Ergebnisse zu erzielen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Lösungen auf Ihre spezifischen Bedürfnisse zugeschnitten werden können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit