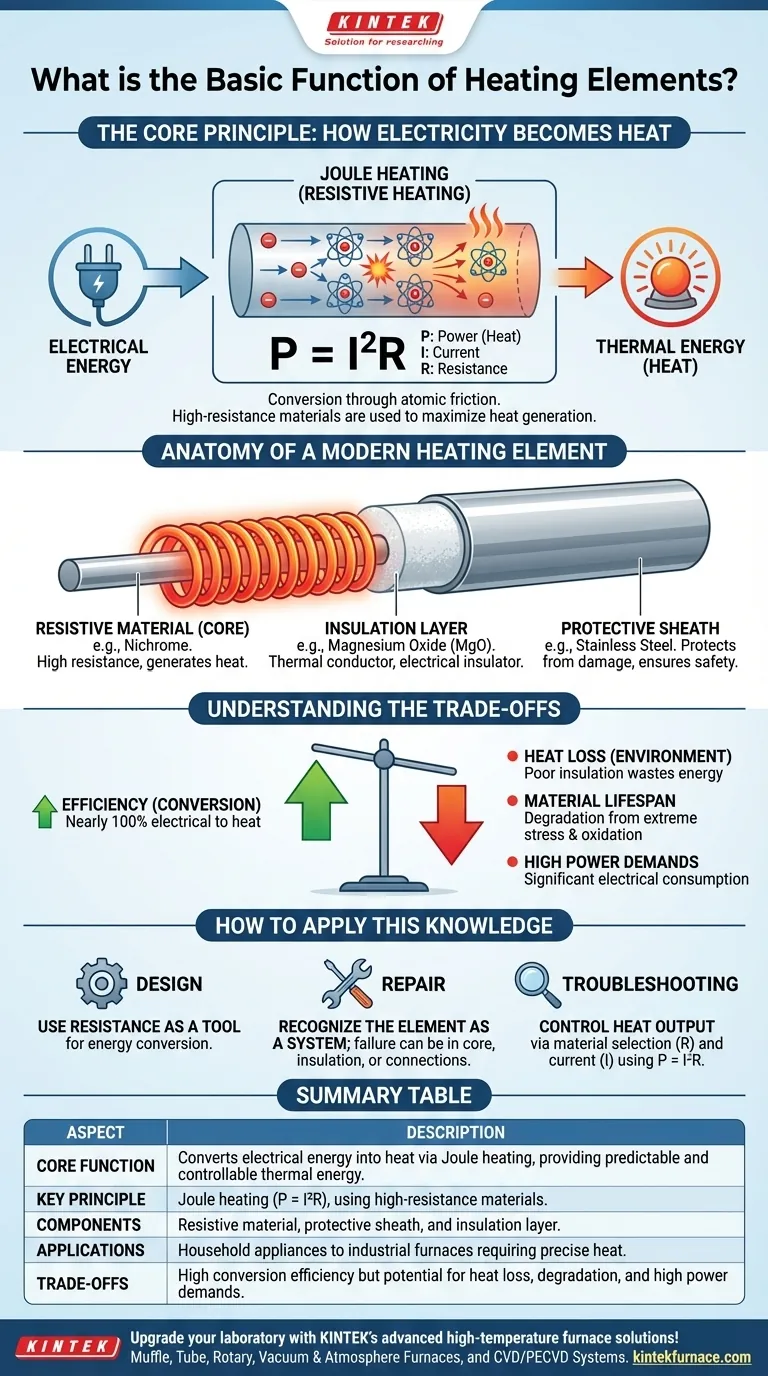

Auf seiner grundlegendsten Ebene ist ein Heizelement eine Komponente, die dafür ausgelegt ist, elektrische Energie in Wärme umzuwandeln. Dies geschieht durch einen Prozess, der als Joule-Erwärmung bekannt ist, bei dem der natürliche Widerstand des Materials gegenüber dem Fluss eines elektrischen Stroms thermische Energie erzeugt. Dieses einfache Prinzip ist die Grundlage für unzählige Geräte, vom Haushalts-Toaster bis hin zu komplexen Industrieöfen.

Die Kernfunktion eines Heizelements besteht nicht nur darin, Wärme zu erzeugen, sondern dies auf vorhersagbare und kontrollierbare Weise zu tun. Es nutzt die Kraft des elektrischen Widerstands, um bedarfsgesteuerte thermische Energie bereitzustellen und bietet die Kraft des Feuers mit der Präzision der Elektrizität.

Das Kernprinzip: Wie Elektrizität zu Wärme wird

Die Umwandlung von Elektrizität in Wärme ist ein grundlegender physikalischer Prozess. Heizelemente sind speziell dafür konstruiert, diesen Effekt für den praktischen Einsatz zu maximieren.

Einführung in die Joule-Erwärmung

Das wissenschaftliche Prinzip hinter einem Heizelement wird als Joule-Erwärmung oder ohmsche Erwärmung bezeichnet. Wenn ein elektrischer Strom durch einen Leiter fließt, kollidieren die bewegten Elektronen mit den Atomen in diesem Material.

Diese unzähligen mikroskopischen Kollisionen erzeugen Reibung auf atomarer Ebene. Diese Reibung äußert sich in einem Temperaturanstieg und wandelt elektrische Energie in thermische Energie oder Wärme um.

Die entscheidende Rolle des Widerstands

Jedes Material besitzt einen gewissen elektrischen Widerstand, der seinen natürlichen Widerstand gegen den Stromfluss darstellt. Während Materialien wie Kupfer wegen ihres geringen Widerstands für eine effiziente Energieübertragung ausgewählt werden, bestehen Heizelemente aus Materialien mit hohem Widerstand.

Dieser hohe Widerstand ist beabsichtigt. Gemäß dem ersten Jouleschen Gesetz (P = I²R) ist die erzeugte Wärme (Leistung) proportional zum Quadrat des Stroms (I) multipliziert mit dem Widerstand (R). Durch die Verwendung eines Materials mit hohem Widerstand kann mit einem handhabbaren elektrischen Strom eine erhebliche Wärmemenge erzeugt werden.

Das Ziel: Kontrollierte, bedarfsgesteuerte Wärme

Die eigentliche Funktion eines Heizelements besteht darin, den Komfort des Feuers mit der Steuerung eines elektrischen Schaltkreises zu verbinden. Es ermöglicht, Wärme genau dort anzuwenden, wo sie benötigt wird, und kann sofort ein- oder ausgeschaltet werden – ein Kontrollniveau, das die Verbrennung nicht erreichen kann.

Anatomie eines modernen Heizelements

Ein funktionierendes Heizelement ist mehr als nur ein Widerstandsdraht. Es ist ein System von Komponenten, die zusammenarbeiten, um Wärme sicher und effizient zu liefern.

Das Widerstandsmaterial (Der Kern)

Dies ist das Herzstück des Elements, oft ein Draht oder Band aus einer Nickel-Chrom-Legierung (Nichrom) oder einem ähnlichen Material. Es wird speziell wegen seines hohen elektrischen Widerstands und seiner Fähigkeit ausgewählt, wiederholten Hochtemperaturzyklen standzuhalten, ohne schnell zu verschleißen.

Die Schutzhülle

Der Widerstandskern ist fast immer in einem schützenden Außentubus oder einer Hülle untergebracht. Diese Hülle, oft aus Edelstahl oder einem anderen widerstandsfähigen Metall gefertigt, schützt den Kern vor Feuchtigkeit, Korrosion und physischen Schäden. Sie gewährleistet auch die Benutzersicherheit.

Die Isolationsschicht

Zwischen dem Kern und der Hülle befindet sich eine kritische Isolationsschicht, typischerweise verdichtetes Magnesiumoxid (MgO)-Pulver. Dieses Material ist ein Wärmeleiter, aber ein elektrischer Isolator. Es überträgt die Wärme effizient vom Kern auf die Hülle und verhindert gleichzeitig, dass der elektrische Strom einen Kurzschluss verursacht.

Verständnis der Kompromisse

Obwohl sie äußerst effektiv sind, beinhaltet die Funktion eines Heizelements inhärente Kompromisse, die wichtig zu verstehen sind.

Effizienz vs. Wärmeverlust

Ein Heizelement ist bei der Umwandlung von elektrischer Energie in Wärme nahezu zu 100 % effizient. Die Gesamteffizienz des Geräts hängt jedoch davon ab, wie gut diese Wärme geleitet wird. Schlechte Isolierung oder Konstruktion können zu erheblichen Wärmeverlusten an die Umgebung führen und Energie verschwenden.

Lebensdauer und Degradation des Materials

Der bloße Akt der Erzeugung intensiver Hitze setzt die Materialien extremen Belastungen aus. Mit der Zeit kann der Widerstandskern oxidieren und spröde werden, was schließlich zum Ausfall führt. Die ständige Ausdehnung und Kontraktion durch Erhitzen und Abkühlen trägt ebenfalls zur Materialermüdung bei.

Hoher Leistungsbedarf

Die Erzeugung erheblicher Wärme erfordert eine erhebliche Menge an elektrischer Leistung. Deshalb gehören Geräte wie Elektroherde, Warmwasserbereiter und Industrieöfen zu den größten Energieverbrauchern in einem Haushalt oder einer Fabrik, was sich sowohl auf die Stromkosten als auch auf die Kapazität der elektrischen Schaltung auswirkt.

Anwendung dieses Wissens

Das Verständnis der Funktion eines Heizelements ist in verschiedenen Kontexten nützlich, von der grundlegenden Fehlerbehebung bis zur Systemkonstruktion.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Elektronik liegt: Betrachten Sie den Widerstand nicht als Fehler, sondern als ein beabsichtigtes und leistungsstarkes Werkzeug zur Umwandlung einer Energieform (elektrisch) in eine andere (thermisch).

- Wenn Ihr Hauptaugenmerk auf der Reparatur eines Geräts liegt: Erkennen Sie das Element als ein System, bei dem der Ausfall im Widerstandskern, der Isolierung oder den elektrischen Verbindungen auftreten kann, nicht nur in dem Teil, der rot glüht.

- Wenn Ihr Hauptaugenmerk auf dem Entwurf eines Systems liegt: Denken Sie daran, dass die Wärmeabgabe durch die Formel P = I²R bestimmt wird, wodurch die Auswahl des Materialwiderstands und die Steuerung des Stroms Ihre wichtigsten Hebel zur Erreichung einer Zieltemperatur sind.

Letztendlich ist die einfache Umwandlung von Elektrizität in Wärme durch Widerstand eine der vielseitigsten und wesentlichsten Technologien in unserer modernen Welt.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Kernfunktion | Wandelt elektrische Energie durch Joule-Erwärmung in Wärme um und liefert vorhersagbare und kontrollierbare thermische Energie. |

| Schlüsselprinzip | Joule-Erwärmung (P = I²R), bei der Materialien mit hohem Widerstand Wärme aus dem elektrischen Strom erzeugen. |

| Komponenten | Widerstandsmaterial (z. B. Nichrom), Schutzhülle und Isolationsschicht (z. B. Magnesiumoxid). |

| Anwendungen | Haushaltsgeräte (Toaster), Industrieöfen und andere Geräte, die präzise Wärme benötigen. |

| Kompromisse | Hohe Effizienz bei der Umwandlung, aber Potenzial für Wärmeverlust, Materialdegradation und hohen Leistungsbedarf. |

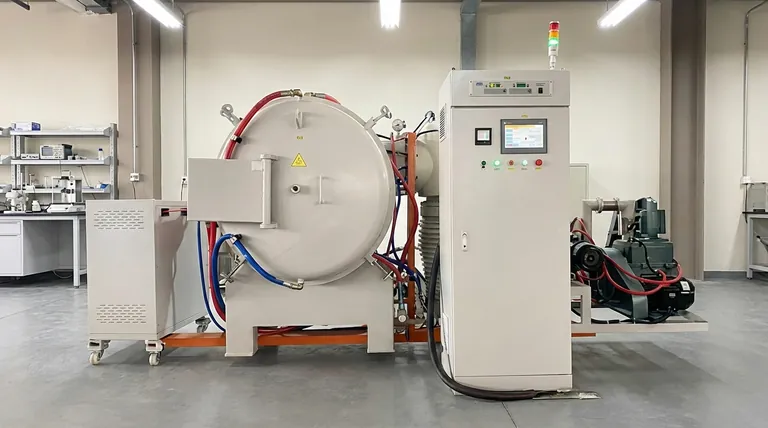

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung bieten wir Muffelöfen, Rohröfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Leistung und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Heiztechnologien Ihre Forschungs- und Industrieprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen