In einem Drehrohrofen ist Oxidation die chemische Reaktion, bei der Ihr Prozessmaterial bei hohen Temperaturen mit Sauerstoff, typischerweise aus der Luft, reagiert. Dieser Prozess verändert die chemische Zusammensetzung und die physikalischen Eigenschaften des Materials grundlegend, oft auf unerwünschte Weise.

Die Anwesenheit von Sauerstoff in Verbindung mit der hohen Hitze im Inneren eines Drehrohrofens führt unweigerlich zu Oxidation. Daher geht es bei der Oxidationskontrolle nicht darum, Hitze zu eliminieren, sondern die gasförmige Atmosphäre im Ofenrohr präzise zu steuern.

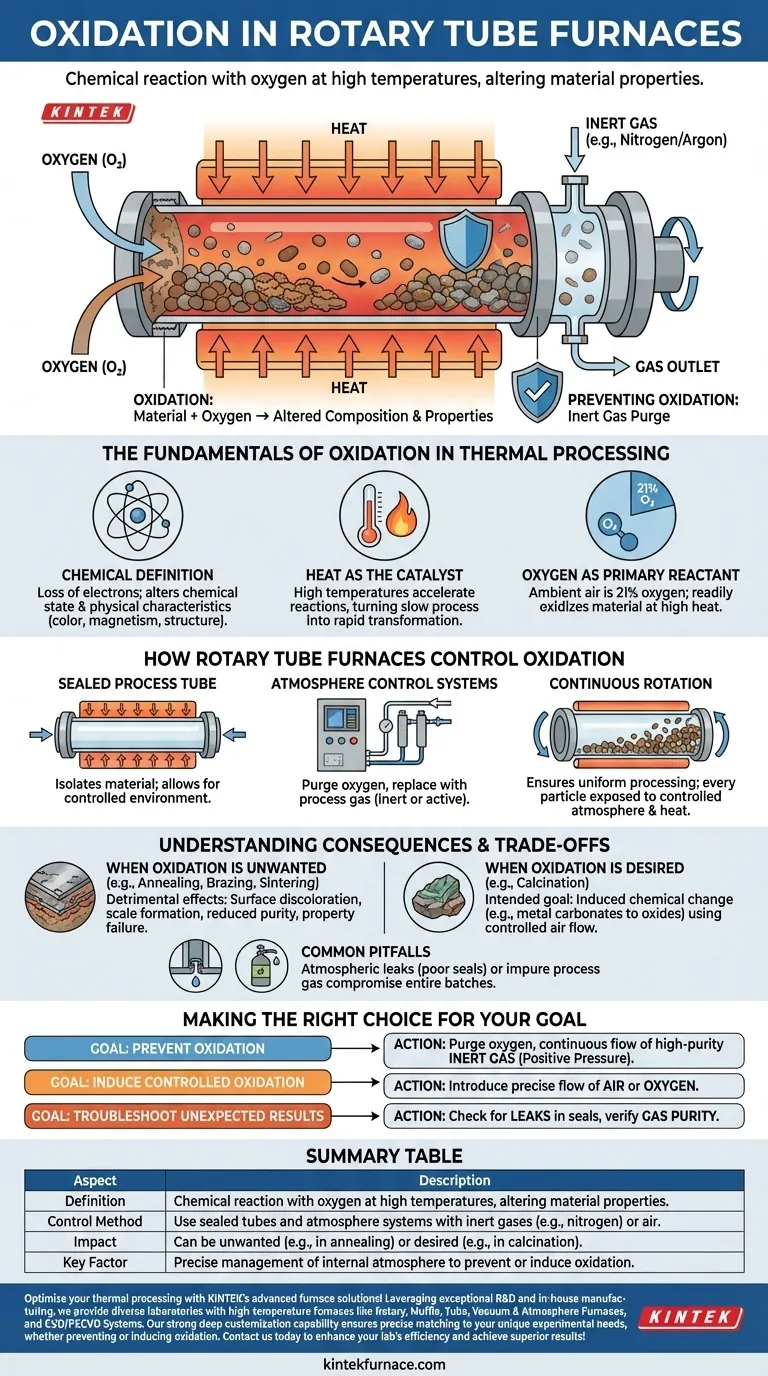

Die Grundlagen der Oxidation bei der thermischen Verarbeitung

Die chemische Definition

Im Kern ist Oxidation ein chemischer Prozess, der den Verlust von Elektronen beinhaltet. Wenn ein Material oxidiert, ändert sich sein chemischer Zustand, was wiederum seine physikalischen Eigenschaften wie Farbe, Magnetismus oder strukturelle Integrität verändert.

Hitze als Katalysator

Obwohl Oxidation bei Raumtemperatur auftreten kann (wie Rost an Eisen), wirkt die hohe Hitze in einem Drehrohrofen als starker Katalysator. Hohe Temperaturen liefern die Energie, die benötigt wird, um diese Reaktionen dramatisch zu beschleunigen und einen langsamen Prozess in eine schnelle Transformation zu verwandeln.

Sauerstoff als Hauptreaktant

Für die meisten Anwendungen bezieht sich der Begriff „Oxidation“ speziell auf eine Reaktion mit Sauerstoff. Da Umgebungsluft etwa 21 % Sauerstoff enthält, oxidiert jede unkontrolliert in das heiße Ofenrohr eindringende Luft das zu verarbeitende Material leicht.

Wie Drehrohröfen die Oxidation steuern

Das abgedichtete Prozessrohr

Drehrohröfen sind mit einem abgedichteten, rotierenden Rohr konstruiert, das das Prozessmaterial enthält. Dieses Design ist entscheidend, da es das Material von der Außenluft und den Heizelementen des Ofens (indirekte Beheizung) isoliert.

Diese Trennung ermöglicht die Schaffung einer streng kontrollierten Umgebung im Rohr, was der Schlüssel zur Oxidationskontrolle ist.

Atmosphärenkontrollsysteme

Diese Öfen sind mit Gaseinlass- und -auslassöffnungen ausgestattet. Dies ermöglicht es den Bedienern, die sauerstoffreiche Luft aus dem Rohr zu spülen und sie durch ein spezifisches Prozessgas zu ersetzen.

Üblicherweise wird ein Inertgas wie Stickstoff oder Argon verwendet, um eine sauerstofffreie Atmosphäre zu schaffen und so die Oxidation während des Erhitzens vollständig zu verhindern.

Der Einfluss der kontinuierlichen Rotation

Die Rotation des Rohrs ist für eine gleichmäßige Verarbeitung unerlässlich. Sie bewegt das Material sanft, wodurch sichergestellt wird, dass jedes Partikel der kontrollierten Atmosphäre und der gleichmäßigen Hitze ausgesetzt ist, wodurch lokalisierte, unkontrollierte Reaktionen verhindert werden.

Verständnis der Folgen und Kompromisse

Wenn Oxidation unerwünscht ist

Für viele Prozesse wie Glühen, Löten oder Sintern von Metallen ist Oxidation schädlich. Sie kann zu Oberflächenverfärbungen, der Bildung spröder Oxidschichten (Zunder), verminderter Produktreinheit und einem vollständigen Versagen führen, die gewünschten Materialeigenschaften zu erzielen.

Wenn Oxidation erwünscht ist

In einigen industriellen Prozessen ist Oxidation das beabsichtigte Ziel. Kalzinierung beinhaltet beispielsweise oft das Erhitzen eines Materials in Gegenwart von Luft, um eine spezifische chemische Veränderung herbeizuführen, wie die Umwandlung von Metallkarbonaten in Metalloxide. In diesen Fällen wird Luft absichtlich in den Ofen geleitet.

Häufige Fallstricke, die es zu vermeiden gilt

Der häufigste Fehlerpunkt bei der Vermeidung von Oxidation ist ein Atmosphärenleck. Eine schlechte Abdichtung an den Ofenenden oder die Verwendung eines unreinen Prozessgases kann Spuren von Sauerstoff einbringen, was oft ausreicht, um die gesamte Charge bei hohen Temperaturen zu kompromittieren.

Die richtige Wahl für Ihr Ziel treffen

Das Erreichen Ihres gewünschten Ergebnisses hängt ausschließlich von der korrekten Steuerung der internen Ofenatmosphäre ab.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation liegt (z. B. Glühen, Sintern): Ihr Ziel ist es, den gesamten Sauerstoff zu spülen und einen kontinuierlichen Fluss von hochreinem Inertgas (wie Stickstoff oder Argon) aufrechtzuerhalten, um einen Überdruck zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Herbeiführung einer kontrollierten Oxidation liegt (z. B. Kalzinierung): Ihr Ziel ist es, einen präzisen und konstanten Luft- oder Sauerstofffluss in den Ofen einzuleiten, um die gewünschte chemische Reaktion gleichmäßig voranzutreiben.

- Wenn Sie unerwartete Verfärbungen oder schlechte Ergebnisse feststellen: Ihr erster Schritt sollte sein, die Dichtungen des Systems sorgfältig auf Lecks zu überprüfen und die Reinheit Ihres Prozessgases zu verifizieren.

Letztendlich bedeutet die Beherrschung Ihres Drehrohrofenprozesses die Beherrschung der Atmosphäre darin.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Definition | Chemische Reaktion mit Sauerstoff bei hohen Temperaturen, die Materialeigenschaften verändert. |

| Kontrollmethode | Verwendung von abgedichteten Rohren und Atmosphärensystemen mit Inertgasen (z. B. Stickstoff) oder Luft. |

| Auswirkung | Kann unerwünscht (z. B. beim Glühen) oder erwünscht (z. B. bei der Kalzinierung) sein. |

| Schlüsselfaktor | Präzise Steuerung der internen Atmosphäre, um Oxidation zu verhindern oder herbeizuführen. |

Optimieren Sie Ihre thermische Verarbeitung mit den fortschrittlichen Ofenlösungen von KINTEK! Durch hervorragende F&E und Eigenproduktion beliefern wir verschiedene Labore mit Hochtemperaturöfen wie Dreh-, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Anpassung an Ihre einzigartigen experimentellen Anforderungen, sei es zur Verhinderung oder Herbeiführung von Oxidation. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung