Im Kern ist ein Porzellanofen ein spezialisierter Hochtemperaturofen, der in Dentallaboren verwendet wird, um Keramikmaterialien in langlebige und ästhetische Zahnrestaurationen umzuwandeln. Er wendet präzise gesteuerte Hitze an, um Materialien wie Porzellan zu brennen, zu sintern und zu glasieren, die zur Herstellung von Kronen, Brücken, Veneers und Inlays verwendet werden.

Der Ofen ist mehr als ein einfacher Heizer; er ist ein Präzisionsinstrument im Herzen der restaurativen Zahnmedizin. Sein grundlegender Zweck ist es, rohe Keramikpulver durch sorgfältig gesteuerte Heiz- und Kühlzyklen in starke, dichte und lebensechte Prothesen umzuwandeln.

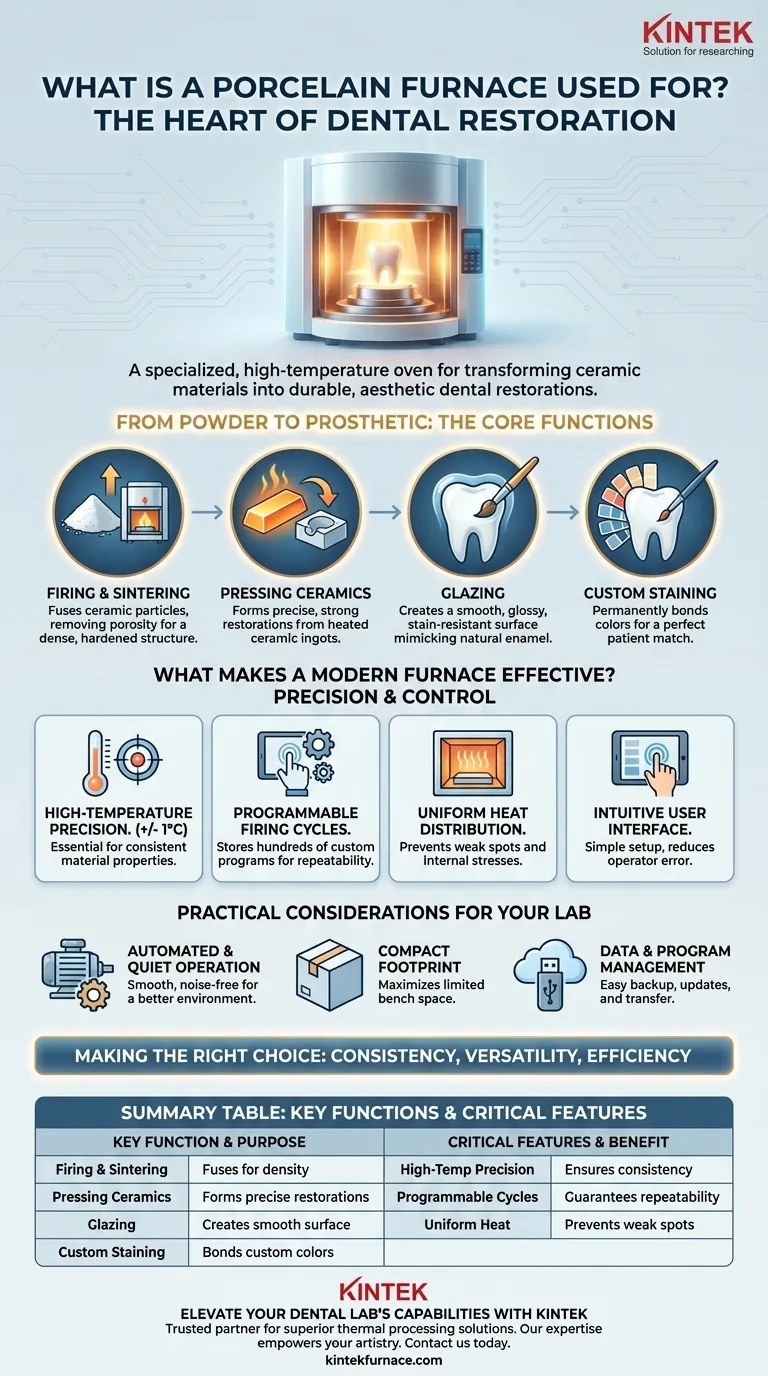

Vom Pulver zur Prothese: Die Kernfunktionen des Ofens

Ein Porzellanofen wird nicht für eine einzelne Aktion verwendet, sondern für eine Abfolge von Prozessen, die eine Zahnrestauration aufbauen, stärken und fertigstellen. Jede Funktion basiert auf der Fähigkeit des Ofens, präzise thermische Energie zu liefern.

Brennen und Sintern

Dies ist die Hauptfunktion. Rohes Keramikpulver wird schichtweise aufgetragen, um die Form der Restauration zu erzeugen, die dann im Ofen erhitzt wird. Die Hitze verschmilzt (oder sintert) die Keramikpartikel miteinander, wodurch das Material schrumpft, die Porosität entfernt wird und eine dichte, gehärtete Struktur entsteht.

Keramik pressen

Einige Öfen sind für das "Pressen" von Keramik ausgestattet. Bei diesem Verfahren wird ein erhitzter Keramik-Ingot in eine Form gepresst, um eine extrem präzise und starke Restauration zu erzeugen. Dies ist eine gängige Methode zur Herstellung monolithischer Kronen und Brücken.

Glasieren für ein natürliches Finish

Nachdem die Restauration geformt und gesintert wurde, wird eine abschließende Glasurschicht aufgetragen und bei einer bestimmten Temperatur gebrannt. Dieser Glasurzyklus erzeugt eine glatte, nicht poröse und glänzende Oberfläche, die den Glanz des natürlichen Zahnschmelzes nachahmt und Fleckenbeständigkeit bietet.

Individuelle Färbung und Charakterisierung

Um eine perfekte Übereinstimmung mit den vorhandenen Zähnen eines Patienten zu erzielen, tragen Techniker individuelle Farben und Schattierungen auf die Oberfläche der Restauration auf. Der Ofen wird dann für einen Niedertemperatur-Brennzyklus verwendet, der diese Farben dauerhaft mit der Keramik verbindet.

Was macht einen modernen Ofen effektiv?

Der Unterschied zwischen einer ausreichenden und einer außergewöhnlichen Restauration liegt oft in den Fähigkeiten des Ofens. Moderne Geräte zeichnen sich durch ihre Präzision, Kontrolle und Effizienz aus.

Hochtemperaturpräzision

Das wichtigste Merkmal ist die Fähigkeit, die Temperaturgenauigkeit aufrechtzuerhalten, oft innerhalb von +/- 1° Celsius. Diese Konsistenz ist entscheidend, da verschiedene Keramikmaterialien sehr spezifische Brenntemperaturen haben. Abweichungen können zu einer schwachen oder ästhetisch fehlerhaften Restauration führen. Dies wird oft mit hochwertigen Heizelementen, wie denen aus Molybdändisilicid, erreicht.

Programmierbare Brennzyklen

Techniker arbeiten mit Dutzenden verschiedener Keramiksysteme, jedes mit einzigartigen Anforderungen. Moderne Öfen ermöglichen es Benutzern, Hunderte von benutzerdefinierten Programmen zu erstellen, zu speichern und abzurufen. Dies gewährleistet Wiederholbarkeit und Effizienz, da die genauen Parameter für Temperaturanstiege, Haltezeiten und Abkühlung jedes Mal fehlerfrei ausgeführt werden können.

Gleichmäßige Wärmeverteilung

Die Heizkammer des Ofens ist so konstruiert, dass sie die Wärme gleichmäßig verteilt. Dies stellt sicher, dass die gesamte Restauration – ob ein dünnes Veneer oder eine große Brücke – gleichmäßig gesintert wird, wodurch Schwachstellen oder innere Spannungen vermieden werden.

Intuitive Benutzeroberfläche

Trotz der komplexen Prozesse, die sie verwalten, verfügen moderne Öfen über einfache Touchscreen-Oberflächen. Ziel ist es, einem Techniker zu ermöglichen, einen Zyklus schnell und mit minimalem Training einzurichten und auszuführen, wodurch die Wahrscheinlichkeit von Bedienerfehlern verringert wird.

Die praktischen Überlegungen verstehen

Während die technischen Spezifikationen eines Ofens von größter Bedeutung sind, haben seine praktischen Designmerkmale einen erheblichen Einfluss auf den Laborworkflow und die Qualität der Arbeitsumgebung.

Automatisierter und leiser Betrieb

Viele Geräte verfügen über Präzisions-Schrittmotorantriebe für den Hubmechanismus. Dies gewährleistet eine reibungslose, vibrationsfreie Bewegung, was beim Umgang mit empfindlichen Restaurationen entscheidend ist. Es trägt auch zu einer geräuschfreien Betriebsumgebung bei, was ein erheblicher Vorteil in einem geschäftigen Labor ist.

Kompakter Platzbedarf

Dentallabore haben oft nur begrenzten Platz auf der Arbeitsplatte. Hersteller haben sich darauf konzentriert, leistungsstarke Öfen mit einem kompakten Design zu entwickeln, um die Effizienz zu maximieren, ohne die Leistung zu beeinträchtigen.

Daten- und Programmverwaltung

Funktionen wie USB-Konnektivität sind kein Luxus mehr. Sie ermöglichen eine einfache Sicherung von Brennprogrammen, Software-Updates und die Übertragung von Programmen zwischen mehreren Öfen, wodurch die Konsistenz in der gesamten Laborproduktion gewährleistet wird.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens hängt vollständig von den spezifischen Bedürfnissen des Dentallabors ab.

- Wenn Ihr Hauptaugenmerk auf Konsistenz und Großserienproduktion liegt: Priorisieren Sie Öfen mit außergewöhnlicher Temperaturpräzision (+/- 1°C), fortschrittlicher Programmierung und Datenverwaltung über USB.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit liegt: Wählen Sie einen "Kombi"-Ofen, der sowohl traditionelle Brenn- als auch Pressfunktionen bietet, um die größte Bandbreite an Keramikmaterialien und Restaurationstypen zu verarbeiten.

- Wenn Ihr Hauptaugenmerk auf Benutzerfreundlichkeit und Workflow-Effizienz liegt: Suchen Sie nach Modellen mit einer hochintuitiven Touchscreen-Oberfläche, vorinstallierten Programmen und klaren Betriebsanzeigen.

Letztendlich ist der Porzellanofen das unverzichtbare Werkzeug, das die Lücke zwischen der Kunstfertigkeit des Technikers und dem wissenschaftlichen Potenzial des Materials schließt.

Zusammenfassungstabelle:

| Schlüsselfunktion | Zweck |

|---|---|

| Brennen & Sintern | Verschmilzt Keramikpartikel zu einer dichten, gehärteten Struktur. |

| Keramik pressen | Formt präzise, starke Restaurationen aus erhitzten Keramik-Ingots. |

| Glasieren | Erzeugt eine glatte, glänzende, fleckenbeständige Oberfläche, die den Zahnschmelz nachahmt. |

| Individuelle Färbung | Verbindet dauerhaft individuelle Farben für eine perfekte Zahnübereinstimmung. |

| Kritische Merkmale | Vorteil |

| Hochtemperaturpräzision (+/- 1°C) | Gewährleistet konsistente, starke und ästhetisch einwandfreie Ergebnisse. |

| Programmierbare Brennzyklen | Garantiert Wiederholbarkeit und Effizienz für verschiedene Keramikmaterialien. |

| Gleichmäßige Wärmeverteilung | Verhindert Schwachstellen und innere Spannungen in der Restauration. |

Steigern Sie die Leistungsfähigkeit Ihres Dentallabors mit KINTEK

So wie ein moderner Porzellanofen das Präzisionsinstrument im Herzen der restaurativen Zahnmedizin ist, ist KINTEK der vertrauenswürdige Partner für Labore, die überlegene thermische Verarbeitungslösungen benötigen. Unser Fachwissen in der Hochtemperaturtechnologie, das durch jahrzehntelange Forschung und Entwicklung sowie Eigenfertigung verfeinert wurde, überträgt sich direkt auf den Dentalbereich.

Wir verstehen, dass die Erzielung konsistenter, hochwertiger Zahnrestaurationen eine unübertroffene Temperaturkontrolle, gleichmäßige Erwärmung und zuverlässige, wiederholbare Zyklen erfordert – dieselben Prinzipien, die unsere fortschrittlichen Ofensysteme definieren.

Lassen Sie die Ingenieurskunst von KINTEK Ihre Kunstfertigkeit stärken. Ob Sie eine Standardlösung oder ein tiefgreifend angepasstes System benötigen, um Ihre einzigartigen Arbeitsabläufe und Materialanforderungen zu erfüllen, unser Team ist bereit zu helfen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die thermische Präzision liefern können, die Ihr Labor verdient.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen