Im Wesentlichen ist eine Vakuumwärmebehandlungsanlage eine spezialisierte Kammer, die metallurgische Prozesse in einem nahezu vollständigen Vakuum anstelle von offener Luft durchführt. Dieses Gerät kombiniert Hochtemperaturerwärmung mit Vakuumtechnologie, um die Eigenschaften eines Materials präzise zu verändern. Durch die Entfernung der Atmosphäre verhindert es unerwünschte chemische Reaktionen wie Oxidation und ermöglicht überlegene Ergebnisse, die mit herkömmlichen Öfen oft nicht erreichbar sind.

Der Kernwert eines Vakuumbrennofens ist nicht nur die Wärme, die er liefert, sondern die Atmosphäre, die er entfernt. Durch die Eliminierung reaktiver Gase wie Sauerstoff bietet er eine beispiellose Kontrolle über die endgültige Integrität, Reinheit und Leistung eines Materials.

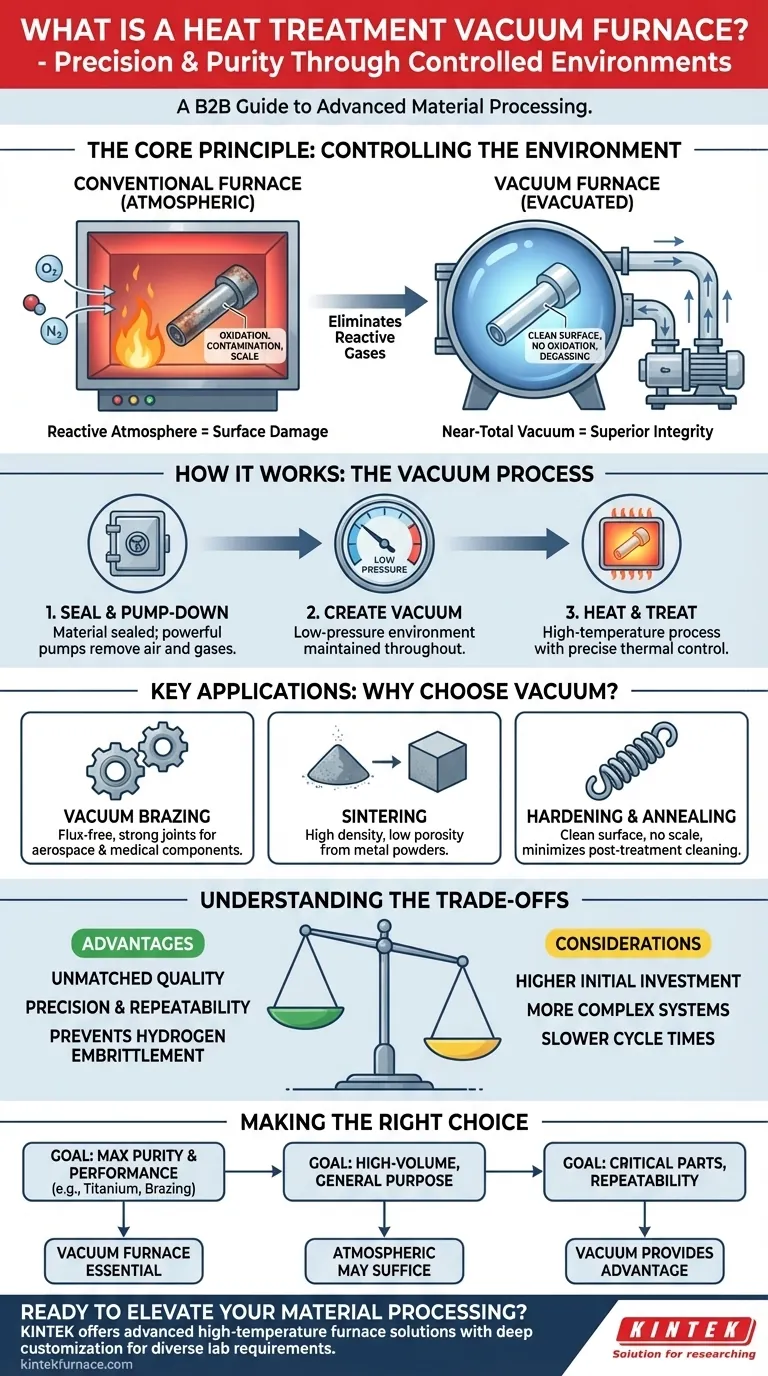

Das Kernprinzip: Kontrolle der Umgebung

Ein herkömmlicher Ofen erhitzt Materialien in Gegenwart von Luft, die etwa 21 % Sauerstoff enthält. Bei hohen Temperaturen reagiert dieser Sauerstoff leicht mit der Oberfläche des Metalls. Ein Vakuumbrennofen wurde entwickelt, um dieses grundlegende Problem zu lösen.

Wie ein Vakuum erreicht wird

Der Prozess beginnt damit, dass das Material in einer Kammer versiegelt wird. Ein System leistungsstarker Vakuumpumpen entfernt dann die Luft und alle anderen Gase. Dadurch entsteht eine Niederdruckumgebung oder ein Vakuum, das während des gesamten Heiz- und Kühlzyklus aufrechterhalten wird.

Warum die Atmosphäre entfernen?

Das Hauptziel ist die Vermeidung von Kontamination. Ohne Sauerstoff werden gängige negative Auswirkungen wie Oxidation (Rostbildung) und Entkohlung (Verlust von Kohlenstoff von der Stahloberfläche, was die Härte verringert) vollständig eliminiert. Dies führt zu einer hellen, sauberen Oberflächengüte direkt aus dem Ofen.

Darüber hinaus kann die VakUUmumgebung eingeschlossene Gase wie Wasserstoff und Verunreinigungen in einem Prozess namens Entgasung tatsächlich aus dem Material selbst herausziehen. Dies reinigt das Metall und verbessert seine mechanischen Eigenschaften.

Wichtige Anwendungen und Prozesse

Die einzigartige Umgebung eines Vakuumbrennofens macht ihn ideal für Prozesse, bei denen Materialreinheit und Verbindungsintegrität von entscheidender Bedeutung sind.

Für hochreines Verbinden: Vakuumlötung

Beim Löten werden zwei Metallstücke mithilfe eines Füllmaterials verbunden. Im Vakuum erzeugt dieser Prozess außergewöhnlich starke, saubere und lückenfreie Verbindungen, ohne dass korrosive Flussmittel erforderlich sind. Dies ist entscheidend für Komponenten in der Luft- und Raumfahrt, der Medizin und der Elektronik.

Für die fortschrittliche Materialformung: Sintern

Das Sintern ist der Prozess, bei dem Metallpulver unter Hitze verschmolzen werden, um ein festes Bauteil zu bilden. Die Durchführung in einem Vakuum verhindert die Oxidation auf der riesigen Oberfläche der Pulverpartikel, was zu einer höheren Dichte und geringeren Porosität im fertigen Teil führt.

Zur Verbesserung der Materialeigenschaften: Härten, Glühen und Vergüten

Diese gängigen Wärmebehandlungen dienen dazu, die Härte, Duktilität und innere Spannungen eines Materials einzustellen. Wenn sie im Vakuum durchgeführt werden, kommen die Teile mit einer sauberen Oberfläche heraus, frei von Zunder. Dies macht oft eine Nachbehandlungsreinigung oder -bearbeitung überflüssig, was Zeit und Kosten spart.

Die Abwägungen verstehen

Obwohl leistungsstark, ist ein Vakuumbrennofen ein spezialisiertes Werkzeug mit einem eigenen Satz von Überlegungen im Vergleich zu herkömmlichen atmosphärischen Öfen.

Unübertroffene Materialqualität

Der Hauptvorteil ist das überlegene metallurgische Ergebnis. Durch die Verhinderung von Oxidation und Entkohlung bleibt die Oberfläche des Materials makellos. Dies verhindert auch Wasserstoffversprödung, ein Phänomen, bei dem absorbierter Wasserstoff hochfeste Stähle spröde machen kann.

Präzision und Wiederholbarkeit

Vakuumbrennöfen bieten eine hohe thermische Effizienz, die schnelles Aufheizen und kontrolliertes Abkühlen (Abschrecken) ermöglicht. Diese präzise thermische Steuerung minimiert thermische Spannungen und Teileverformungen, was zu einem hochgradig wiederholbaren und zuverlässigen Prozess mit hohen Durchlaufquoten führt.

Höhere Anfangsinvestitionen und Komplexität

Vakuumbrennöfen stellen im Vergleich zu herkömmlichen Öfen eine erhebliche Investition dar. Es handelt sich um komplexere Systeme, die qualifizierte Bediener und rigorose Wartung erfordern, insbesondere um die Integrität der Vakuumdichtungen und Pumpensysteme zu gewährleisten.

Langsamere Zykluszeiten

Das Erreichen und Aufrechterhalten eines tiefen Vakuums braucht Zeit. Der Pumpvorgang verlängert die Gesamtprozesszeit, was Vakuumbrennöfen für die Massenproduktion mit geringer Marge, bei der Geschwindigkeit die einzige Priorität ist, weniger geeignet macht.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen einem Vakuum- und einem atmosphärischen Ofen hängt vollständig von den metallurgischen Anforderungen Ihres Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und Leistung liegt: Ein Vakuumbrennofen ist unerlässlich für Prozesse wie das Löten kritischer Bauteile oder die Behandlung reaktiver Metalle wie Titan.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung in großen Mengen liegt: Ein herkömmlicher atmosphärischer Ofen kann kostengünstiger für Teile sein, bei denen eine geringe Oberflächenoxidation akzeptabel ist oder später entfernt werden kann.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit für kritische Teile liegt: Die präzise Steuerung und die saubere Umgebung eines Vakuumbrennofens bieten einen erheblichen Vorteil bei der Minimierung von Verformungen und der Gewährleistung konsistenter Ergebnisse.

Letztendlich ist die Wahl eines Vakuumbrennofens eine Investition in die Erzielung einer Materialqualität und Prozesskontrolle, die ein herkömmlicher Ofen einfach nicht bieten kann.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Kernprinzip | Verwendet Hochtemperaturerwärmung im Vakuum, um Oxidation und Kontamination zu verhindern. |

| Schlüsselprozesse | Vakuumlötung, Sintern, Härten, Glühen und Vergüten. |

| Hauptvorteile | Überlegene Materialreinheit, Eliminierung der Entkohlung, helle Oberflächengüte und präzise thermische Steuerung. |

| Abwägungen | Höhere Anschaffungskosten, langsamere Zykluszeiten und erfordern geschulten Betrieb und Wartung. |

| Ideale Anwendungen | Luft- und Raumfahrt, Medizin, Elektronik und alle Prozesse, die hochreine, verzugsfreie Ergebnisse erfordern. |

Sind Sie bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu verbessern? KINTEK nutzt außergewöhnliche F&E und Fertigung im eigenen Haus und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unser Produktprogramm, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen die Effizienz Ihres Labors steigern und hervorragende Ergebnisse für Ihre kritischen Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung