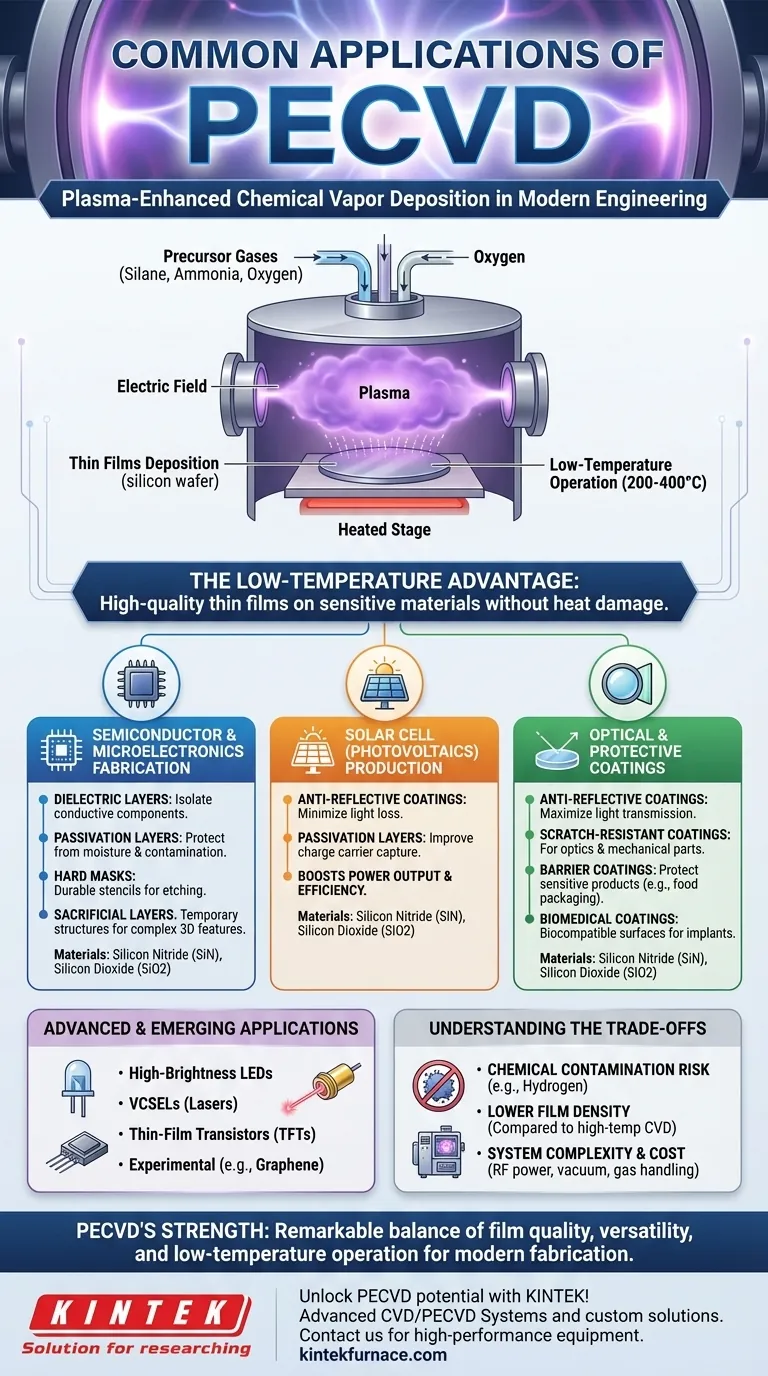

In der modernen Technik ist eine der häufigsten und kritischsten Anwendungen der Plasma-unterstützten Chemischen Gasphasenabscheidung (PECVD) die Halbleiterindustrie zur Herstellung integrierter Schaltkreise. Dieser Prozess ist unerlässlich für die Abscheidung dünner dielektrischer Schichten, wie Siliziumnitrid und Siliziumdioxid, die als Isolatoren, Schutzschichten und Masken auf Siliziumwafern dienen. Neben Halbleitern ist die PECVD auch eine Basistechnologie bei der Herstellung von Solarzellen, optischen Beschichtungen und Schutzbarrieren auf einer Vielzahl von Materialien.

Im Kern liegt der Wert der PECVD in einem primären Vorteil: ihrer Fähigkeit, funktionale Dünnschichten hoher Qualität bei deutlich niedrigeren Temperaturen als bei anderen Methoden abzuscheiden. Dies ermöglicht die Beschichtung empfindlicher Materialien, die durch hohe Hitze sonst beschädigt würden.

Warum PECVD eine Basistechnologie ist

Die herkömmliche Chemische Gasphasenabscheidung (CVD) ist auf hohe Temperaturen (oft >600°C) angewiesen, um die für die Filmbildung notwendigen chemischen Reaktionen anzutreiben. PECVD revolutioniert dies, indem ein elektrisches Feld genutzt wird, um Plasma zu erzeugen, einen energetisierten Gaszustand.

Der Vorteil niedriger Temperaturen

Die Energie des Plasmas, anstatt thermische Energie, treibt die Abscheidungsreaktion an. Dies ermöglicht den Betrieb des Prozesses bei viel niedrigeren Temperaturen (typischerweise 200-400°C).

Dies ist entscheidend für die Abscheidung von Schichten auf Substraten, die hoher Hitze nicht standhalten können, wie z. B. fertig oder teilweise fertiggestellte elektronische Bauteile, flexible Polymere und bestimmte Kunststoffe.

Präzision und Schichtqualität

PECVD-Systeme bieten eine außergewöhnliche Kontrolle über die Eigenschaften der abgeschiedenen Schicht. Durch die präzise Steuerung von Gasfluss, Druck und Plasmaleistung können Ingenieure die Dicke, Gleichmäßigkeit und Zusammensetzung der Schicht bestimmen.

Dies führt zu hochwertigen, funktionalen Schichten, die für die Leistung moderner elektronischer und optischer Komponenten unerlässlich sind.

Vielseitigkeit der abgeschiedenen Materialien

Der Prozess ist sehr vielseitig und kann zur Abscheidung einer breiten Palette von Materialien eingesetzt werden. Die häufigsten sind:

- Siliziumnitrid (SiN): Wird als Passivierungsschicht und chemische Barriere verwendet.

- Siliziumdioxid (SiO2): Ein grundlegendes Dielektrikum (Isolator) in der Mikroelektronik.

- Siliziumkarbid (SiC): Geschätzt für seine Härte und Stabilität in Hochtemperaturanwendungen.

Wichtige Anwendungsbereiche

Die einzigartigen Fähigkeiten der PECVD machen sie in mehreren Hightech-Branchen unverzichtbar. Es handelt sich nicht um einen Nischenprozess, sondern um ein weit verbreitetes Fertigungswerkzeug.

Halbleiter- und Mikroelektronikfertigung

Dies ist wohl die bedeutendste Anwendung. Bei der Herstellung integrierter Schaltkreise (Chips) und mikroelektromechanischer Systeme (MEMS) wird PECVD zur Erzeugung von Folgendem eingesetzt:

- Dielektrische Schichten: Um leitfähige Komponenten voneinander elektrisch zu isolieren.

- Passivierungsschichten: Zum Schutz der Bauteiloberfläche vor Feuchtigkeit und Kontamination.

- Harte Masken: Robuste Schablonen, die während der Ätzphasen der Fertigung verwendet werden.

- Opferschichten: Temporäre Strukturen, die später entfernt werden, um komplexe 3D-Merkmale zu erzeugen.

Solarzellenproduktion (Photovoltaik)

Um die Effizienz einer Solarzelle zu maximieren, muss sichergestellt werden, dass so viel Licht wie möglich in die Zelle gelangt und die erzeugten Elektronen effektiv erfasst werden.

PECVD wird sowohl zur Abscheidung von Antireflexionsbeschichtungen auf der Oberfläche verwendet, um Lichtverluste zu reduzieren, als auch von Passivierungsschichten, die die Erfassung von Ladungsträgern verbessern und so die Gesamtleistung der Zelle steigern.

Optische und Schutzbeschichtungen

PECVD wird zur Auftragung funktionaler Filme auf eine Vielzahl von Oberflächen eingesetzt. Dazu gehören:

- Antireflexionsbeschichtungen: Für Gläser, Linsen und optische Sensoren zur Maximierung der Lichtdurchlässigkeit.

- Kratzfeste Beschichtungen: Harte, widerstandsfähige Schichten, die auf Optik wie Sonnenbrillen oder sogar mechanische Komponenten aufgetragen werden.

- Barrierebeschichtungen: Dichte, inerte Filme, die empfindliche Produkte schützen. Ein häufiges Beispiel ist die ultradünne Barriere in Lebensmittelverpackungen (wie Chipstüten), die das Eindringen von Feuchtigkeit und Sauerstoff verhindert.

- Biomedizinische Beschichtungen: Zum Erzeugen biokompatibler oder schützender Oberflächen auf medizinischen Implantaten.

Fortgeschrittene und aufkommende Anwendungen

Der Nutzen der PECVD weitet sich kontinuierlich auf neue Bereiche aus. Es ist eine Schlüsseltechnologie für die Herstellung von hochhellen LEDs, VCSELs (einer Art Laser), Dünnschichttransistoren (TFTs) und sogar für experimentelle Arbeiten wie die Abscheidung von vertikal ausgerichteten Graphen.

Die Kompromisse verstehen

Obwohl die PECVD unglaublich leistungsfähig ist, ist sie nicht ohne Kompromisse. Diese zu verstehen, ist der Schlüssel zur fundierten technischen Entscheidung.

Risiko chemischer Kontamination

Da der Prozess Vorläufergase (wie Silan und Ammoniak) verwendet, besteht das Risiko, dass Wasserstoff und andere atomare Fragmente aus dem Plasma in die abgeschiedene Schicht eingebaut werden. Dies kann manchmal die elektrischen oder optischen Eigenschaften der Schicht beeinflussen.

Schichtdichte und Stöchiometrie

Im Vergleich zu Hochtemperaturabscheidungsmethoden wie der Niederdruck-CVD (LPCVD) können die durch PECVD erzeugten Schichten manchmal weniger dicht sein und möglicherweise keine perfekte chemische Zusammensetzung (Stöchiometrie) aufweisen. Dies ist der direkte Kompromiss für den Vorteil der Niedertemperaturverarbeitung.

Systemkomplexität und Kosten

Die Erzeugung und Aufrechterhaltung eines stabilen Plasmas erfordert komplexe und teure Geräte, einschließlich HF-Leistungsgeneratoren, Vakuumsystemen und hochentwickelter Gasführung. Dies macht PECVD-Systeme komplexer als einfache thermische Reaktoren.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von den Anforderungen Ihres Substrats und den gewünschten Schichteigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Siliziumelektronik liegt: PECVD ist der Industriestandard für die Abscheidung hochwertiger Dielektrika, ohne zuvor gefertigte Schichten zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Substrate wie Polymere liegt: PECVD ist oft die einzig gangbare Wahl, da Hochtemperaturverfahren das darunter liegende Material zerstören würden.

- Wenn Ihr Hauptaugenmerk auf der absolut höchsten Schichtreinheit und -dichte liegt: Sie sollten einen Prozess mit höherer Temperatur wie LPCVD in Betracht ziehen, jedoch nur, wenn Ihr Substrat die Hitze verträgt.

Letztendlich liegt die Stärke der PECVD in ihrer bemerkenswerten Balance aus Schichtqualität, Vielseitigkeit und Niedertemperaturbetrieb, was sie zu einem Eckpfeiler der modernen Fertigung macht.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptanwendungen | Abgeschiedene Schlüsselmaterialien |

|---|---|---|

| Halbleiterfertigung | Dielektrische Schichten, Passivierung, harte Masken | Siliziumnitrid (SiN), Siliziumdioxid (SiO2) |

| Solarzellenproduktion | Antireflexionsbeschichtungen, Passivierungsschichten | Siliziumnitrid (SiN), Siliziumdioxid (SiO2) |

| Optische und Schutzbeschichtungen | Antireflexions-, kratzfeste, Barrierefilme | Siliziumnitrid (SiN), Siliziumdioxid (SiO2) |

| Aufkommende Anwendungen | LEDs, VCSELs, Dünnschichttransistoren | Siliziumkarbid (SiC), andere |

Entfesseln Sie das volle Potenzial von PECVD für Ihr Labor mit KINTEK! Durch die Nutzung hervorragender F&E- und hauseigener Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, ergänzt durch starke Deep-Customization-Fähigkeiten, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob in der Halbleiter-, Solar- oder Optikindustrie, KINTEK liefert zuverlässige Hochleistungsausrüstung zur Verbesserung Ihrer Forschung und Produktion. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte mit Spitzentechnologie und Expertenlösungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Was sind die Anwendungen der PECVD? Entriegeln Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen