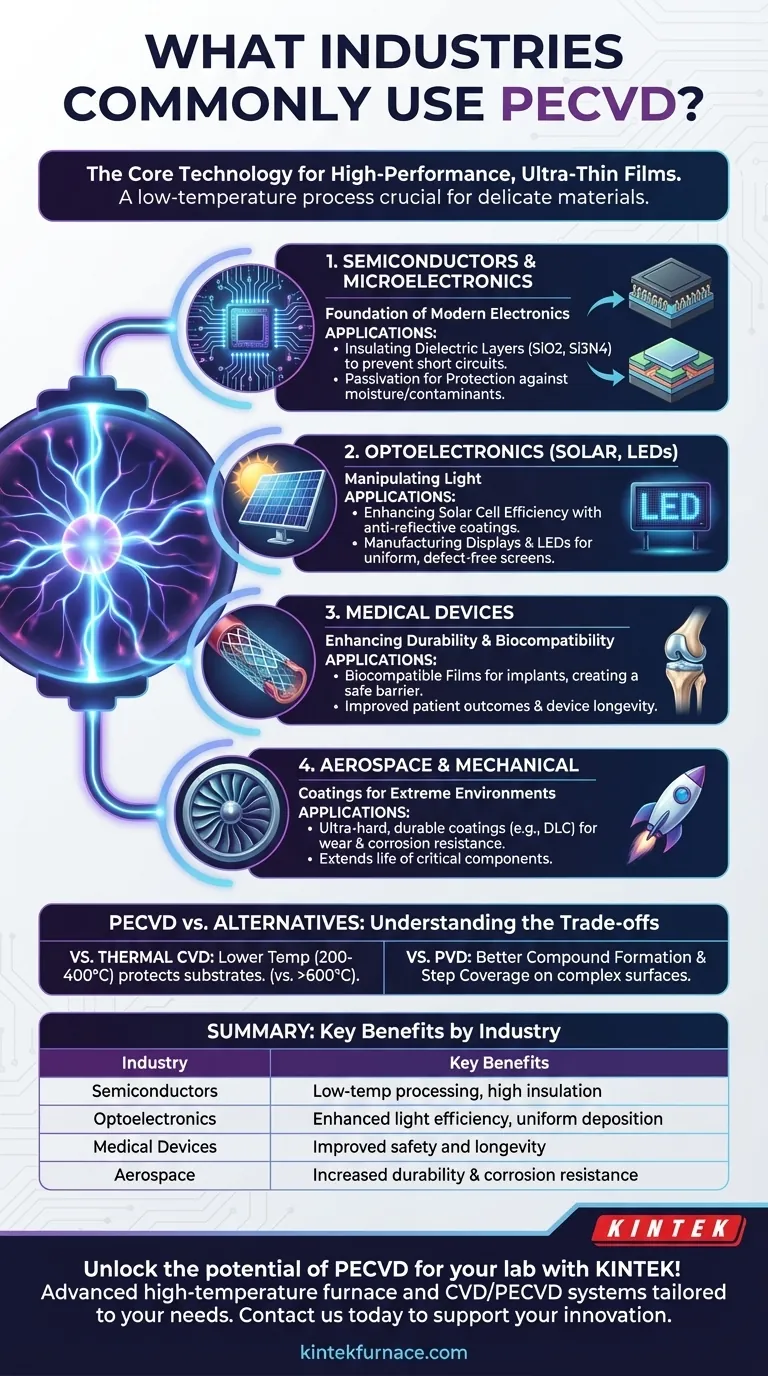

Im Kern ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) eine grundlegende Technologie, die in jeder Branche eingesetzt wird, die Hochleistungs-Ultradünnschichten auf einer Oberfläche abscheiden muss. Sie wird am häufigsten in der Halbleiter- und Mikroelektronikindustrie, der Optoelektronik (einschließlich Solarzellen und LEDs), bei medizinischen Geräten und in der Luft- und Raumfahrt verwendet, um schützende, isolierende oder optisch aktive Schichten zu erzeugen.

Der wahre Wert von PECVD liegt in ihrer Fähigkeit, hochwertige Schichten bei deutlich niedrigeren Temperaturen als herkömmliche Methoden abzuscheiden. Dieser einzige Vorteil ermöglicht den Einsatz auf empfindlichen, temperaturempfindlichen Materialien und macht sie für die Herstellung moderner Hightech-Komponenten unerlässlich.

Die Grundlage der modernen Elektronik

PECVD ist in der Halbleiterindustrie nicht nur eine Option; sie ist ein Eckpfeiler der modernen Fertigung. Ihr Niedertemperaturprozess ist entscheidend für den Aufbau der komplexen, geschichteten Strukturen integrierter Schaltkreise, ohne die darunter liegenden Komponenten zu beschädigen.

Isolierende dielektrische Schichten

Die primäre Anwendung von PECVD in der Mikroelektronik ist die Abscheidung von Dünnschichten aus Siliziumdioxid (SiO2) und Siliziumnitrid (Si3N4). Diese Materialien wirken als hervorragende elektrische Isolatoren.

Sie werden verwendet, um leitende Bahnen auf einem Chip voneinander zu isolieren, Kurzschlüsse zu verhindern und sicherzustellen, dass das Gerät korrekt funktioniert. Ohne diese präzise Isolierung wäre der Bau moderner Mikroprozessoren unmöglich.

Passivierung zum Schutz

Chips sind unglaublich empfindlich gegenüber Feuchtigkeit und Verunreinigungen. PECVD wird verwendet, um eine abschließende Passivierungsschicht (typischerweise Siliziumnitrid) über dem gesamten Gerät aufzubringen.

Dieser haltbare, chemisch inerte Film versiegelt den Chip, schützt ihn vor Umweltschäden und erhöht seine Zuverlässigkeit und Lebensdauer erheblich. Dies ist entscheidend für die Elektronik in allen Bereichen, von Konsumgütern bis hin zu Automobil- und Militärsystemen.

Lichtmanipulation in der Optoelektronik

Die Fähigkeit, die optischen Eigenschaften eines Materials zu steuern, ist entscheidend für Geräte, die Licht erzeugen oder mit ihm interagieren. PECVD bietet die Präzision, die zur Erzeugung von Filmen erforderlich ist, die Licht mit außergewöhnlicher Effizienz steuern.

Steigerung der Effizienz von Solarzellen

In der Photovoltaik- (Solarzellen-) Industrie ist Effizienz alles. PECVD wird verwendet, um eine Antireflexionsschicht, oft aus Siliziumnitrid, auf die Oberfläche der Solarzelle aufzubringen.

Diese Schicht ist so konstruiert, dass sie die Menge des von der Oberfläche reflektierten Sonnenlichts minimiert, wodurch mehr Licht in die Zelle eindringen und in Elektrizität umgewandelt werden kann. Sie dient auch als Passivierungsschicht, wodurch die Leistung weiter verbessert wird.

Herstellung von Displays und LEDs

Für Flachbildschirme und LEDs wird PECVD verwendet, um die verschiedenen Dünnschichten abzuscheiden, die die Struktur von Pixeln und lichtemittierenden Komponenten bilden. Ihre Gleichmäßigkeit über große Flächen ist entscheidend für die Herstellung hochwertiger, fehlerfreier Bildschirme.

Verbesserung der Haltbarkeit und Biokompatibilität

Über die Elektronik hinaus ist PECVD ein Oberflächenmodifikationswerkzeug, das gewöhnlichen Materialien außergewöhnliche Eigenschaften verleiht. Dies ist in anspruchsvollen mechanischen und medizinischen Umgebungen entscheidend.

Beschichtungen für extreme Umgebungen

In der Luft- und Raumfahrt und im Maschinenbau sind Komponenten extremen Temperaturen, Korrosion und Verschleiß ausgesetzt. PECVD wird verwendet, um ultraharte, dauerhafte Beschichtungen wie diamantähnlichen Kohlenstoff (DLC) abzuscheiden.

Diese Filme erhöhen die Härte und Korrosionsbeständigkeit einer Oberfläche erheblich und verlängern die Lebensdauer von Werkzeugen, Motorteilen und anderen kritischen Komponenten.

Biokompatible Filme für medizinische Geräte

Wenn ein Gerät in den menschlichen Körper implantiert wird, darf es keine nachteilige Reaktion hervorrufen. PECVD wird verwendet, um medizinische Implantate wie Stents oder Gelenkersatz mit biokompatiblen Filmen zu beschichten.

Diese inerten Beschichtungen bilden eine sichere Barriere zwischen dem Implantatmaterial und dem Körpergewebe, wodurch die Patientenergebnisse und die Lebensdauer des Geräts verbessert werden.

Die Kompromisse verstehen: PECVD vs. Alternativen

Obwohl leistungsfähig, ist PECVD eine von mehreren Abscheidungstechnologien. Ihr Stellenwert zu verstehen, ist entscheidend, um ihren Wert zu schätzen.

PECVD vs. thermische CVD

Herkömmliche Chemical Vapor Deposition (CVD) verwendet hohe Temperaturen (oft >600°C), um chemische Reaktionen anzutreiben. Dies erzeugt sehr reine, hochwertige Filme, kann aber viele Substrate, einschließlich eines fertigen Siliziumwafers oder Kunststoffs, beschädigen oder schmelzen.

PECVD verwendet Plasma, um die reaktiven Gase zu energetisieren, wodurch die Abscheidung bei viel niedrigeren Temperaturen (typischerweise 200-400°C) erfolgen kann. Dies ist ihr größter Vorteil, obwohl die resultierenden Filme möglicherweise eine etwas geringere Reinheit als ein Hochtemperatur-CVD-Film aufweisen.

PECVD vs. PVD

Physical Vapor Deposition (PVD) ist ein weiterer Niedertemperaturprozess, bei dem ein Zielmaterial physikalisch auf ein Substrat gesputtert wird. PVD ist im Allgemeinen einfacher und besser für die Abscheidung reiner Metalle geeignet.

PECVD zeichnet sich jedoch durch die Bildung von Verbindungen wie Oxiden und Nitriden aus und bietet eine bessere Abdeckung über komplexen, nicht-ebenen Oberflächen (bekannt als "Stufenbedeckung").

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Technologie hängt vollständig von dem Problem ab, das Sie lösen müssen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Mikroelektronik liegt: PECVD ist der Industriestandard für die Abscheidung hochwertiger dielektrischer und Passivierungsschichten, ohne empfindliche Komponenten zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der optischen Effizienz liegt: PECVD ist unerlässlich für die Erzeugung der Antireflexions- und Passivierungsschichten, die für Hochleistungs-Solarzellen, LEDs und Displays benötigt werden.

- Wenn Ihr Hauptaugenmerk auf der Schaffung haltbarer oder biokompatibler Oberflächen liegt: PECVD bietet die Möglichkeit, hochfunktionelle Beschichtungen aufzubringen, die vor Verschleiß, Korrosion oder biologischer Abstoßung schützen.

Letztendlich ist PECVD die bevorzugte Lösung zur Herstellung hochleistungsfähiger Verbundfilme, wenn die Integrität des darunter liegenden Materials erhalten bleiben muss.

Zusammenfassungstabelle:

| Branche | Häufige Anwendungen | Wichtigste Vorteile |

|---|---|---|

| Halbleiter | Dielektrische Schichten, Passivierung | Niedertemperaturprozess, hohe Isolation |

| Optoelektronik | Antireflexionsbeschichtungen, LEDs | Verbesserte Lichteffizienz, gleichmäßige Abscheidung |

| Medizinische Geräte | Biokompatible Beschichtungen | Verbesserte Sicherheit und Langlebigkeit |

| Luft- und Raumfahrt | Schutzbeschichtungen (z.B. DLC) | Erhöhte Haltbarkeit und Korrosionsbeständigkeit |

Erschließen Sie das Potenzial von PECVD für Ihr Labor mit KINTEK! Durch außergewöhnliche F&E und hauseigene Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um einzigartige experimentelle Anforderungen zu erfüllen. Egal, ob Sie in der Halbleiterindustrie, Optoelektronik, Medizintechnik oder Luft- und Raumfahrt tätig sind, KINTEK liefert präzise, zuverlässige Geräte, um Ihre Prozesse zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Innovations- und Effizienzziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition