Kurz gesagt: Öfen mit Niedervakuumatmosphäre werden häufig in der Automobilindustrie, im Werkzeugbau, in der Metallurgie und in der Keramikindustrie eingesetzt. Sie sind unerlässlich für Prozesse wie das Löten von Aluminiumteilen, das Sintern von Metallpulvern und die allgemeine Wärmebehandlung von Materialien, die eine kontrollierte Umgebung erfordern, aber nicht extrem oxidationsempfindlich sind.

Ein Ofen mit Niedervakuumatmosphäre bietet eine kritische Balance zwischen Leistung und Kosten. Er sorgt durch die Entfernung des größten Teils des Sauerstoffs für eine sauberere Umgebung als ein offener Ofen, vermeidet jedoch die hohen Kosten und die Komplexität eines Hochvakuumsystems, was ihn zum Arbeitspferd für viele Industrieanwendungen macht.

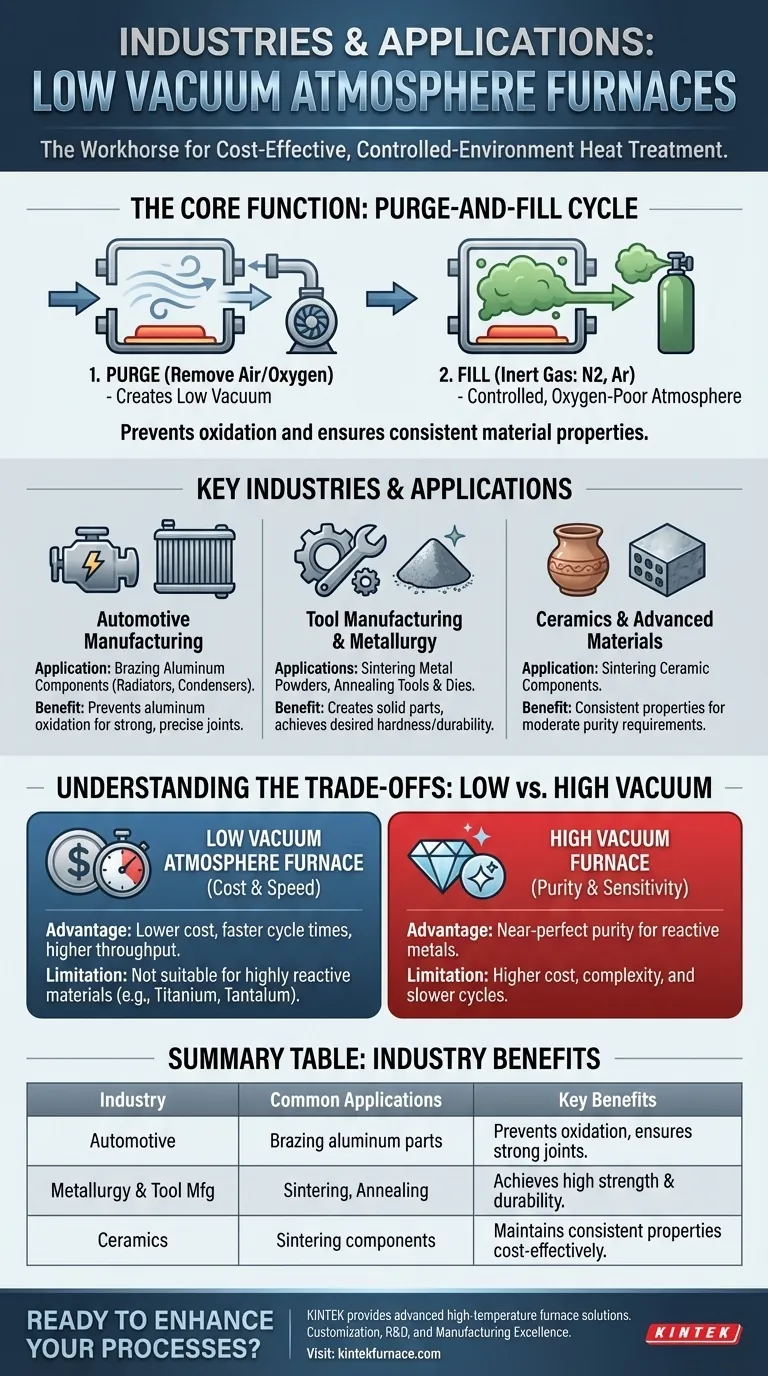

Die Kernfunktion: Schaffung einer kontrollierten Umgebung

Ein Ofen mit Niedervakuumatmosphäre arbeitet nicht im Vakuum. Stattdessen verwendet er eine Vakuumpumpe für einen entscheidenden ersten Schritt: das Spülen.

Der Spül- und Füllzyklus

Die Ofenkammer wird versiegelt und eine Vakuumpumpe entfernt die Umgebungsluft, die reich an reaktivem Sauerstoff ist. Dies ist die „Niedervakuum“-Stufe.

Sobald die Luft entfernt ist, wird die Kammer mit einem nicht reaktiven, inerte Gas wie Stickstoff oder Argon wieder befüllt. Dies erzeugt eine kontrollierte, sauerstoffarme Atmosphäre, die das Material während der Hochtemperaturverarbeitung schützt.

Warum das wichtig ist

Dieser Prozess verhindert unerwünschte chemische Reaktionen, hauptsächlich Oxidation (Rostbildung oder Zunderbildung), und andere Formen der Kontamination. Er stellt sicher, dass die Materialeigenschaften konsistent bleiben und das Endprodukt seine technischen Spezifikationen erfüllt.

Ein genauerer Blick auf Schlüsselindustrien und Anwendungen

Die Kosteneffizienz und Zuverlässigkeit dieser Öfen machen sie zu einem festen Bestandteil in mehreren Schlüsselbereichen für spezifische Hochvolumenprozesse.

Automobilherstellung

Dies ist ein Hauptanwender, insbesondere beim Löten von Aluminiumkomponenten. Teile wie Kühler, Kondensatoren und andere Wärmetauscher werden in diesen Öfen präzise miteinander verbunden. Die kontrollierte Atmosphäre verhindert die Oxidation des Aluminiums, was die Lötstellen schwächen würde.

Metallurgie und Werkzeugbau

In der Metallurgie werden diese Öfen zum Sintern verwendet. Bei diesem Verfahren werden Metallpulver unter Hitze und Druck zu festen, hochfesten Bauteilen verschmolzen, ohne sie zu schmelzen.

Für den Werkzeugbau werden Glühprozesse (Erweichen und Spannungsabbau) und andere Wärmebehandlungen in kontrollierten Atmosphären durchgeführt, um die gewünschte Härte und Haltbarkeit von Werkzeugen und Formen zu erreichen.

Keramik und Advanced Materials

Die Keramikindustrie verwendet diese Öfen zum Sintern von Teilen, bei denen eine moderate Reinheit ausreichend ist. Dies ermöglicht die Herstellung fortschrittlicher keramischer Komponenten mit konsistenten Eigenschaften, ohne dass eine teurere Hochvakuumanlage erforderlich ist.

Die Abwägungen verstehen: Niedervakuum vs. Hochvakuum

Die Wahl des richtigen Ofentyps ist eine entscheidende technische Entscheidung, die von den Materialeigenschaften und dem Budget abhängt.

Der Vorteil: Kosten und Geschwindigkeit

Öfen mit Niedervakuumatmosphäre sind in der Herstellung und im Betrieb erheblich kostengünstiger als ihre Hochvakuum-Pendants. Ihre Evakuierungszyklen sind viel schneller, was zu einem höheren Durchsatz in der industriellen Produktion führt.

Auch die Wartung ist einfacher, da die Systeme weniger komplex sind und unter weniger extremen Bedingungen arbeiten.

Die Einschränkung: Materialempfindlichkeit

Die Haupteinschränkung ist die Reinheit. Ein Niedervakuum-Spülzyklus entfernt nicht 100 % der reaktiven Gase.

Daher sind diese Öfen für hochreaktive Materialien wie Titan, Tantal oder bestimmte fortschrittliche Superlegierungen ungeeignet. Diese Materialien erfordern das nahezu perfekte Vakuum eines Hochvakuumofens, um selbst Spuren von Sauerstoff zu verhindern, die zu Versprödung oder Kontamination führen könnten.

Auswahl des richtigen Ofens für Ihre Anwendung

Ihre Wahl hängt vollständig von der Empfindlichkeit Ihres Materials und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion gängiger Metalle oder Keramiken liegt: Ein Ofen mit Niedervakuumatmosphäre ist fast immer die richtige und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verbindung von Nichteisenwerkstoffen wie Aluminiumwärmetauschern liegt: Das Niedervakuumlöten ist der bewährte Industriestandard für diese Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver oder sauerstoffempfindlicher Materialien liegt: Sie müssen in einen Hochvakuumofen investieren, um die erforderliche Reinheit und Materialintegrität zu gewährleisten.

Letztendlich ermöglicht Ihnen das Verständnis des Kompromisses zwischen atmosphärischer Reinheit und Betriebskosten, die effektivste Wahl für Ihr Projekt zu treffen.

Zusammenfassungstabelle:

| Branche | Häufige Anwendungen | Hauptvorteile |

|---|---|---|

| Automobil | Löten von Aluminiumteilen (z. B. Kühler) | Verhindert Oxidation, gewährleistet feste Verbindungen |

| Metallurgie & Werkzeugbau | Sintern von Metallpulvern, Glühen von Werkzeugen | Ermöglicht hohe Festigkeit und Haltbarkeit |

| Keramik | Sintern von Keramikkomponenten | Erhält konsistente Eigenschaften kosteneffizient |

Sind Sie bereit, Ihre industriellen Prozesse mit zuverlässigen, kostengünstigen Ofenlösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Hochtemperaturöfen anzubieten, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Wärmebehandlungsanwendungen optimieren und die Effizienz Ihrer Abläufe steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen