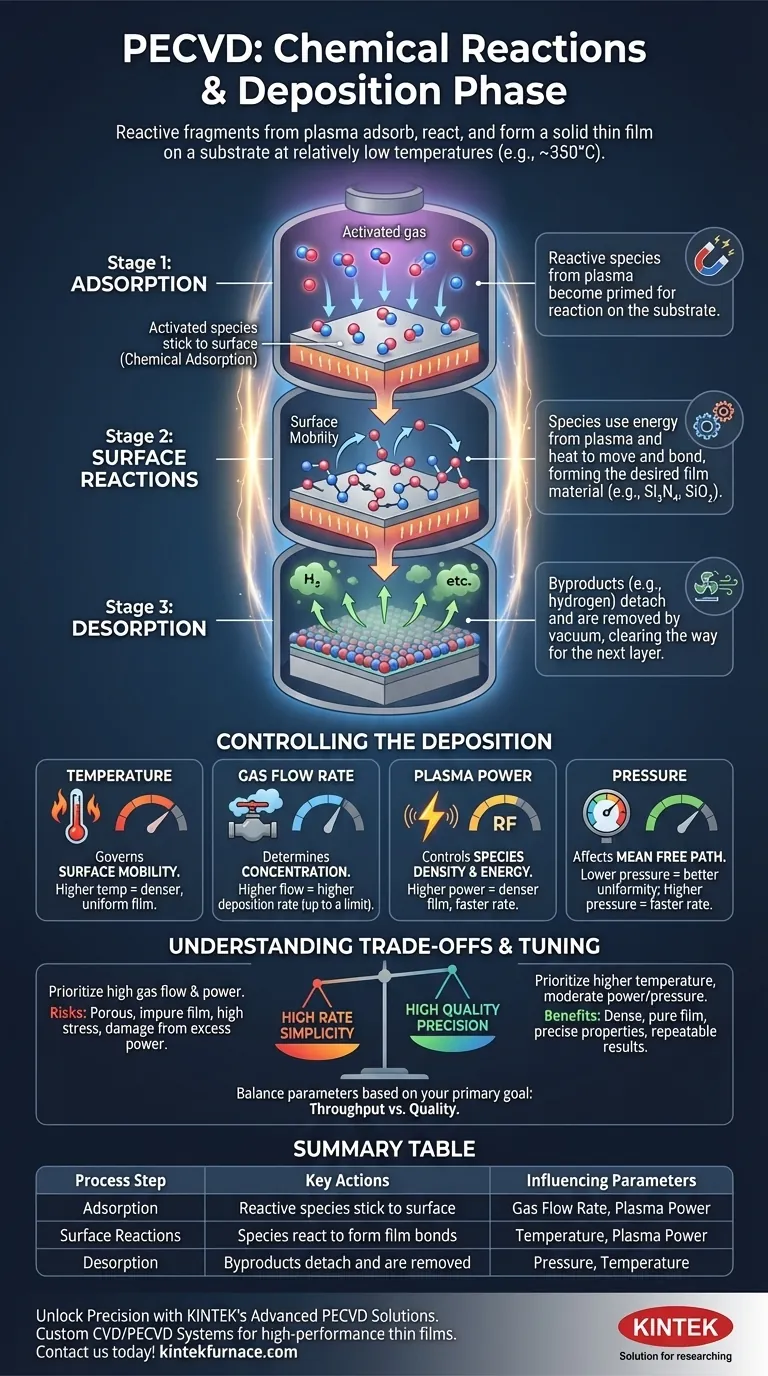

Während der letzten Phase der Plasmaunterstützten Chemischen Gasphasenabscheidung (PECVD) adsorbieren reaktive chemische Fragmente, die durch das Plasma erzeugt werden, auf der Substratoberfläche. Dort durchlaufen sie eine Reihe chemischer Reaktionen, um den festen Dünnfilm zu bilden, während Abfallnebenprodukte freigesetzt werden. Dieser gesamte Prozess wird bei relativ niedrigen Temperaturen, oft um 350 °C, durchgeführt, was ihn von Abscheidungsmethoden bei höheren Temperaturen unterscheidet.

Die Abscheidungsphase von PECVD ist kein einfaches „Spritzen“ von Material. Es handelt sich um einen kontrollierten Oberflächenchemieprozess in drei Schritten – Adsorption, Reaktion und Desorption –, bei dem die Qualität des Endfilms direkt durch die Abstimmung externer Prozessparameter wie Leistung, Temperatur und Gasfluss gesteuert wird.

Der Kernmechanismus: Von Gas zu Feststoffschicht

Um die Abscheidung bei PECVD zu verstehen, zerlegen wir sie am besten in eine Abfolge von Ereignissen, die direkt auf der Substratoberfläche stattfinden. Diese Oberflächenchemie baut letztendlich Ihre Schicht auf, eine molekulare Schicht nach der anderen.

Schritt 1: Adsorption reaktiver Spezies

Die Plasma-Phase erzeugt hochreaktive Moleküle und Atome aus den Präkursorgasen. Diese aktivierten Spezies wandern und haften in einem Prozess, der als chemische Adsorption bezeichnet wird, an der Substratoberfläche. Sie sind nun für die Reaktion bereit, aber noch nicht das endgültige Schichtmaterial.

Schritt 2: Oberflächenreaktionen und Filmschichtbildung

Sobald sie adsorbiert sind, verfügen die Spezies über genügend Energie – bereitgestellt durch das Plasma und das beheizte Substrat –, um sich leicht zu bewegen (Oberflächenmobilität) und miteinander zu reagieren. Diese Oberflächenreaktionen bilden die chemischen Bindungen des gewünschten Dünnschichtmaterials, wie Siliziumnitrid (Si₃N₄) oder Siliziumdioxid (SiO₂).

Schritt 3: Desorption von Nebenprodukten

Die chemischen Reaktionen, die den Film bilden, erzeugen auch unerwünschte Nebenprodukte (z. B. Wasserstoffgas). Damit eine dichte, reine Schicht wachsen kann, müssen diese Nebenprodukte von der Oberfläche abgelöst und durch das Vakuumsystem entfernt werden. Dieser letzte Schritt, die Desorption, schafft Platz für die Adsorption der nächsten Schicht reaktiver Spezies.

Wie Prozessparameter die Abscheidung steuern

Die Qualität, Dicke und die Eigenschaften der abgeschiedenen Schicht sind kein Zufall. Sie sind das direkte Ergebnis der sorgfältigen Steuerung von vier wichtigen Prozessparametern, die die Oberflächenreaktionen beeinflussen.

Die Rolle der Temperatur

Obwohl PECVD ein „Niedertemperaturprozess“ ist, ist die Substrattemperatur entscheidend. Sie bestimmt die Oberflächenmobilität der adsorbierten Spezies. Höhere Temperaturen geben den Atomen mehr Energie, um in ideale Positionen zu gelangen, was zu einer dichteren, gleichmäßigeren und weniger beanspruchten Schicht führt.

Der Einfluss der Gasflussrate

Die Gasflussrate bestimmt die Konzentration der reaktiven Spezies, die in der Kammer verfügbar sind. Eine Erhöhung der Durchflussrate kann die Abscheidungsrate erhöhen, da mehr Rohmaterial an die Oberfläche zugeführt wird. Es gibt jedoch eine Grenze, bei der zu viel Durchfluss die Stabilität des Plasmas stören kann.

Der Einfluss der Plasmaleistung

Die HF-Plasmaleistung steuert die Dichte und Energie der reaktiven Spezies. Höhere Leistung erzeugt mehr Fragmente und überträgt mehr Energie, was zu einer dichteren Schicht und einer schnelleren Abscheidungsrate führen kann. Diese Energie hilft, die Oberflächenreaktionen anzutreiben.

Die Funktion des Drucks

Der Kammerdruck beeinflusst den „mittleren freien Weg“ der Gasmoleküle – die durchschnittliche Strecke, die sie vor einer Kollision zurücklegen. Ein niedrigerer Druck führt zu einem längeren mittleren freien Weg, was die Schichtgleichmäßigkeit über das Substrat verbessern kann. Umgekehrt kann ein höherer Druck die Abscheidungsrate erhöhen, indem er Reaktanden nahe der Oberfläche konzentriert.

Verständnis der Kompromisse

Die Erzielung der perfekten Schicht erfordert ein Gleichgewicht zwischen konkurrierenden Faktoren. Die Anpassung eines Parameters zur Verbesserung einer einzelnen Eigenschaft kann oft eine andere negativ beeinflussen.

Rate gegen Qualität

Das Streben nach der höchstmöglichen Abscheidungsrate durch Erhöhung des Gasflusses und der Leistung kann schädlich sein. Diese Bedingungen können zu einer poröseren, unreineren oder stark beanspruchten Schicht führen, da die Oberflächenreaktionen zu hektisch werden und die Nebenprodukte nicht genügend Zeit haben, um richtig zu desorbieren.

Energie gegen Schaden

Während Plasmaenergie für die Steuerung der Reaktionen notwendig ist, kann übermäßige Leistung Schäden verursachen. Hochenergetischer Ionenbeschuss kann Defekte in der wachsenden Schicht erzeugen oder sogar das darunter liegende Substrat beschädigen, was besonders kritisch ist, wenn mit empfindlichen elektronischen Bauteilen gearbeitet wird.

Gleichmäßigkeit gegen Einfachheit

Die Erzielung einer perfekt gleichmäßigen Schichtdicke und konsistenter Materialeigenschaften über einen großen Wafer ist eine erhebliche Herausforderung. Dies erfordert komplexe Duschkopfdesigns für die Gaszufuhr und eine sorgfältige Abstimmung von Druck- und Plasmafeldern, was die Komplexität des Prozesses erhöht.

Abstimmung des Prozesses auf Ihr Ziel

Die optimalen Parameter hängen vollständig davon ab, was Sie mit Ihrer Dünnschicht erreichen möchten. Ihr „bester“ Prozess wird durch Ihr primäres Ziel definiert.

- Wenn Ihr Hauptaugenmerk auf dem hohen Durchsatz liegt: Priorisieren Sie die Erhöhung der Gasflussraten und der Plasmaleistung, um die Abscheidungsrate zu maximieren, aber seien Sie bereit, Kompromisse bei der Spannung und Dichte der Schicht zu überwachen und zu akzeptieren.

- Wenn Ihr Hauptaugenmerk auf überlegener Schichtqualität (Dichte und Reinheit) liegt: Verwenden Sie eine etwas höhere Substrattemperatur, um die Oberflächenmobilität zu verbessern, und eine moderate Plasmaleistung, um vollständige Reaktionen ohne Schäden zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf präzisen Materialeigenschaften (z. B. Brechungsindex) liegt: Konzentrieren Sie sich auf die akribische Kontrolle des Verhältnisses der Präkursorgase und verwenden Sie stabile, moderate Leistungs- und Druckeinstellungen, um eine wiederholbare chemische Einbindung zu gewährleisten.

Letztendlich bedeutet die Beherrschung der PECVD-Abscheidungsphase, zu verstehen, wie diese externen Steuerungen manipuliert werden können, um die endgültige Struktur und Leistung des Films präzise zu gestalten.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktionen | Einflussnehmende Parameter |

|---|---|---|

| Adsorption | Reaktive Spezies haften an der Substratoberfläche | Gasflussrate, Plasmaleistung |

| Oberflächenreaktionen | Spezies reagieren, um Filmbindungen zu bilden | Temperatur, Plasmaleistung |

| Desorption | Nebenprodukte lösen sich und werden entfernt | Druck, Temperatur |

Erzielen Sie Präzision in Ihrem Labor mit den fortschrittlichen PECVD-Lösungen von KINTEK

KINTEK nutzt herausragende F&E und Eigenfertigung und beliefert diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können und zuverlässige Hochleistungsdünnschichten für Anwendungen in Elektronik, Optik und mehr liefern.

Bereit, Ihre Abscheidungsprozesse zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Systeme Ihre Forschungs- und Produktionsergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen