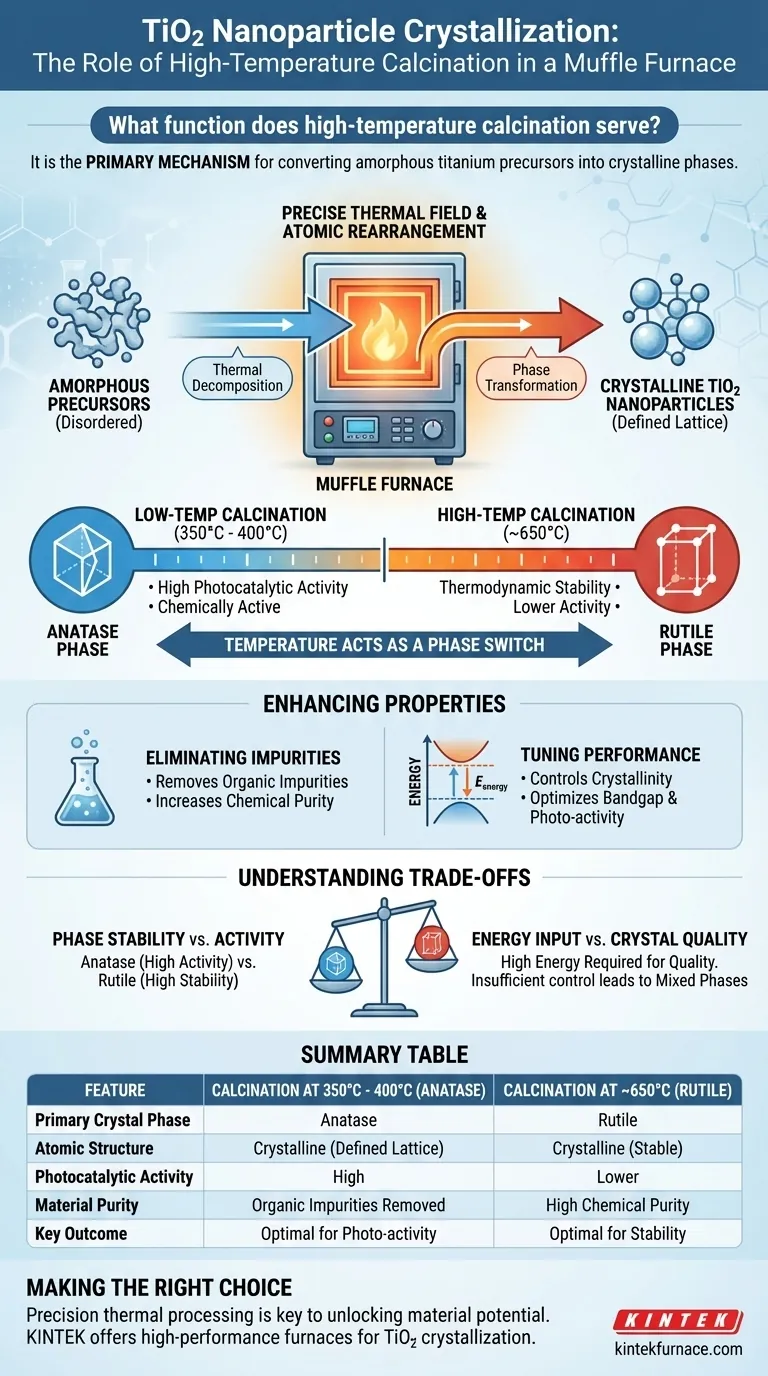

Die Hochtemperatur-Kalzinierung dient als primärer Mechanismus zur Umwandlung von amorphen Titanvorläufern in spezifische, kristalline Phasen von Titandioxid (TiO2). Durch das Aussetzen des Materials einem präzisen Temperaturfeld in einem Muffelofen erleichtert der Prozess die thermische Zersetzung und die atomare Umlagerung. Dies wandelt ungeordnete Niederschläge in gezielte Kristallstrukturen wie Anatas oder Rutil um und bestimmt direkt die endgültigen physikalischen und chemischen Eigenschaften des Nanopartikels.

Kalzinierung ist nicht nur ein Trocknungsprozess; sie ist ein präzises Werkzeug zur Phasenauswahl, das die Identität des Materials bestimmt. Durch die Manipulation der Ofentemperatur kontrollieren Sie direkt die Kristallstruktur, Reinheit und das photokatalytische Potenzial der endgültigen TiO2-Nanopartikel.

Steuerung der Phasentransformation

Von amorph zu kristallin

Die anfänglichen Niederschläge von Titansalzen sind typischerweise amorph und weisen keine definierte Fernordnung der Atome auf.

Die Kalzinierung liefert die thermische Energie, die zur Reorganisation dieser Atome erforderlich ist. Dies erzeugt eine stabile, sich wiederholende Gitterstruktur und verwandelt den Rohvorläufer effektiv in funktionelle TiO2-Nanopartikel.

Temperatur als Phasenschalter

Die im Muffelofen eingestellte spezifische Temperatur fungiert als Schalter zwischen verschiedenen Kristallphasen.

Nach experimentellen Daten ergibt die Kalzinierung bei etwa 350 °C bis 400 °C typischerweise die Anatasphase. Umgekehrt treibt die Erhöhung der Temperatur auf 650 °C die Umwandlung in die Rutilphase voran.

Die Rolle des Muffelofens

Ein Muffelofen ist unerlässlich, da er eine hochgradig stabile thermische Umgebung bietet.

Diese Stabilität gewährleistet, dass die thermische Zersetzung gleichmäßig im gesamten Probenmaterial erfolgt. Die präzise Steuerung des Temperaturfeldes verhindert eine ungleichmäßige Kristallisation und stellt sicher, dass die gesamte Charge die gewünschte Phase erreicht.

Verbesserung der Materialeigenschaften

Beseitigung von Verunreinigungen

Über die Kristallisation hinaus dient die Hochtemperaturumgebung einer kritischen Reinigungsfunktion.

Sie eliminiert effektiv organische Verunreinigungen, die aus dem Syntheseprozess verbleiben. Dies führt zu einem chemisch reinen Material mit höherer Adsorptionsaktivität.

Abstimmung der Leistung

Der während der Kalzinierung erreichte Kristallisationsgrad beeinflusst direkt die Bandlückenenergie des Materials.

Durch die Steuerung der Temperatur können Sie die elektronischen Eigenschaften der Nanopartikel feinabstimmen. Diese Optimierung ist entscheidend für die Maximierung der photokatalytischen Aktivität des Materials.

Verständnis der Kompromisse

Phasenstabilität vs. Aktivität

Während höhere Temperaturen im Allgemeinen den Kristallisationsgrad erhöhen, ist "mehr Wärme" nicht immer besser.

Die Anatasphase (gebildet bei niedrigeren Temperaturen) ist für bestimmte Anwendungen oft chemisch aktiver. Eine zu hohe Temperatur (z. B. in Richtung 650 °C) erzwingt einen Übergang zu Rutil, das thermodynamisch stabiler ist, aber andere optische und katalytische Eigenschaften haben kann.

Energieeinsatz vs. Kristallqualität

Hohe Kristallinität erfordert einen erheblichen thermischen Energieeinsatz.

Eine unzureichende Temperaturkontrolle kann jedoch zu einer Mischung von Phasen führen (z. B. eine Mischung aus Anatas und Rutil). Dieser Mangel an Phasenreinheit kann die spezifischen Leistungseigenschaften beeinträchtigen, die für fortschrittliche Anwendungen erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre TiO2-Synthese zu optimieren, müssen Sie Ihre Ofeneinstellungen an Ihre spezifischen Anwendungsanforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf photokatalytischer Aktivität (Anatas) liegt: Zielen Sie auf einen Kalzinierungstemperaturbereich von 350 °C bis 400 °C ab, um die Bildung der Anatasphase zu maximieren und gleichzeitig die Entfernung organischer Verunreinigungen sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf thermodynamischer Stabilität (Rutil) liegt: Erhöhen Sie die Kalzinierungstemperatur auf etwa 650 °C, um die vollständige Umwandlung in die Rutilphase zu bewirken.

Präzises thermisches Management ist der Unterschied zwischen einem generischen Pulver und einem Hochleistungs-Nanomaterial. Unterstützt durch führende F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der TiO2-Kristallisation entwickelt wurden. Ob Sie ein Anatas-spezifisches Profil oder einen Hochtemperatur-Rutilübergang benötigen, unsere anpassbaren Hochtemperatur-Laböfen bieten die Stabilität und Kontrolle, die Ihre Forschung erfordert. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Syntheseanforderungen zu besprechen und die Qualität Ihrer Materialien zu verbessern.

Visuelle Anleitung

Referenzen

- A. C. W. W. M. N. Peshala Koswatta, Atula S. D. Sandanayaka. Boosting Solar Cell Efficiency: Enhancing Dye-Sensitized Solar Cell Performance with Carbon Quantum Dots and Titanium Dioxide Nanostructures from Sri Lankan Ilmenite. DOI: 10.1021/acsomega.5c02272

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie gewährleisten Hochtemperatur-Boxöfen und Thermoelemente von Box die Präzision von HP40Nb-Legierungstests? Beherrschen Sie die thermische Stabilität

- Wie helfen Labor-Hochtemperaturöfen bei der Bestimmung von Ausglühtemperaturen? Nachbildung antiker Metallarbeiten

- Wie verbessert fortschrittliche Technologie in Muffelöfen deren Leistung in pharmazeutischen Anwendungen? Steigern Sie Präzision und Reinheit in Pharmalaboren

- Wie unterscheidet sich die Wärmeverteilung in Muffelöfen von der in Trockenschränken? Entdecken Sie wichtige Erkenntnisse für Ihr Labor

- Was sind die Hauptvorteile von Tiegelöfen? Präzision und Flexibilität beim Schmelzen kleiner Chargen erreichen

- Industrielle Anwendungen von Hochtemperaturöfen für die Biochar-Analyse: Präzise Steuerung & Effizienz

- Wie erleichterte ein industrieller Muffelofen die chemische Aktivierung von Ton? Hochleistungs-Zeolithe freischalten

- Welche unterschiedlichen Beheizungsmethoden werden in Muffelöfen und Trockenöfen verwendet?Vergleichen Sie die wichtigsten Merkmale und Anwendungen