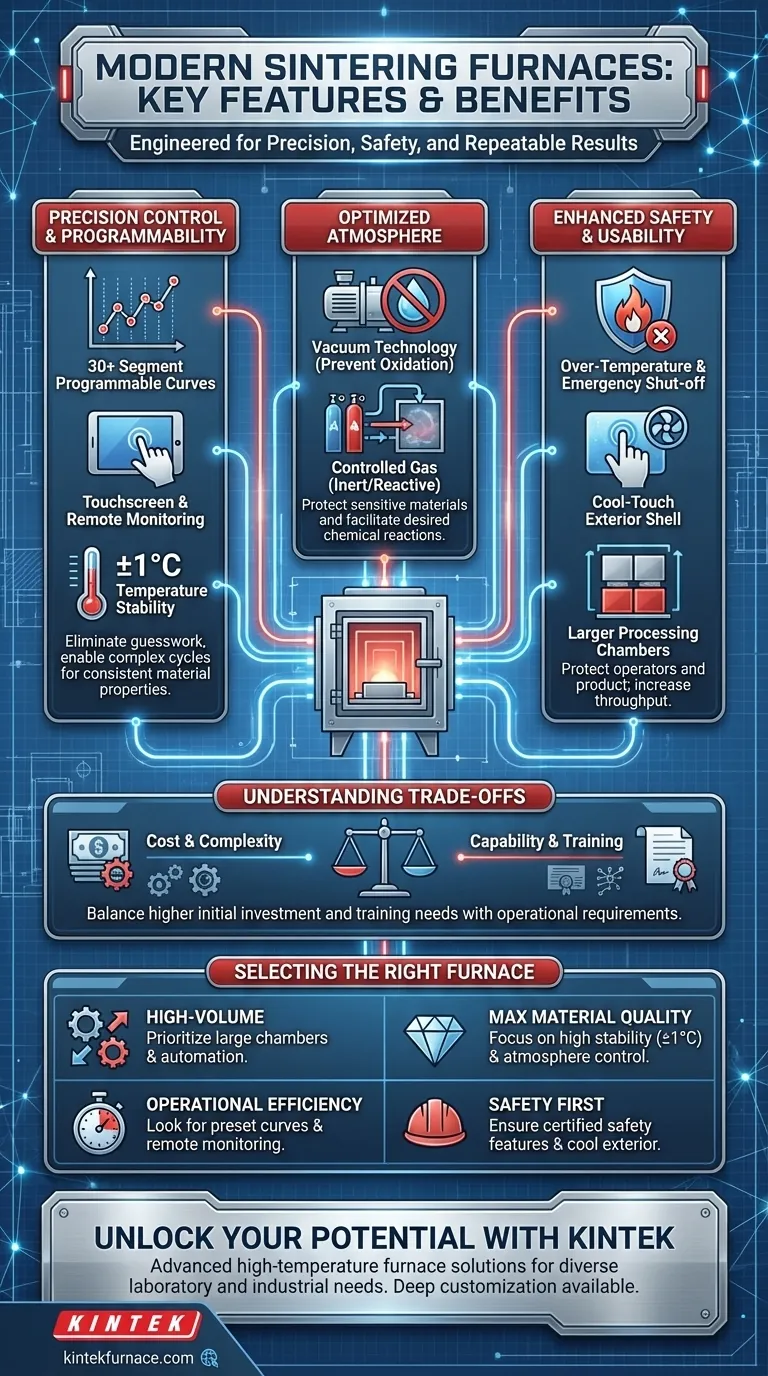

Im Kern werden moderne Sinteröfen durch Funktionen definiert, die eine präzise Umweltkontrolle und erhöhte Sicherheit bieten. Zu den wichtigsten Fortschritten gehören hochgradig programmierbare Steuerungssysteme, Vakuum- und gesteuerte Atmosphärenfähigkeiten sowie robuste, automatisierte Sicherheitsmechanismen zum Schutz von Bedienern und Produkt. Diese Funktionen arbeiten zusammen, um eine gleichmäßige Erwärmung zu gewährleisten, Oxidation zu verhindern und hochgradig wiederholbare Ergebnisse für Materialien von Dental-Keramiken bis hin zu Industriekomponenten zu erzielen.

Die moderne Ofentechnologie hat sich von der bloßen Anwendung von Hitze hin zur präzisen Gestaltung des gesamten thermischen Prozesses entwickelt. Das Ziel ist nicht mehr nur das Erreichen einer Zieltemperatur, sondern die Kontrolle jeder Variablen – von der Atmosphäre bis zur Aufheizrate –, um spezifische, vorhersagbare Materialeigenschaften zu erzielen.

Präzisionssteuerung und Programmierbarkeit

Das Gehirn eines modernen Ofens ist sein Steuerungssystem. Diese Systeme sind darauf ausgelegt, Schätzungen zu eliminieren und komplexe, mehrstufige Prozesse zu ermöglichen, die perfekt wiederholbar sind.

Programmierbare Sinterkurven

Moderne Öfen verfügen über programmierbare Steuerungen mit 30 Segmenten (oder mehr), mit denen Benutzer komplizierte Aufheiz-, Halte- und Abkühlzyklen definieren können.

Viele Geräte werden mit voreingestellten Sinterkurven für gängige Materialien wie Zirkonoxid geliefert, was Zeit spart und das Risiko von Programmierfehlern reduziert.

Fortschrittliche Steuerungssysteme

Vorgänge werden häufig über ein 7-Zoll-Farb-Touchscreen (oder größer) verwaltet, das eine intuitive Oberfläche zur Überwachung und Programmierung bietet.

Intelligente Steuerungssysteme mit Fernüberwachungsfunktionen ermöglichen es Technikern, Prozesse aus der Ferne zu überwachen, was die Bedienung vereinfacht und kontinuierliche Produktionsabläufe ermöglicht.

Gleichmäßige Temperaturstabilität

Überlegene Isolierung und fortschrittliche Heizelemente gewährleisten eine außergewöhnliche Temperaturstabilität, oft innerhalb von ±1°C des Sollwerts. Diese Gleichmäßigkeit ist entscheidend für die Erzielung einer konsistenten Materialdichte und die Vermeidung von Strukturdefekten.

Optimierung der Sinteratmosphäre

Die Umgebung im Inneren des Ofens ist genauso wichtig wie die Temperatur. Moderne Öfen bieten eine außergewöhnliche Kontrolle über die interne Atmosphäre, um Kontaminationen zu verhindern und gewünschte chemische Reaktionen zu ermöglichen.

Vakuumtechnologie

Die Fähigkeit, ein Vakuum zu erzeugen, ist ein Schlüsselmerkmal zur Vermeidung von Oxidation. Durch das Entfernen von Sauerstoff vor Beginn des Heizzyklus schützt der Ofen empfindliche Materialien vor Verfärbungen und der Beeinträchtigung ihrer mechanischen Eigenschaften.

Kontrollierte Atmosphären

Über ein Vakuum hinaus ermöglichen viele Öfen die Zufuhr spezifischer Gase. Dies ist entscheidend für Materialien, die eine inerte (wie Argon) oder reaktive Atmosphäre benötigen, um ihre endgültigen Eigenschaften zu erreichen.

Verbesserung von Sicherheit und Benutzerfreundlichkeit

Da Öfen leistungsfähiger und komplexer werden, sind integrierte Sicherheits- und benutzerzentrierte Designs von größter Bedeutung geworden.

Eingebaute Sicherheitsmechanismen

Ein Übertemperaturschutz unterbricht automatisch die Stromversorgung, wenn der Ofen einen sicheren Grenzwert überschreitet, wodurch Schäden am Gerät und am Produkt verhindert werden.

Die Systeme umfassen auch Not-Aus-Tasten und in einigen Fällen Gasleck-Sensoren, um die vollständige Sicherheit der Betriebsumgebung während der Hochtemperaturverarbeitung zu gewährleisten.

Benutzerorientiertes Design

Moderne Designs verfügen oft über einen doppelschaligen Kühlmantel oder eine zwangsgekühlte Lüfterkühlung, wodurch die Außentemperatur niedrig bleibt (oft unter 50°C), um Verbrennungen des Bedieners zu verhindern.

Größere Prozesskammern sind heute üblich und erhöhen den Durchsatz und die Produktivität, ohne dass der Platzbedarf des Ofens proportional zunimmt.

Verständnis der Kompromisse

Obwohl fortschrittliche Funktionen erhebliche Vorteile bieten, führen sie auch zu praktischen Überlegungen, die abgewogen werden müssen.

Kosten vs. Leistungsfähigkeit

Anspruchsvollere Funktionen, wie fortschrittliche Atmosphärensteuerungen oder größere Kammern, korrelieren direkt mit einer höheren Anfangsinvestition. Es ist entscheidend, die Fähigkeiten des Ofens an die tatsächlichen Prozessanforderungen anzupassen, um Überausgaben zu vermeiden.

Komplexität und Schulung

Obwohl Touchscreens die Bedienung vereinfachen, ist die zugrunde liegende Programmierbarkeit komplexer. Um das volle Potenzial eines 30-Segment-Controllers oder eines Mehrgassystems auszuschöpfen, ist eine angemessene Schulung des Bedieners erforderlich, um Fehler zu vermeiden.

Wartungsaspekte

Ein Ofen mit fortschrittlicher Elektronik, Vakuumpumpen und Gasflussreglern hat mehr potenzielle Fehlerquellen als ein einfacher Brennofen. Berücksichtigen Sie die Verfügbarkeit von technischem Support und die langfristigen Wartungskosten dieser hochentwickelten Komponenten.

Auswahl des richtigen Ofens für Ihre Anwendung

Die Wahl eines Ofens erfordert die Abstimmung seiner Funktionen mit Ihren Hauptzielen.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion liegt: Priorisieren Sie Öfen mit größeren Kammern und Funktionen, die einen kontinuierlichen oder automatisierten Chargenbetrieb unterstützen.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialqualität liegt: Investieren Sie in ein System mit höchstem Grad an Temperaturstabilität (±1°C) und fortschrittlicher Atmosphären- oder Vakuumkontrolle.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz liegt: Achten Sie auf fortschrittliche programmierbare Steuerungen mit voreingestellten Kurven und Fernüberwachung, um manuelle Eingriffe und menschliche Fehler zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit liegt: Stellen Sie sicher, dass der Ofen zertifizierte Sicherheitsfunktionen wie Übertemperaturschutz, Not-Aus und eine außen kühl bleibende Hülle umfasst.

Letztendlich ist der richtige Ofen ein Werkzeug, das präzise auf die Anforderungen Ihres Materials und die Ziele Ihres Betriebs abgestimmt ist.

Zusammenfassungstabelle:

| Merkmal | Wesentliche Details |

|---|---|

| Präzisionssteuerung | Programmierbare Kurven mit 30+ Segmenten, ±1°C Stabilität, Touchscreen-Oberfläche |

| Atmosphärenkontrolle | Vakuum- und Gasoptionen zur Verhinderung von Oxidation und zur Gewährleistung der Materialqualität |

| Sicherheitsmechanismen | Übertemperaturschutz, Not-Aus, kühle Außenseite |

| Benutzerfreundlichkeit | Größere Kammern, Fernüberwachung, voreingestellte Kurven für Effizienz |

Entfesseln Sie das volle Potenzial Ihrer Sinterprozesse mit KINTEK! Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung versorgen wir diverse Labore mit fortschrittlichen Hochtemperaturofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Tiefen-Anpassungsfähigkeit ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie präzise Temperaturregelung, erhöhte Sicherheit oder maßgeschneiderte Designs für Materialien wie Keramik benötigen, KINTEK liefert zuverlässige Leistung und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sinteröfen die Produktivität und Ergebnisse Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen