Um einen Drehofen richtig zu bewerten, müssen Sie eine Kombination aus thermischen, mechanischen und Materialflussparametern analysieren. Zu den Schlüsselfaktoren gehören die erforderliche Prozesstemperatur, das Material des Ofenrohrs, die Abmessungen des Rohrs, seine Rotationsgeschwindigkeit und sein Neigungswinkel sowie die gewünschte Atmosphäresteuerung. Diese Elemente bestimmen gemeinsam die Fähigkeit des Ofens, den notwendigen Wärmeübergang, die Mischung und die Verweilzeit für Ihre spezifische Anwendung zu erreichen.

Ein Drehofen ist ein dynamisches System, kein statischer Ofen. Seine Eignung hängt weniger von einer einzelnen Spezifikation ab, sondern vielmehr davon, wie seine thermischen und mechanischen Parameter zusammenwirken, um zu steuern, wie Ihr Material erhitzt, gemischt und durch die Prozesszone transportiert wird.

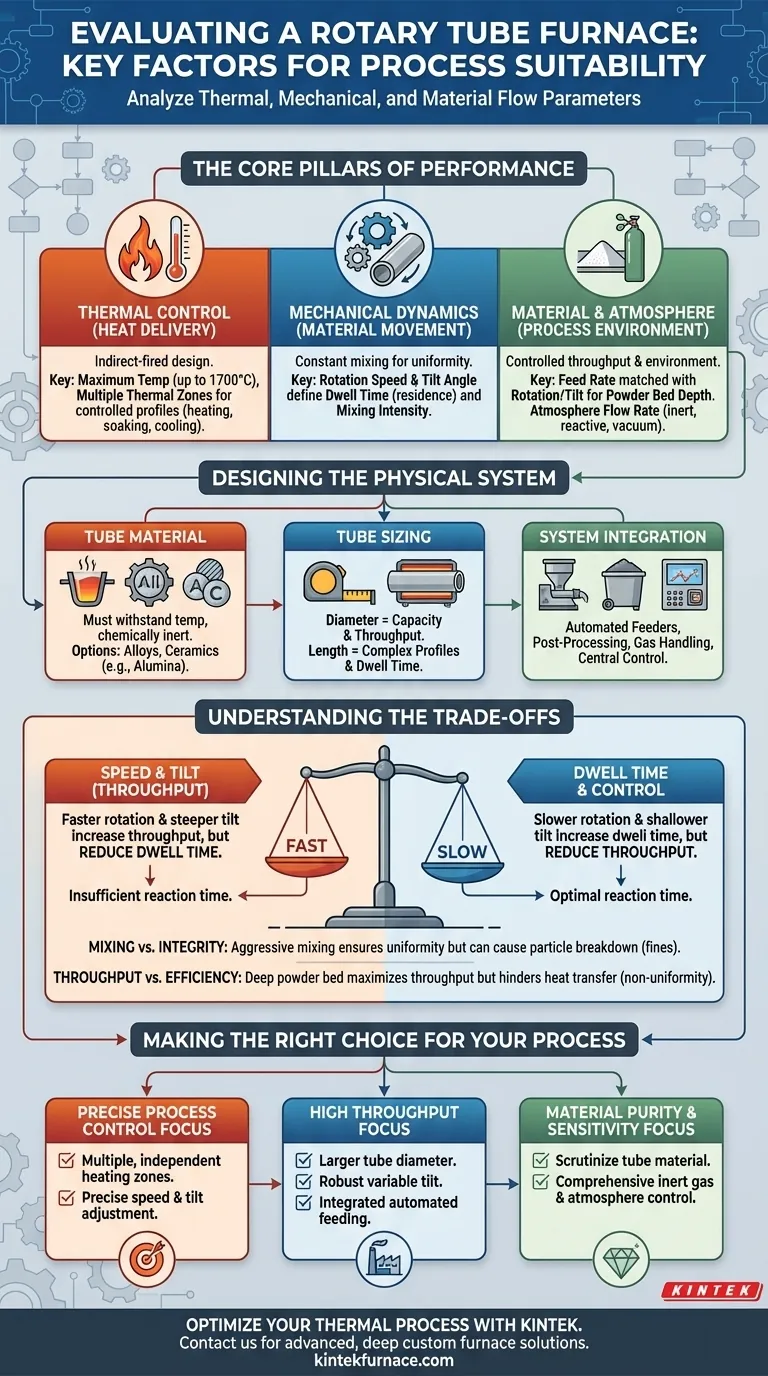

Die Kernsäulen der Drehofenleistung

Ein erfolgreicher Prozess beruht auf dem präzisen Zusammenspiel von drei grundlegenden Aspekten: wie das Material erhitzt wird, wie es bewegt wird und in welcher Umgebung es verarbeitet wird.

Thermische Steuerung: Das Herzstück des Prozesses

Die primäre Funktion jedes Ofens ist die Wärmeabgabe. In einem Drehofen wird dies durch eine indirekt befeuerte Konstruktion erreicht, bei der Heizelemente das rotierende Rohr umgeben.

Wichtige Überlegungen sind die maximale Betriebstemperatur (Systeme können bis zu 1700 °C erreichen) und die Anzahl der thermischen Kontrollzonen. Mehrere Zonen entlang der Rohrlänge ermöglichen es Ihnen, ein spezifisches Temperaturprofil zu erstellen, das kontrollierte Heiz-, Halte- und Kühlphasen innerhalb eines einzigen kontinuierlichen Prozesses ermöglicht.

Mechanische Dynamik: Wie sich das Material bewegt

Die Drehbewegung ist das, was diesen Ofentyp auszeichnet, indem sie ein konstantes Mischen ermöglicht, um sicherzustellen, dass jedes Partikel gleichmäßig der Hitze und der Prozessatmosphäre ausgesetzt ist.

Die beiden Hauptkontrollen für diese Dynamik sind die Rohrrotationsgeschwindigkeit und der Rohrneigungswinkel. Eine langsamere Rotation und ein flacherer Winkel erhöhen die Verweilzeit des Materials – die Gesamtzeit, die es in der Heizzone verbringt. Eine schnellere Rotation verbessert die Mischung, kann aber abrasiv sein, während ein steilerer Winkel den Durchsatz erhöht.

Material & Atmosphäre: Die Prozessumgebung

Die Steuerung des Durchsatzes und der gasförmigen Umgebung ist entscheidend für reproduzierbare Ergebnisse, insbesondere bei empfindlichen chemischen Prozessen.

Die Zufuhrrate des Materials, oft von einem automatischen Zuführer gesteuert, muss mit der Rotationsgeschwindigkeit und dem Neigungswinkel abgestimmt werden, um eine gleichmäßige Pulverbett-Tiefe aufrechtzuerhalten. Dies gewährleistet einen effizienten Wärmeübergang. Ebenso wichtig ist die Atmosphärenflussrate, die es Ihnen ermöglicht, unter Inertgas, einem spezifischen reaktiven Gas oder im Vakuum zu arbeiten.

Gestaltung des physikalischen Systems

Die physische Hardware des Ofens, insbesondere das Rohr, bestimmt die betrieblichen Grenzen Ihres Prozesses.

Auswahl des richtigen Rohrmaterials

Das Rohrmaterial ist ein kritischer Entscheidungspunkt. Es muss der maximalen Prozesstemperatur standhalten, ohne zu degradieren, und chemisch inert gegenüber Ihren Prozessmaterialien und Gasen bleiben. Gängige Optionen reichen von verschiedenen Metalllegierungen bis hin zu Keramiken wie Aluminiumoxid für Hochtemperaturanwendungen.

Dimensionierung des Rohrs: Durchmesser und Länge

Der Durchmesser und die Länge des Rohrs definieren die Kapazität und das Durchsatzpotenzial des Ofens. Ein größerer Durchmesser kann mehr Material verarbeiten, während eine längere aufgehängte Länge, kombiniert mit mehreren Heizzonen, komplexere und ausgedehntere Prozessprofile ermöglicht.

Die Kompromisse verstehen

Die Auswahl eines Drehofenrohrs beinhaltet das Abwägen konkurrierender Betriebsziele. Das Verständnis dieser Kompromisse ist entscheidend für die Gestaltung eines robusten Prozesses.

Geschwindigkeit vs. Verweilzeit

Eine Erhöhung der Rotationsgeschwindigkeit und des Neigungswinkels beschleunigt den Materialtransport durch den Ofen und erhöht den Durchsatz. Dies reduziert jedoch die Verweilzeit, die möglicherweise nicht ausreicht, damit die gewünschte chemische Reaktion oder physikalische Umwandlung abgeschlossen werden kann.

Mischintensität vs. Materialintegrität

Aggressives Mischen bei hohen Rotationsgeschwindigkeiten gewährleistet eine ausgezeichnete thermische Gleichmäßigkeit. Bei zerbrechlichen oder empfindlichen Materialien kann diese gleiche Aktion jedoch zu Partikelzerfall führen, unerwünschten Feinstaub erzeugen oder die Produktstruktur beschädigen.

Durchsatz vs. Heizeffizienz

Eine hohe Zufuhrrate, die ein tiefes Pulverbett erzeugt, kann den Durchsatz maximieren. Dies kann jedoch den Wärmeübergang zu den unteren Materialschichten behindern und zu einer ungleichmäßigen Verarbeitung führen. Das System muss so ausbalanciert sein, dass das Material effektiv taumelt und die der Hitze ausgesetzte Oberfläche ständig erneuert wird.

Überlegungen auf Systemebene

Ein Drehofen ist selten eine eigenständige Einheit. Ein vollständiges System umfasst oft automatisierte Zuführer, Sammelbehälter für die Nachbearbeitung und Systeme zur Prozessgasbehandlung oder -aufbereitung. Die Integration dieser Komponenten mit einem zentralen Prozessleitsystem ist entscheidend für Automatisierung und Wiederholbarkeit.

Die richtige Wahl für Ihren Prozess treffen

Ihre endgültige Entscheidung sollte sich nach Ihrem primären Prozessziel richten.

- Wenn Ihr Hauptaugenmerk auf präziser Prozesssteuerung liegt: Priorisieren Sie einen Ofen mit mehreren, unabhängig voneinander steuerbaren Heizzonen und präziser Einstellung von Rotationsgeschwindigkeit und Neigung.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt: Betonen Sie einen größeren Rohrdurchmesser, einen robusten variablen Neigungsmechanismus und ein integriertes, automatisiertes Zuführsystem.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und -empfindlichkeit liegt: Prüfen Sie die Rohrmaterialoptionen genau und investieren Sie in ein umfassendes Inertgaspaket und ein Atmosphärenkontrollsystem.

Indem Sie diese Faktoren systematisch an Ihre spezifischen Ziele anpassen, können Sie zuversichtlich einen Ofen auswählen, der als zuverlässiges und effizientes Herzstück für Ihren thermischen Prozess dienen wird.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Thermische Steuerung | Maximale Temperatur, Anzahl der Regelzonen, Temperaturprofile |

| Mechanische Dynamik | Rotationsgeschwindigkeit, Neigungswinkel, Verweilzeit, Mischintensität |

| Material & Atmosphäre | Rohrmaterial, Zufuhrrate, Atmosphärenflussrate, Gasart |

| Rohrdesign | Durchmesser, Länge, Kapazität, Durchsatzpotenzial |

| Kompromisse | Geschwindigkeit vs. Verweilzeit, Mischen vs. Materialintegrität, Durchsatz vs. Heizeffizienz |

Bereit, Ihren thermischen Prozess mit einem maßgeschneiderten Drehofen zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Drehöfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Effizienz und Zuverlässigkeit verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Bedürfnisse unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung