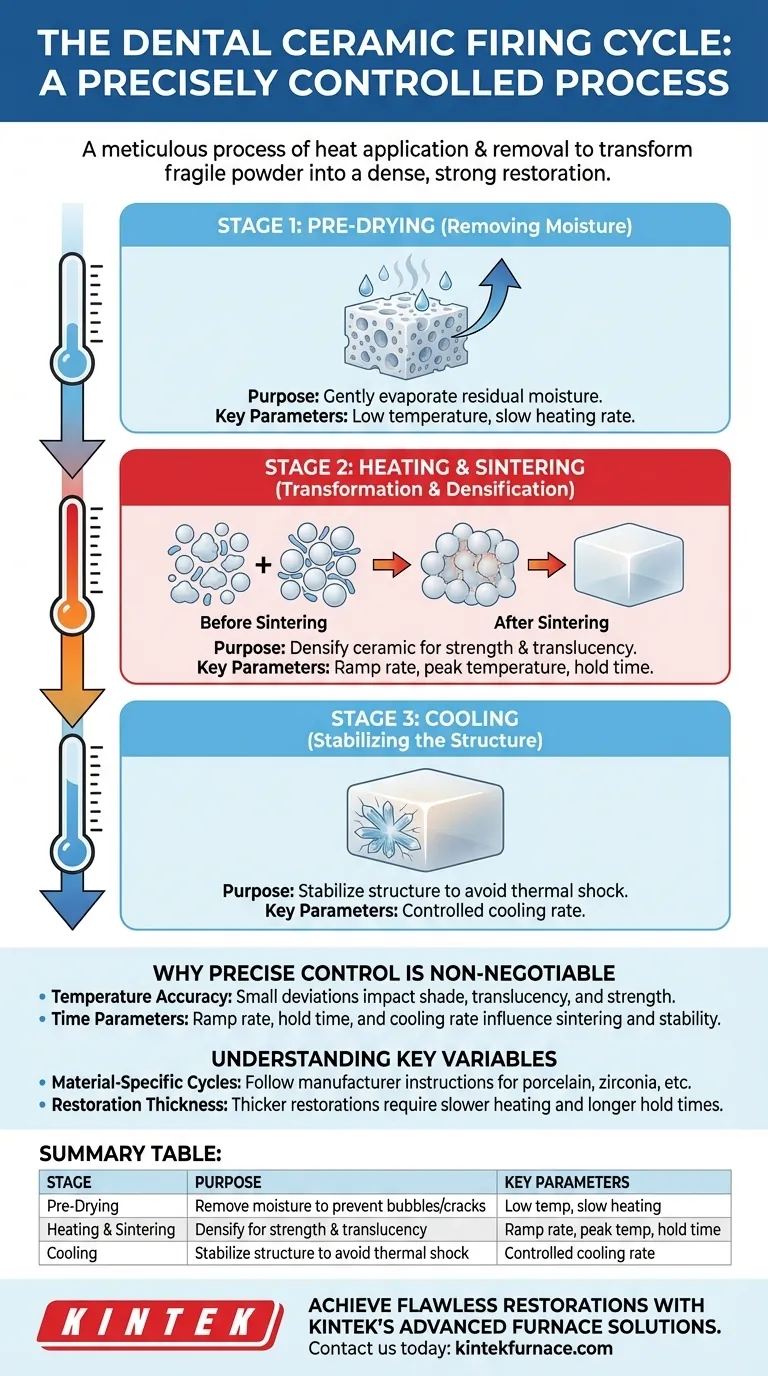

Im Wesentlichen ist der Brennzyklus für Dental-Keramik ein präzise gesteuerter Prozess der Wärmeapplikation und -entfernung. Er besteht aus drei Hauptphasen: einer Niedrigtemperatur-Vortrocknungsphase, einer Hochtemperatur-Erhitzungs- und Sinterphase und einer kontrollierten Abkühlphase. Jede Phase hat einen bestimmten Zweck, und die genauen Zeit- und Temperaturparameter werden durch das spezifische verwendete Keramikmaterial und die gewünschten Endeigenschaften der Restauration bestimmt.

Beim Brennzyklus geht es nicht nur darum, etwas zu erhitzen; es ist ein akribischer metallurgischer Prozess, der darauf ausgelegt ist, ein sprödes Keramikpulver in eine dichte, feste und ästhetisch ansprechende zahntechnische Restauration zu verwandeln, indem seine physikalischen und chemischen Veränderungen systematisch gesteuert werden.

Der Zweck jeder Phase im Brennzyklus

Um eine erfolgreiche Restauration zu erzielen, muss man verstehen, dass jede Phase eine kritische und eigenständige Funktion erfüllt. Das Überspringen oder überstürzte Durchführen einer Phase beeinträchtigt die endgültige Integrität der Keramik.

Phase 1: Vortrocknen (Entfernen von Feuchtigkeit)

Der Zyklus beginnt mit einer langsamen Erwärmungsphase bei niedriger Temperatur, die als Vortrocknung bezeichnet wird. Diese findet typischerweise knapp unter oder bei Siedepunkt von Wasser statt.

Der einzige Zweck dieser Phase ist es, jegliche Restfeuchtigkeit aus der aufgebauten Keramik sanft und vollständig zu verdampfen. Würde zu schnell erhitzt, würde diese Feuchtigkeit zu Dampf und verursachen Blasen, Hohlräume oder sogar Risse innerhalb der Restauration.

Phase 2: Erhitzen und Sintern (Transformation und Verdichtung)

Dies ist die zentrale Transformationsphase. Nach dem Trocknen beginnt die Ofentemperatur mit einer kontrollierten Geschwindigkeit anzusteigen, die als Aufheizrate bekannt ist.

Diese Erhitzungsphase verbrennt zuerst alle organischen Bindemittel, die in das Keramikmaterial gemischt sind. Während die Temperatur weiter auf ihren Höhepunkt steigt, beginnt der Prozess des Sinterns. Während des Sintervorgangs verschmelzen die einzelnen Keramikpartikel miteinander, eliminieren die Poren zwischen ihnen und bewirken, dass das Material schrumpft und sich verdichtet.

Diese Verdichtung verleiht der endgültigen Restauration ihre Festigkeit, Haltbarkeit und die gewünschte Transluzenz. Die Spitzentemperatur und die Dauer, während der diese gehalten wird, sind entscheidend für das Erreichen eines vollständigen Sintervorgangs.

Phase 3: Abkühlen (Stabilisierung der Struktur)

Nachdem das Halten bei hoher Temperatur abgeschlossen ist, beginnt der Ofen einen kontrollierten Abkühlprozess. Es handelt sich dabei nicht einfach darum, die Heizung auszuschalten.

Zu schnelles Abkühlen kann thermischen Schock verursachen, was innere Spannungen erzeugt, die zu Rissbildung und Versagen führen. Eine kontrollierte Abkühlrate ermöglicht es der Kristallstruktur der Keramik, sich ordnungsgemäß zu stabilisieren, wodurch die während des Sintervorgangs entwickelte Festigkeit und Eigenschaften fixiert werden.

Warum präzise Steuerung nicht verhandelbar ist

Der Erfolg des gesamten Brennprozesses hängt davon ab, dass der Ofen den programmierten Zyklus mit extremer Genauigkeit ausführen kann. Moderne Dentalöfen sind genau für diesen Zweck konstruiert.

Die Rolle der Temperaturgenauigkeit

Selbst eine Abweichung von wenigen Grad von der vom Hersteller angegebenen Spitzentemperatur kann dramatische Auswirkungen haben. Sie kann den Farbton, die Transluzenz und die physikalische Festigkeit der Keramik verändern. Öfen verwenden hochentwickelte Sensoren und Heizelemente, um während des gesamten Zyklus eine präzise Kontrolle aufrechtzuerhalten.

Die Bedeutung von Zeitparametern

Nicht nur die Temperatur ist wichtig, sondern auch die Zeit. Die Aufheizrate (wie schnell aufgeheizt wird), die Haltezeit bei Spitzentemperatur und die Abkühlrate sind alles kritische Variablen, die den Grad des Sintervorgangs und die endgültige Stabilität der Restauration beeinflussen.

Die wichtigsten Variablen verstehen

Ein Brennzyklus ist kein Einheits-Programm. Er muss basierend auf mehreren Faktoren angepasst werden, um gängige Fehler wie schlechte Passform, geringe Festigkeit oder falsche Ästhetik zu vermeiden.

Materialspezifische Zyklen

Verschiedene Arten von Dental-Keramiken, wie Porzellan, Lithiumdisilikat oder Zirkonoxid, weisen sehr unterschiedliche chemische Zusammensetzungen und Schmelzpunkte auf. Jedes Material erfordert seinen eigenen, einzigartigen Brennzyklus, und die Einhaltung der Herstelleranweisungen ist die wichtigste Regel für den Erfolg.

Der Einfluss der Restaurationstärke

Die Dicke und das Volumen der Restauration beeinflussen direkt den Brennzyklus. Eine dicke Molar-Krone erfordert eine langsamere Aufheizrate und möglicherweise eine längere Haltezeit als ein dünnes Veneer. Dies stellt sicher, dass die Wärme gleichmäßig in das gesamte Volumen der Keramik eindringt und ein unzureichend gebrannter Kern verhindert wird.

Konsistente, qualitativ hochwertige Ergebnisse erzielen

Durch das Verständnis der Funktion jedes Parameters können Sie das Ergebnis Ihrer Arbeit besser steuern und Probleme effektiv beheben.

- Wenn Ihr Hauptaugenmerk auf der Ästhetik liegt (z. B. Veneers): Achten Sie genau auf die Spitzentemperatur und die Haltezeit, da dies direkt die endgültige Transluzenz und den Farbton des Materials steuert.

- Wenn Ihr Hauptaugenmerk auf der Festigkeit liegt (z. B. posteriore Kronen): Stellen Sie sicher, dass der Zyklus eine vollständige Sinterung ermöglicht, um die Verdichtung zu maximieren und die Porosität, die Restaurationen schwächt, zu beseitigen.

- Wenn Sie Fehler beheben (z. B. Risse oder Opazität): Überprüfen Sie zuerst Ihre Vortrocknungs- und Abkühlphasen, da unsachgemäße Feuchtigkeitsentfernung und thermischer Schock die häufigsten Ursachen für Risse sind.

Die Beherrschung der Prinzipien des Brennzyklus verwandelt ihn von einer „Black Box“ in ein vorhersagbares und leistungsstarkes Werkzeug für die Herstellung außergewöhnlicher zahntechnischer Restaurationen.

Zusammenfassungstabelle:

| Phase | Zweck | Wichtige Parameter |

|---|---|---|

| Vortrocknen | Feuchtigkeit entfernen, um Blasen/Risse zu verhindern | Niedrige Temperatur, langsame Aufheizrate |

| Erhitzen und Sintern | Keramik für Festigkeit und Transluzenz verdichten | Aufheizrate, Spitzentemperatur, Haltezeit |

| Abkühlen | Struktur stabilisieren, um thermischen Schock zu vermeiden | Kontrollierte Abkühlrate |

Erzielen Sie makellose zahntechnische Restaurationen mit den fortschrittlichen Ofenlösungen von KINTEK. Durch herausragende F&E und Eigenfertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefe Anpassungsfähigkeit stellt sicher, dass präzise Brennzyklen auf Ihre einzigartigen Keramikmaterialien und Restaurationsbedürfnisse zugeschnitten sind. Kontaktieren Sie uns noch heute, um die Effizienz und Qualität Ihres Labors zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen