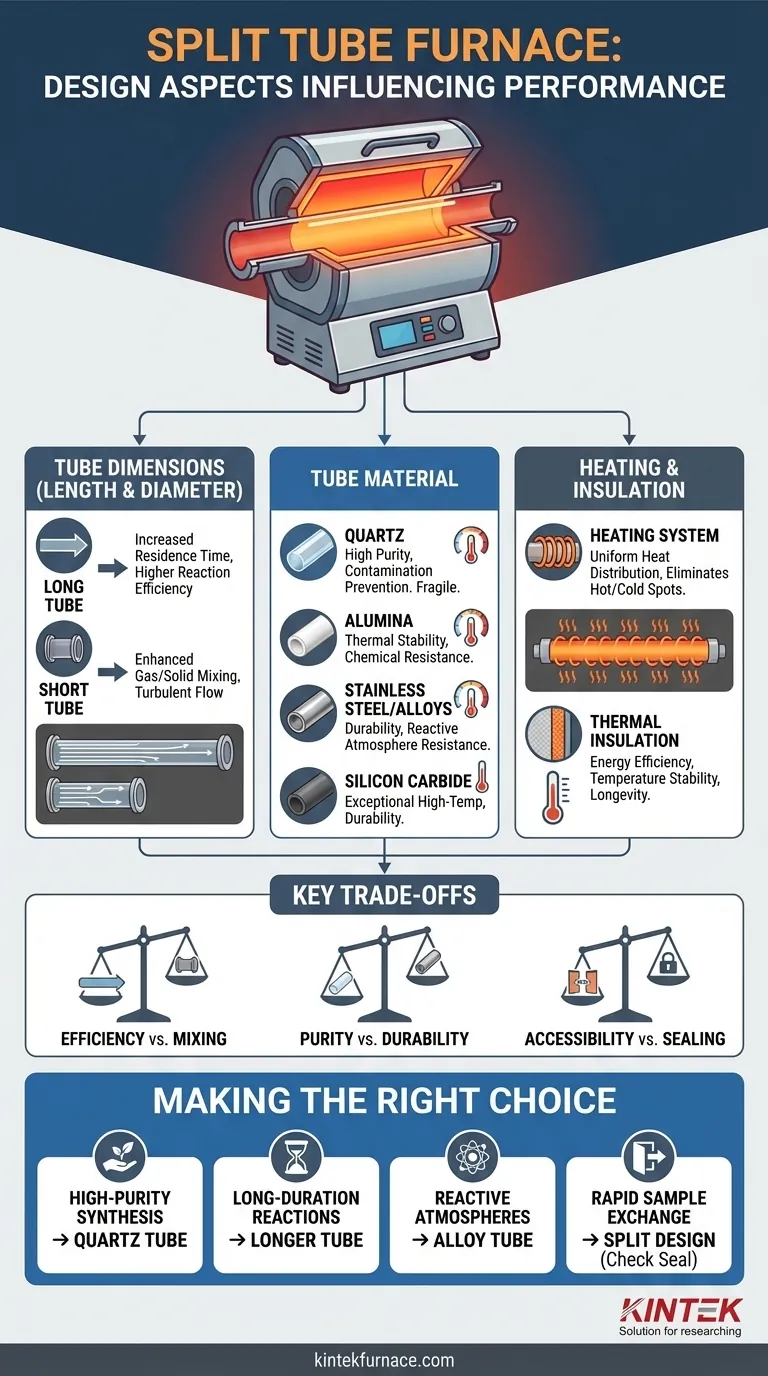

Bei der Konstruktion von Spaltrohröfen werden mehrere kritische Aspekte berücksichtigt, die sich direkt auf die Leistung auswirken, darunter die Rohrabmessungen, die Materialauswahl, die Gleichmäßigkeit der Erwärmung, die Sicherheitsmerkmale und die Isolierungseffizienz.Die Länge und der Durchmesser des Rohrs wirken sich auf die Wärmeübertragung und die Reaktionseffizienz aus, während Materialien wie Quarz, Aluminiumoxid oder Siliziumkarbid die Temperaturbeständigkeit und Haltbarkeit bestimmen.Sicherheitsmechanismen wie Übertemperaturschutz und Notabschaltungen gewährleisten die Sicherheit des Bedieners, während Isolierung und Heizelementdesign die thermische Effizienz optimieren.Die gleichmäßige Wärmeverteilung wird durch zylindrische Kammern und fortschrittliche Temperaturregelungssysteme erreicht, wodurch sich diese Öfen für präzise Hochtemperaturanwendungen eignen.

Die wichtigsten Punkte erklärt:

-

Rohrabmessungen (Länge und Durchmesser)

- Verweilzeit & Wärmeübertragung:Längere Rohre erhöhen die Verweilzeit des Materials und verbessern die Reaktionseffizienz, während kürzere Rohre die Gas-Feststoff-Mischung für schnellere Prozesse verbessern.

- Durchmesser Auswirkung:Größere Durchmesser ermöglichen ein größeres Probenvolumen, können aber die Gleichmäßigkeit der Erwärmung beeinträchtigen, während engere Rohre die Wärmekonzentration verbessern.

-

Auswahl des Rohrmaterials

- Quarz:Ideal für niedrigere Temperaturen (<1200°C) und korrosive Umgebungen, da es chemisch inert ist.

- Tonerde:Hält höheren Temperaturen stand (bis zu 1600°C) und bietet eine hervorragende Temperaturwechselbeständigkeit.

- Siliziumkarbid:Geeignet für extreme Temperaturen (bis zu 1800°C) und aggressive Atmosphären, jedoch spröde.

-

Gleichmäßigkeit der Erwärmung & Kammerdesign

- Zylindrische Kammer:Fördert eine gleichmäßige Wärmeverteilung, die für gleichbleibende Ergebnisse bei Experimenten oder industriellen Prozessen entscheidend ist.

- Temperaturkontrolle:Hochentwickelte PLC-Systeme sorgen für eine hohe Präzision (±5°C), wie sie bei Vakuumlötanwendungen üblich ist, und verhindern thermische Verformungen.

-

Sicherheitsmerkmale

- Schutz vor Überhitzung:Schaltet den Ofen automatisch ab, wenn unsichere Temperaturen festgestellt werden.

- Notabschaltung:Ermöglicht die sofortige Stromabschaltung bei Störungen.

- Alarmanlagen:Akustische/visuelle Warnungen bei Temperaturabweichungen oder Systemausfällen.

-

Isolierung und Energieeffizienz

- Dick isolierende Wände:Minimierung der Wärmeverluste und Gewährleistung eines effizienten Hochtemperaturbetriebs (ähnlich wie bei Muffelöfen Ausführungen).

- Keramische Heizelemente:Sie bieten Flexibilität in Form und Größe und können komplexe Geometrien und großflächige Heizanforderungen erfüllen.

-

Anpassung & Anpassungsfähigkeit

- Geteiltes Design:Ermöglicht im Gegensatz zu herkömmlichen einteiligen Öfen ein einfaches Beladen/Entladen der Proben und eine einfache Wartung.

- Modulare Heizzonen:Ermöglicht maßgeschneiderte Temperaturprofile für mehrstufige Prozesse.

Haben Sie überlegt, wie diese Konstruktionsentscheidungen mit Ihren spezifischen Anwendungsanforderungen zusammenpassen?Das Zusammenspiel von Rohrgeometrie, Robustheit des Materials und Sicherheitssystemen gewährleistet, dass Spaltrohrofen Die Leistung entspricht sowohl den Präzisionsanforderungen im Labor als auch den industriellen Anforderungen.

Zusammenfassende Tabelle:

| Entwurfsaspekt | Einfluss auf die Leistung |

|---|---|

| Abmessungen der Rohre | Längere Rohre verbessern die Reaktionseffizienz; engere Rohre verbessern die Wärmekonzentration. |

| Auswahl des Materials | Quarz (≤1200°C), Aluminiumoxid (≤1600°C) oder SiC (≤1800°C) für Temperatur-/Chemikalienbeständigkeit. |

| Gleichmäßigkeit der Erwärmung | Die zylindrische Kammer und die SPS-Steuerung (±5°C) gewährleisten gleichmäßige Ergebnisse. |

| Sicherheitsmerkmale | Überhitzungsschutz, Notabschaltungen und Alarme sichern den Betrieb. |

| Isolierung | Dicke Isolierwände und keramische Heizelemente sorgen für maximale Energieeffizienz. |

| Individuelle Anpassung | Geteilte Konstruktion und modulare Zonen passen sich an mehrstufige Prozesse an. |

Rüsten Sie Ihr Labor mit präzisionsgefertigten geteilten Rohröfen auf!

Die fortschrittlichen Lösungen von KINTEK kombinieren robuste Materialien (Quarz, Aluminiumoxid, SiC), gleichmäßige Beheizung und ausfallsichere Mechanismen, um Ihren Hochtemperaturanforderungen genau zu entsprechen.Ob für Forschungs- oder Industrieanwendungen, unsere hauseigene Forschung und Entwicklung und unsere umfangreichen Anpassungsmöglichkeiten gewährleisten optimale Leistung.

Kontaktieren Sie uns noch heute

um maßgeschneiderte Ofensysteme zu besprechen!

Produkte, nach denen Sie suchen könnten:

Entdecken Sie Hochtemperatur-Beobachtungsfenster für Vakuumsysteme

Langlebige Heizelemente aus Siliziumkarbid kaufen

Entdecken Sie Heizelemente aus Molybdändisilicid

Finden Sie vakuumtaugliche Ventile aus rostfreiem Stahl

Erfahren Sie mehr über MPCVD-Systeme für die Diamantsynthese

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit