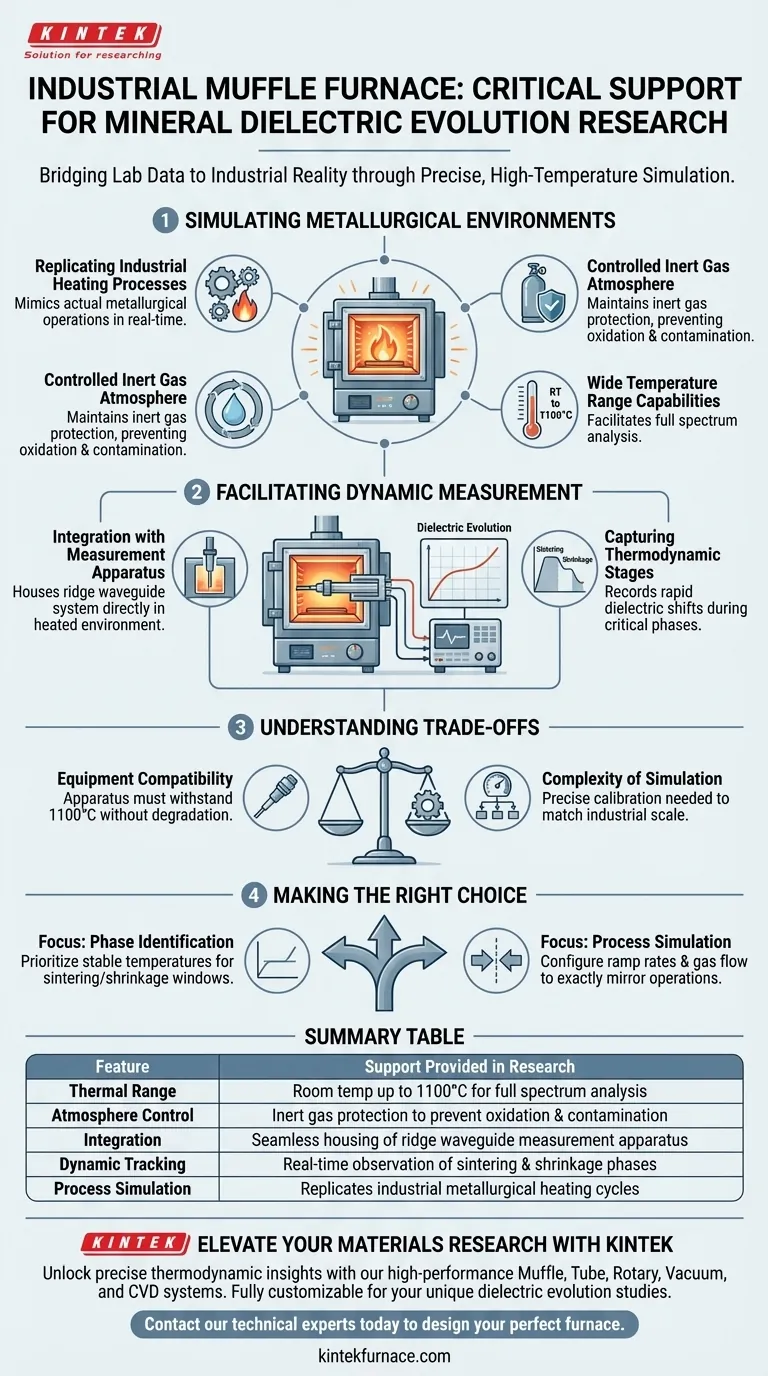

Die entscheidende Unterstützung, die ein industrieller Muffelofen bietet, liegt in seiner Fähigkeit, eine präzise kontrollierte Hochtemperaturumgebung zu erzeugen, die sich nahtlos in die Messapparatur für Wellenleiter integriert. Diese Konfiguration ermöglicht es Forschern, authentische metallurgische Heizprozesse zu simulieren, die von Raumtemperatur bis zu 1100 Grad Celsius unter Schutzgasatmosphäre hochgefahren werden, um die dielektrischen Veränderungen in Echtzeit zu erfassen.

Durch die Nachbildung der intensiven thermischen Bedingungen industrieller Prozesse ermöglicht der Muffelofen die genaue Verfolgung der dielektrischen Entwicklung während kritischer thermodynamischer Phasen wie Sintern und Schrumpfen.

Simulation metallurgischer Umgebungen

Nachbildung industrieller Heizprozesse

Der Hauptwert des Muffelofens liegt in seiner Fähigkeit, die tatsächlichen Heizprozesse nachzuahmen, die in metallurgischen Betrieben eingesetzt werden.

Anstatt Materialien in einem statischen Zustand zu testen, ermöglicht der Ofen die Beobachtung von Mineralen, während sie thermisch verarbeitet werden.

Kontrollierte Schutzgasatmosphäre

Der Ofen unterstützt die Forschung durch die Aufrechterhaltung eines Schutzgasatmosphäre während des gesamten Heizzyklus.

Dies stellt sicher, dass die beobachteten dielektrischen Veränderungen auf die thermodynamische Entwicklung zurückzuführen sind und nicht auf unerwünschte Oxidation oder atmosphärische Verunreinigungen.

Breite Temperaturbereiche

Die Erforschung der Mineralentwicklung erfordert ein breites thermisches Spektrum.

Der Ofen ermöglicht Temperaturerhöhungen von Raumtemperatur bis 1100 °C und deckt damit den gesamten für die meisten Mineralverarbeitungsstudien erforderlichen Bereich ab.

Ermöglichung dynamischer Messungen

Integration mit Messapparaturen

Der Ofen ist so konzipiert, dass die Messapparatur für Wellenleiter in seiner beheizten Kammer untergebracht werden kann.

Diese Integration ist von entscheidender Bedeutung, da sie es dem Messsystem ermöglicht, direkt in der thermischen Umgebung zu arbeiten, anstatt Proben zu testen, nachdem sie abgekühlt sind.

Erfassung thermodynamischer Phasen

Die Eigenschaften von Mineralen ändern sich nicht linear; sie entwickeln sich durch verschiedene Phasen.

Der Muffelofen ermöglicht es Forschern, dramatische Veränderungen der dielektrischen Eigenschaften speziell während der Sinter- und Schrumpfungsphasen aufzuzeichnen.

Verständnis der Kompromisse

Kompatibilität der Ausrüstung

Während der Ofen die Wärme liefert, muss die Messapparatur im Inneren der Umgebung standhalten.

Forscher müssen sicherstellen, dass das Wellenleitersystem robust genug ist, um bei 1100 °C ohne physische Degradation eine genaue Messung zu gewährleisten.

Komplexität der Simulation

Die Simulation industrieller Prozesse im Labormaßstab erfordert eine präzise Kalibrierung.

Wenn die Aufheizraten oder Gasflüsse im Muffelofen nicht perfekt mit dem industriellen Maßstab übereinstimmen, kann die beobachtete dielektrische Entwicklung leicht von den realen Produktionsergebnissen abweichen.

Die richtige Wahl für Ihre Forschung treffen

Um einen industriellen Muffelofen effektiv für die Untersuchung der dielektrischen Entwicklung zu nutzen, passen Sie Ihre Geräteeinstellungen an Ihre spezifischen Forschungsziele an.

- Wenn Ihr Hauptaugenmerk auf der Phasenidentifizierung liegt: Stellen Sie sicher, dass Ihr Ofen stabile Temperaturen während der Sinter- und Schrumpfungsfenster aufrechterhalten kann, um schnelle dielektrische Veränderungen zu erfassen.

- Wenn Ihr Hauptaugenmerk auf der Prozesssimulation liegt: Konfigurieren Sie die Aufheizraten und den Schutzgasfluss des Ofens so, dass sie den spezifischen metallurgischen Prozess, den Sie untersuchen, exakt widerspiegeln.

Der Muffelofen ist die Brücke, die statische Mineraldaten in ein dynamisches Verständnis des Materialverhaltens unter thermischer Belastung verwandelt.

Zusammenfassungstabelle:

| Merkmal | Unterstützung in der Forschung |

|---|---|

| Temperaturbereich | Raumtemperatur bis 1100 °C für die Analyse des gesamten Spektrums |

| Atmosphärenkontrolle | Schutzgasatmosphäre zur Vermeidung von Oxidation und Verunreinigung |

| Integration | Nahtlose Unterbringung der Messapparatur für Wellenleiter |

| Dynamische Verfolgung | Echtzeitbeobachtung von Sinter- und Schrumpfungsphasen |

| Prozesssimulation | Nachbildung industrieller metallurgischer Heizzyklen |

Erweitern Sie Ihre Materialforschung mit KINTEK

Erschließen Sie präzise thermodynamische Einblicke und simulieren Sie authentische metallurgische Prozesse mit unseren Hochleistungs-Heizlösungen. Mit fachkundiger F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre spezifischen Anforderungen an die Untersuchung der dielektrischen Entwicklung zu erfüllen.

Bereit, die Lücke zwischen Labordaten und industrieller Realität zu schließen? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für die spezifischen Hochtemperaturanforderungen Ihres Labors zu entwickeln.

Visuelle Anleitung

Referenzen

- Rui Xiong, Qian Chen. A High-Temperature and Wide-Permittivity Range Measurement System Based on Ridge Waveguide. DOI: 10.3390/s25020541

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie wird in einem Muffelofen Temperaturhomogenität erreicht? Sorgen Sie für gleichmäßige Wärme für zuverlässige Ergebnisse

- Welche Rolle spielt eine Muffelofen in der Forschung zur thermochemischen Umwandlung von tierischen Abfällen? Optimierung der Pyrolyse

- Wie minimieren Tiegelöfen Oxidationsverluste? Bewahren Sie die Metallqualität & maximieren Sie die Ausbeute

- Was sind die Standard-Spezifikationen für Kammeröfen? Schlüsselkomponenten für Präzision und Effizienz

- Warum ist eine programmierbare Temperaturrampe für Muffelöfen bei Nanomaterialvorläufern unerlässlich?

- Wie lauten die Stromanforderungen für die Muffelkammer? Gewährleistung eines sicheren und effizienten Betriebs

- Was ist ein digitaler Muffelofen? Ein Leitfaden für kontaminationsfreies, präzises Heizen

- Wofür wird ein digitaler Muffelofen verwendet? Präzise Hochtemperaturverarbeitung freischalten